Corrosie van Roestvast staal Deel 1

Dit artikel is het eerste van een serie, waarin nader op corrosie van rvs wordt ingegaan. De benaming roestvast staal, of liever roestvrij staal, zoals het algemene spraakgebruik wil, suggereert dat het metaal onder geen enkele omstandigheid roest. Niets is echter minder waar! Roestvast staal roest, maar de manier waarop, wijkt dermate af van wat we gewend zijn bij koolstof staal, dat het niet altijd als zodanig wordt herkend. In deze serie zullen daarom de verschillende corrosievormen van rvs worden belicht. In dit eerste deel van de serie zal het elektrochemisch principe achter het fenomeen corrosie worden aangestipt. Tevens wordt ingegaan op een tweetal corrosievormen, te weten, uniforme corrosie en galvanische corrosie.

Corrosie als elektrochemisch verschijnsel

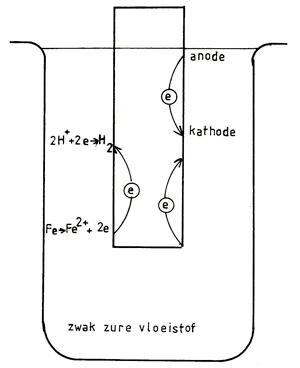

Corrosie is een elektrochemisch verschijnsel, zeer algemeen kan dit aan de hand van het volgende betoog worden verklaard: Gegeven, een plaatje ijzer aan zichzelf overgelaten in een met een zwak zure vloeistof gevuld bekerglas volgens afb. 1. Tussen de vloeistof en het metaal zullen reacties plaats gaan vinden welke in een anodische- en een kathodische groep verdeeld kunnen worden. Bij de anodische reacties komen elektronen vrij, over het algemeen zijn dit de reacties waarbij het metaal in oplossing gaat. Een voorbeeld van een anodische reactie is:

Fe --> Fe2+ 2 elektronen

Voor het laten plaatsvinden van een kathodische reactie moeten elektronen toegevoerd worden (b.v. de elektronen die bij de anodische reactie vrijkomen). Deze reacties komen over het algemeen voort uit in de vloeistof opgeloste ionen . Omdat een zwak zure vloeistof relatief veel W-ionen bevat, is een veel voorkomende kathodische reactie in dit geval:

2H+ 2 elektronen --> H2

Samen leveren deze twee reacties de somreactie

Fe + 2H+ -->H2 + Fe2+

De vrijgekomen ijzerionen zullen met zuurstof en / of met OH--ionen het

bekende roest vormen.

Een ander voorbeeld van een kathodische reactie, welke in een zuurstofrijke vloeistof vaak optreedt is:

O2 + 2 H2O + 4e --> 40H-

Corrosiemetingen m.b.v. een potentiostaat

Met behulp van een zgn . referentie-elektrode (b.v. een verzadigde kalomelelektrodel kan de potentiaal (spanning) van het in de vloeistof hangende eerroderende plaatje van afb. 1 ten opzichte van deze referentieelektrode worden gemeten. De aldus gemeten spanning wordt de corrosiepotentiaal genoemd. Uit deze potentiaal welke kenmerkend is voor een bepaald metaal in een bepaald milieu, kunnen allerlei conclusies betreffende het corrosiegedrag getrokken worden.

Naast de potentiaal zegt ook de stroomsterkte, m.a.w. het aantal bij de reactie betrokken elektronen per tijdseenheid, iets over het corrosiegedrag. Immers, hoe hoger de optredende stroomsterkte, hoe meer elektronen er per tijdseenheid aan de reactie deelnemen, dus hoe sneller het metaal zal corroderen.

Afb. 1. Principe van elektrochemische corrosie van staal in een zwak zuur milieu met een voorbeeld van een anodische- en een kathodische reactie.

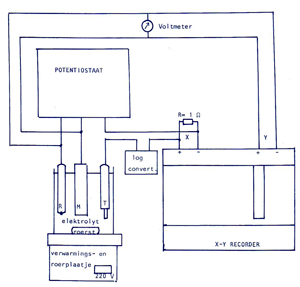

Het voorgaande betoog zal duidelijk maken, dat aan de hand van potentiaal- en stroomsterktemetingen een inzicht in bepaalde aspecten van het corrosiegedrag van een metaal in een bepaald milieu kan worden verkregen. Voor dit doel zijn potentiestaatmetingen ontwikkeld. De potenticstaat is een elektronisch instrument dat de gemeten potentiaal welke het proefstuk op dat moment bezit vergelijkt met een op de potentiostaat ingestelde spanning en vervolgens een dusdanige stroom door het proefstuk stuurt, dat de potentiaal hiervan gelijk wordt aan de ingestelde spanning . Door de ingestelde spanning langzaam op te voeren en tegelijkertijd de stroomsterkte door de elektrolytische cel te meten, kan een potentiaal-stroomsterkte diagram samengesteld worden, waaruit diverse conclusies met betrekking tot het corrosiegedrag van het betreffende metaal in het betreffende milieu getrokken kunnen worden.

Afb. 2 laat een potentiestaat-meetopstelling zien. Er zijn drie elektroden in gebruik: 1. de werk- of meetelektrode (het proefstuk). 2. de referentie-elektrode (voor meting van de potentiaal). 3. de tegenelektrode (deze maakt het lopen van een stroom door de elektrolytische cel mogelijk). M.b.v. meters en eventueel een XV-recorder kunnen de gegevens vastgelegd worden, de stroom wordt over het algemeen logaritmisch uitgezet. Tijdens de behandeling van de verschillende corrosievormen, zullen praktische voorbeelden van potentiestaatmetingen aan de orde komen.

Afb. 2. Meetopstelling voor corrosiemetingen m.b.v. een potentiostaat.

Uniforme corrosie

Wat gewoön koolstofstaal betreft, is dit de meest voorkomende corrosievorm, als er sprake is van roesten, dan wordt meestal deze aantasting bedoeld.

Bij veel non-ferrometalen en hoogwaardige staallegeringen speelt deze aantastingsvorm een ondergeschikte rol maar helaas kunnen hier weer andere corrosievormen opduiken.

Uniforme corrosie is een proces waarbij het metaal over het gehele oppervlak gelijkmatig corrodeert. Als gevolg hiervan neemt de dikte af, waardoor breuk op kan treden.

Deze corrosievorm kan ernstige vormen aannemen als het gevormde oxidelaagje het metaaloppervlak niet beschermt, bijvoorbeeld t.g .v. poreusheid of afbladderen. Een voorbeeld van een slecht beschermende oxidelaag is die welke zich op gewoon koolstofstaal vormt.

Als de gevormde oxidelaag het metaaloppervlak goed afsluit, wat bij b.v. rvs en aluminium het geval is, is de corrosiesnelheid van twee factoren afhankelijk.

1. Van de diffusiesnelheid van de ijzer- en zuurstof atomen door de gevormde oxidelaag.

2. Van de dikteafnamesnelheid van het oxidelaagje door slijtage of het in oplossing gaan.

ad 1:

Diffusie van atomen door een vaste stof (bij kamertemperatuur) gaat uiterst langzaam. Vandaar dat de diktetoenamesnelheid van het oxidelaagje snel afneemt, de ijzer en zuurstofatomen moeten immers een steeds grotere weg afleggen om elkaar te bereiken. De groeisnelheidsanod afname verloopt exponentieel, de eerste seconden zal het oxidelaagje snel groeien, terwijl de dikte na enige tijd nog maar nauwelijks toe zal nemen. Vandaar dat b .v. rvsonder normale atmosferische omstandigheden in de loop van de tijd een nauwelijks meetbare wanddikteafname t.g.v. uniforme corrosie te zien geeft.

ad 2 :

Als de beschermende oxidelaag van buitenaf constant ondermijnd wordt, dan zal het corrosieproces aanzienlijk sneller verlopen. De oxidelaag van roestvast staal kan bijvoorbeeld door sterk zure of alkalische stoffen opgelost worden, waardoor deze legering onder zulke omstandigheden toch door uniforme aantasting bedreigd kan worden.

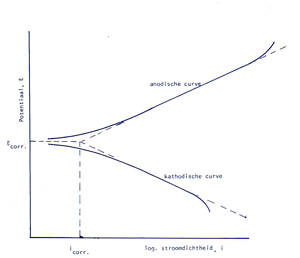

Afb. 3 laat een voorbeeld van een spannings-stroom kromme van koolstofstaal in een zwak zuur milieu zien. Om het verloop van de curve in de buurt van de corrosiepotentiaal (waar de uitwendige stroomsterkte vrijwel nul is) zo goed mogelijk naar voren te laten komen, is de stroom logaritmisch uitgezet. Ook de negatieve (kathodische) stromen zijn logaritmisch op de positieve as uitgezet.

Om de stroomdichtheid direct te kunnen bepalen, wordt het proefstuk meestal grotendeels met een isolerende laklaag bedekt, waarbij een vierkante centimeter wordt afgelakt. De gemeten stroomsterkte is dan gelijk aan de stroomdichtheid (uitgedrukt in ampere/ cm2 ).

Als er een kathodische stroom door het proefstuk gestuurd wordt, dan zullen de kathodische reacties overheersen waardoor de potentiaal tot beneden de corrosiepotentiaal zal dalen. Komt de potentiaal boven de corrosiepotentiaal (door het proefstuk een anodische stroom op te dringen), dan zullen de anodische reacties de overhand hebben. Het verloop van de anodische- en kathodische curve is meestal niet gelijk. Als b.v. zuurstof gereduceerd wordt, dan wordt de snelheid van de kathodische reactie begrensd door de diffusiesnelheid van de zuurstofatomen door de vloeistof, waardoor de curve onder een bepaalde kathodische potentiaal vrijwel verticaal omlaag zal gaan lopen.

Bij de corrosiepotentiaal is de uitwendige stroom (de stroom tussen de werk- en tegenelektrodel nul. Er lopen echter wel inwendige stromen, welke in afb. 1 met pijltjes zijn aangegeven.Deze inwendige stroom, welke de corrosiestroom genoemd wordt, is te bepalen door het lineaire gedeelte van de twee curven te extrapoleren (afb. 3). Aan de hand van de corrosiestroom is de corrosiesnelheid te bepalen volgende de formule:

v (corrosie) = 3,3x i (corrosie) x e/ρ

v (corrosie = corrosiesnelheid (mm/jaar)

i (corrosie) = corrosiestroomdichtheid (µA/cm2)

e = equivalent gewicht(= molecuulgewicht/aantal aan de reactie deelnemende elektronen, b.v. bij vorming van Fe2+ uit Fe: 2 elektronen).

ρ = De dichtheid van het metaal of de legering (kg/m3). Omdat tijdens de meeste corrosieprocessen verscheidene anodische reacties tegelijkertijd plaatsvinden, is de factor e!Q moeilijk te bepalen. Voor staal en staallegeringen geldt ruwweg, dat een corrosiestroomdichtheid van 100 µA overeenkomt met een dikteafname van 1 mm/jaar. Soms blijkt het vrij lastig te zijn het lineaire gedeelte van de curve op te sporen, desalniettemin

is deze methode toereikend om een ruwe indicatie van de corrosiesnelheid van een metaal in een bepaald milieu te verkrijgen.

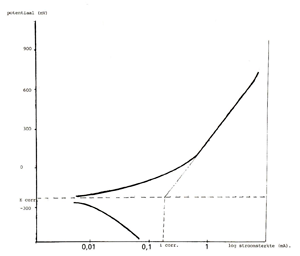

Dat ook roestvast staal door uniforme corrosie belaagd kan worden, laat afb. 4 zien. Hier is rvs AISI 304 blootgesteld aan augurkenzuur (azijn) met een pH van 3. Met een dikteafnamesnelheid van 2 mm/jaar, blijkt dit type rvs niet tegen augurkenzuur bestand te zijn.

Algemene aantasting van koolstofstaal kan op vier manieren binnen de perken worden gehouden:

1 : toepassen van een deklaag op het metaal.

2 : toepassen van anti-corrosieve tapesystemen.

3 : toevoegen van corrosieremmende stoffen (inhibitors) aan het medium.

4: kathodische bescherming van het metaal.

Deze beschermingsmethoden zijn wat rvs betreft onnodig, vaak zelfs ongeschikt.

Afb. 3. Potentiaal-stroom curve van koolstofstaal in een zwak zuur milieu .

Afb. 4. Potentiaal-stroom curve van rvs A/S/304 in augurkenzuur.

Soms verhindert een deklaag de vorming van de beschermende oxidelaag, waardoor de bijzondere eigenschap van rvs verloren gaat. Ook kan een slecht hechtende deklaag spleetcorrosie veroorzaken. Als rvs toch van een deklaag voorzien wordt, dan is dit meestal om een andere reden dan bescherming tegen corrosie. Zo wordt het soms plaatselijk van een slijtagebestendige stellietlaag of van een nikkellaag voorzien. Na aanbrenging van een primer, kan rvs gelakt of gemoffeld worden, deze lakbehandeling heeft dan echter meer een decoratieve dan een beschermende functie. Bij gebruik van kathodische bescherming en anti-corrosieve tapesystemen gedraagt rvs zich als gewoon staal omdat de vorming van de oxidelaag belemmerd wordt, deze beschermingsmethoden hebben dus geen zin. Er zijn twee beschermingsmetheden welke rvs wel extra bescherming tegen corrosie geven n.l.:

1 . beitsen en passiveren

2 . anodische bescherming

Beitsen en passiveren

Tijdens een warmtebehandeling als gloeien of lassen verandert de structuur van het oxidelaagje in negatieve zin, vooral in een dergelijk geval is beitsen en passiveren van het oppervlak aanbevolen.

Tijdens beitsen van rvswat in min of meer verdunde zuren of zuurmengsels gebeurt, worden de (tijdens de warmtebehandeling ontstane) oxiden van het oppervlak verwijderd. Na met water gespoeld te zijn, wordt het werkstuk gepassiveerd. Dit houdt in, dat het in een (oxiderende) salpeterzuuroplossing ondergedompeld wordt, waardoor het oppervlak van een goed hechtende en beschermende oxidelaag wordt voorzien.

Anodische bescherming

Anodische bescherming is een tegenhanger van kathodische bescherming. Sommige metalen vertonen geen spontane passivaring in een bepaald milieu. Als ze echter een anodische stroom opgedrukt krijgen, kunnen ze een potentiaal aannemen waarbij het metaaloppervlak wordt bedekt met een beschermende oxide. Bij dit systeem is gedurende korte tijd een hoge stroom nodig om het metaal te passiveren, waarna slechts een geringe stroom nodig is om het oxide in stand te houden. Als de stroomtoevoer om wat voor reden dan ook wordt gestaakt, lost de passieve laag op, en treedt corrosie van het metaal op.

Een voorbeeld van met succes toegepaste anodische bescherming is de bescherming van AISI 304 in een milieu bestaande uit verdund chloridehoudend zwavelzuur. In een 10 normaal oplossing van H2SO4 met daarin 0,1 molair NaCI, is de corrosiesnelheid in onbeschermde toestand 2 mm/jaar, terwijl deze bij toepassing van anodische bescherming nog maar 0,005 mm/jaar bedraagt (bron: S.J. Acello, N.O. Greene, Gorrosion 18 (1962) blz. 286).

Invloed van de pH-waarde en de chloride-concentratie van de atmosfeer

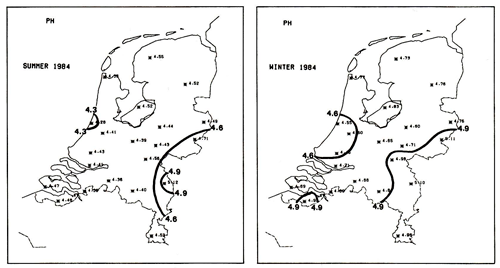

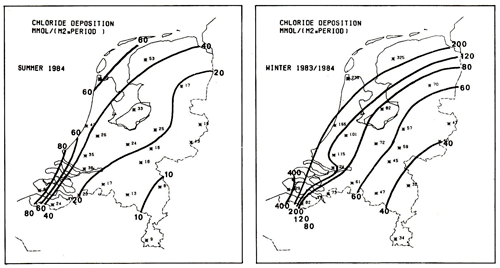

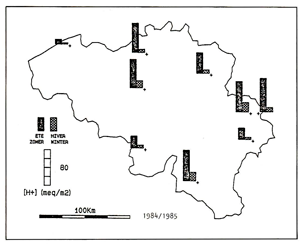

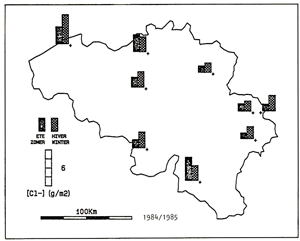

Een groot gedeelte van schade t.g.v. uniforme corrosie vindt plaats aan stalen constructies in de buitenlucht. Hierbij spelen de vochtigheid en de agressiviteit van de atmosfeer een grote rol. Zo beïnvloeden de pHwaarde van de neerslag en de chlorideconcentratie in de lucht de corrosiesnelheid van metalen in sterke mate. De pH-waarde is in de buurt van industriegebieden en auto(snel)wegen het hoogst. Afb. 5 geeft een overzicht van de pH-waarde verdeling in Nederland en België. Vanwege het hoge chloridegehalte van zeewater is de chlorideconcentratie aan de kust het hoogste, wat afb. 6 nog eens onderstreept.

Ofschoon verzinkt staal niet tot de rvs-groep behoort, is het toch vermeldenswaardig, dat dit systeem minder goed bestand is tegen een lage pH-waarde. Vandaar dat in b.v. industriegebieden staal dat op deze manier beschermd is onverwacht snel kan worden aangetast. Toepassing van speciaal voor op zink ontwikkelde coatings kan dan een oplossing zijn.

In sommige gevallen kan de chlorideconcentratie dermate hoog oplopen, dat de keuze van rvs AISI 304 voor b.v. gevelbekleding van gebouwen niet meer voldoet. Deze legering gaat dan echter niet aan uniforme maar aan putcorrosie ten onder. Een goed alternatief is dan de keuze op het molybdeen houdende type rvs AISI 316 te laten vallen.

Galvanische corrosie

Het mechanisme achter deze corrosievorm is uit het voorgaande betoog op te maken: wanneer twee verschillende metalen elektrisch geleidend met elkaar verbonden zijn, en ze bevmden zich in een elektrolyt, dan kan een van de twee versneld gaan corroderen. In hoeverre galvanische corrosie optreedt, hangt af van een drietal faktoren:

1. De grootte van het potentiaalverschil tussen de twee metalen. Dit is bijvoorbeeld tussen zink en koper dermate groot, dat galvanische corrosie optreedt.

2. De elektrische geleidbaarheid van het elektrolyt. In b.v. zeewater kan metalliek contact desastreus zijn, terwijl er in leidingwater geen problemen hoeven op te treden.

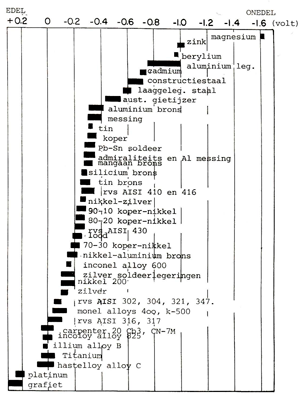

3. De oppervlakteverhouding tussen twee metalen. Erg ongunstig is een groot kathodisch (edel) en een klein anodisch (onedel) oppervlak; aan de anode heerst dan een grote stroomdichtheid met als gevolg een hoge corrosiesnelheid. Vandaar dat bij wijze van spreken, het verbinden van aluminium plaat met koperen bouten minder gevaarlijk is dan het verbinden van koperen plaat m.b.v. aluminium bouten. In afb. 7 is een overzicht van de corrosiepotentialen van verschillende materialen in stromend zeewater weergegeven. Hoe verder de corrosiepotentialen van elkaar liggen, hoe groter de kans op het ontstaan van galvanische corrosie bij het minst edele metaal.

Afb. 5. Overzicht van de pH-waarden van de neerslag in Nederland.

Afb. 6. Overzicht van de chlorideconcentraties van de atmosfeer in Nederland.

Afb. 5A. Overzicht van de H +concentratie in België.

Afb. 6A. Overzicht van de chlorideconcentraties in België.

Afb. 7. Corrosiepotentialen van verschillende materialen in stromend zeewater.

Afb. 8. Aantasting van een las in een rvs AISI 304 pijpleiding t.g.v. galvanische corrosie.

Bij galvanische corrosie moet niet alleen aan twee verschillende met el kaar verbonden metalen worden gedacht, de afzonderlijke fasen binnen een bepaalde legering bezitten ook verschillende potentialen.

Zo is, wat rvs betreft, austeniet edeler dan ferriet. De praktijk heeft uitgewezen, dat bij het lassen van rvs de mogelijkheid van het optreden van galvanische corrosie niet moet worden onderschat.

Afb. 8 geeft hiervan een voorbeeld. Deze foto is genomen van een rvs AISI 304 pijpleiding welke gedurende negen maanden in de grond onder een fabrieksterrein was ingegraven. Plaatselijk vertoonde de las dermate ernstige aantasting, dat de leiding was gaan lekken. Deze aantasting is ontstaan t.g.v. galvanische corrosie . De las heeft een relatief hoog ferrietgehalte, waardoor ze onedeler is dan het pijpmateriaaL Omdat verder het oppervlak van de las t.o.v. dat van het pijpmateriaal klein is, wordt het proces versneld. Regenwater met daarin opgeloste zouten heeft als elektrolyt gefungeerd. Afb. 9 toont de doorsnede van een aangetast gedeelte van de las, waaruit blijkt dat alleen het lasmateriaal is aangetast.

Een betere materiaalkeuze had de schade in dit geval voorkomen. Roestvast staal is in de regel niet geschikt om ingegraven te worden omdat het in goed beluchte omstandigheden moet worden toegepast (voor de vorming en instandhouding van de oxidelaag). Voor pijpen die om wat voor reden ook ingegraven moeten worden, kan worden overwogen om ze van koolstofstalen mantelpijpen te maken, die zijn voorzien van een geschikte deklaag of tape en eventueel kathodisch worden beschermd. In geval van een agressief te verplaatsen milieu, kan dan een kunststof binnenpijp het metaal aan de binnenzijde beschermen.