Waterstofverbrossing in bevestigingsmiddelen in de omgevingslucht

De rol van 'vervalste' bevestigingsmiddelen (dat zijn bevestigingsmiddelen die niet voldoen aan de gestelde voorschriften) heeft veel publiciteit ontvangen. Een potentieel veel groter gevaar, dat van plotselinge breuk van bevestigingsmiddelen als gevolg van waterstofverbrossing, wordt daarentegen nog onvoldoende onderkend.

J.P. Dempsey

Inleiding

De invloed van opgeloste waterstof in koolstofstaal en gelegeerd staal is goed gedocumenteerd. Waterstofverbrossing in de vorm van sulfide spanningsscheuren is een voortdurende bron van zorg in de olie, gas en petrochemische industrie, ondanks jarenlang onderzoek van de scheurmechanismen, parameters en controlemethodes. Waterstofscheuring in gegalvaniseerde bevestigingsmiddelen is eveneens goed gedocumenteerd. Minder bekend is de inwerking op lange termijn van waterstof op het scheurgedrag van staallegeringen met hoge mechanische sterkte en bij blootstelling aan atmosferische invloeden.

Hardheidseisen

Waterstofverbrossing is de achilleshiel van staallegeringen met hoge mechap.ische sterkte. Waterstofverbrossing in de vorm van sulfide spanningsscheuring zoals die onder 'sour service' in de olie en gas en petrochemische industrie voorkomt, wordt onder controle gehouden door middel van stritigente voorschriften aangaande de toelaatbare hardheid van het betreffende staal. Voor dit doel wordt vrijwel overal ter wereld gebruik gemaakt van de aanbevelingen zoals die zijn vastgelegd in NACE MR0175.

Plaats en uiterlijk van de breuk

In geval van schade aan bevestigingsmiddelen die zifn blootgesteld aap. de omgevingslucht blijkt dat ze gedurende vele jaren in gebruik zijn geweest alvorens er breuk optrad, Macroscopische aanwijzingen voor waterstofverbrossing omvatten een ruw, bros breukvlak, waarop doorgaans een enkel initiatiepunt is aan te wijzen, hoewel ook wel verscheidene initiatiepunten voorkomen. Waterstofverbrossingsscheuren verlopen altijd in een interkristallijn. Breuk doet zich typisch voor in gecorrodeerde schroefdraaddalen. Een ander kenmerk van waterstofverbrossing is dat breuk niet noodzakelijk optreedt in de laatst gebruikte draadgang, zoals dat bij vermoeiingsbreuken het geval is. De breuk kan juist ook in de moer plaatsvinden.

Metallografie van de breuk

SEM (Scanning Electron Microscope)-onderzoek van breukvlakken laat kenmerkende beginpunten zien van interkristallijne scheuren, waarbij de restbreukvlakken allerlei combinaties kunnen vertonen van interkristallijnen, splijt- of taaie overbelastingsbreuk (zie afbeelding 1). Metallografisch onderzoek van gebroken bevestigingsmateriaal laat normaal geen secundaire waterstofscheuren zien, hoewel er wel scheuring onder het oppervlak ter plaatse van de insluitseis is waargenomen; Scheuren die in het binnenste van het metaal ontstaan, breiden zich stapsgewijze uit (zie afbeelding 2).

Afbeelding 1 Breukvlak met daarop verscheidene breuktypen.

Afbeelding 2 Stapsgewijze scheuruitbreiding.

Risicogroepen

Bevestigingsmiddelen die het hoogste risico van waterstofverbrossingsscheuring lopen zijn hoog koolstofhoudende roestvaststaalsoorten, met nominale hardheden lopend van 25 HRC tot 30 HRC. Voor inbustapbouten geldt een mini!llum hardheid en deze ligt gewoonlijk boven 40 HRC. De hardheid van bevestigingsmiddelen is een belangrijk gegeven. Bevestigingsmiddelen die het begaven onder atmosferische omstandigheden bezaten een hardheid van 35 HRC of hoger, hetgeen aanzienlijk meer is dan de waarde van 22 HRC van MR017 5. Nu moet deze laatste waarde worden opgevat als een zeer conservatieve maximum hardheid voor bevestigingsmiddelen als ze dienst moeten gaan doen onder 'non-sour' atmosferische omstandigheden. Er wordt nog over onvoldoende gegevens uit het veld beschift ten aanzien van bevestigingsmiddelen onder atmosferische omstandigheden. Aan de hand van de inmiddels beschikbare gegevens over gebroken bevestigingsmiddelen, vat de mening post dat het mogelijk moet zijn om bevestigingsmiddelen te fabriceren volgens bepaalde specificaties die bestand zijn tegen waterstofverbrossingsscheuring in de meeste atmosferische toepassingen. Een factor die de kans op waterstofverbrossingsscheuring in geval van wat lagere hardheden doet toenemen, is versnelde opname van waterstof als het bevestigingsmiddel fungeert als kathode in een galvanisch koppel, hetgeen bij roestvast stalen bevestigingsmiddelen al snel het geval kan zijn.

Wanneer waterstofscheuring wanneer corrosiescheuring

Breuk van bevestigingsmiddelen als gevolg vanwaterstofverbrossing kan worden gescheiden van de gangbare vormen van corrosie van bevestigingsmiddelen, omdat deze laatsten gewoonlijk het gevolg zijn van periodieke

blootstelling aan water, zoals regenwater; sproeiwater uit koeltorens of brandbluswater. Water afkomstig uit dat soort bronnen heeft doorgaans een neutrale pH-waarde en er is nauwelijks atomaire waterstof aanwezig op de kathodische plaatsen van de corrosiecellen op het staal. Als er echter chloride in voldoende rnate aanwezig is, zoals het geval kan zijn bij sproeiwater uit koeltorens, of als er nat-droog condities optreden waarbij door herhaaldelijk indrogen er concentraten van corrosieve stoffen kunnen ontstaan op afgeschermde plaatsen van de bevestigingsmiddelen, zoals bijvoorbeeld bij schroefdraad, dan kan er zich een lage pH-waarde instellen, waarbij atomaire waterstof kan ontstaan.

Scheuring als gevolg van waterstofverbrossing, scheurvormende spanningscorrosie en spanningscorrosie die samengaat met waterstof worden vaak op. een hoop gegooid. Dat is begrijpelijk, omdat al deze mechanismen vroeger of later leiden tot breuk. Maar alleen scheurvormende spanningscorrosie en spanningscorrosie'die wordt geholpen door waterstof zijn corrosiegerelateerd. Allen veroorzaken breuk, maar altijd op termijn. Soms vindt dit plaats als er een belasting wordt aangebracht en soms duurt het zelfs maanden of jaren voordat eriets gebeurt. Maar als er breuk optreedt is het altijd plotseling, zonder voorafgaande waarschuwing.

Mechanisme

Waterstofverbrossing wordt veroorzaakt door de opname van atomaire waterstof in het bevestigingsmiddel tijdens fabricage of bewerking, met name bij behandelingen zoals beitsen met een zuur en reinigen in alkalische baden. De waterstof kan, wanneer ze zich op plaatsen dicht onder het metaaloppervlak verzamelt, aanleiding geven tot blaren (zie afbeelding 3 ). Als de waterstof niet wordt uitgedreven door middel van een warmtebehandeling, dan migreert het naar plaatsen waar hoge spanningsconcentraties heersen als het materiaal uitwendig wordt belast. De druk neemt toe totdat deze de sterkte van het basismetaal overstijgt en

er lokaal miniscule scheurtjes ontstaan (zie ook afbeelding 2). Waterstof is buitengewoon beweeglijk. Het kan heel snel binnendringen in nieuw gevormde scheurtjes. Deze drukscheur penetratiecyclus gaat door totdat het onderdeel in kwestie het begeeft. Waterstofverbrossing is niet corrosiegerelateerd. Het kan worden geneutraliseerd door middel van een geschikte behandeling alvorens de bevestigingsmiddelen, en trouwens alle werkstukken waar het bij kan optreden, in bedrijf te stellen. Het is wel mogelijk om door een warmtebehandeling de waterstof uit te drijven voordat er verbrossing optreedt, maar niet om de microscheurtjes te doen verdwijnen als die eenmaal zijn ontstaan. Er bestaat nog een variant van waterstofverbrossing, waarbij er aanvankelijk geen waterstof aanwezig is, maar deze ontstaat pas tijdens bedrijf als gevolg van chemische reacties in het bedrijfsmilieu. Een voorbeeld hiervan is het in aanraking komen van zepen en detergenten met nitraten en silicaten, waarbij waterstof vrijkomt, die vervolgens het metaal binnen diffundeert.

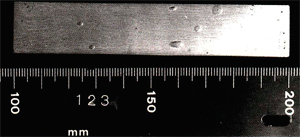

Afbeelding 3 Waterstofblaren op staaloppervlak.

Niet altijd waterstofverbrossingsscheuring

De aanwezigheid van waterstof aan de kathode van een corrosiecel betekent niet dat het ook automatisch het staal indiffundeert. Diverse studies hebben uitgewezen dat, waterstofdiffusie in staal wordt versneld door een aantal soorten katalysatoren die op of in sommige staalsoorten aanwezig zijn, waaronder arsenicum, selenium, telluur, antimoon en fosfor en door stoffen in het milieu waaronder cyaniden. Dat heel wat gecorrodeerde bevestigingsmiddelen het niet begeven is waarschijnlijk het gevolg van het feit dat milieus die kathodische waterstofreductie verhinderen, toch betrekkelijk zeldzaam zijn.

Gevaren die boutbreuk kunnen opleveren

Hoewel het aantal gemelde gevallen van breuk van bevestigingsmiddelen ten gevolge van waterstofverbrossingsscheuring betrekkelijk laag is, kunnen de gevolgen van breuk enorm zijn in geval van apparatuur en leidingwerk die onder hoge druk staan, of die brandbare of giftige stoffen bevatten. In één geval braken twee bouten, die het huis van een kogelafsluiter bijeen hielden, af als gevolg van waterstofverbrossingsscheuring, waardoor een propaanwolk vrijkwam. In een ander geval braken zeven van de twaalf tapeinden van een pomphuis, waarin zich isobutaan onder hoge druk bevond, als gevolg van waterstofverbrossingsscheuring. Er deden zich in beide gevallen geen persoonlijke ongelukken voor. Beide voorbeelden mogen voldoende zijn om het grote risico dat boutbreuk in kritische procesonderdelen met zich meebrengt te benadrukken. Het is dan ook noodzakelijk.dàter inspectieprogramma's worden opgestèld, waarbij alle kritische boutverbindingen worden gedocumenteerd en die voorzien in inspectie tijdens tussentijdse bedrijfsstops.

Warmtebehandelingen

De gevoeligheid van mechanisch sterke staallegeringen voor scheuring door waterstofverbrossing kan worden verkleind door het geven van een geschikte warmtebehandeling. Voor dit doel zijn er verscheidene mogelijkheden.

Spanningsarmgloeien

Spanningsarmgloeien is een warmtebehandeling die zowel op ferro als non-ferro metalen wordt toegepast en is bedoeld om inwendige restspanningen die zijn opgewekt door voorafgaande fabricageprocessen zoals verspanen, walsen of koudvervormen zoveel mogelijk te laten verdwijnen.

Als dit niet zou plaatsvinden dan zougen verdere bewerkingen of spanningen die tijdens geotuik optreden het materiaal tot ontoelaatbare spanningsniveaus doen laten stijgen of er zouden zich problemen tijdens gebruik kunnen voordoen als gevolg van scheurvormende spanningscorrosie. De behandeling is niet bedoeld om aanzienlijke veranderingen in de structuur of mechanische eigenschappen tot stand te brengen en blijft derhalve beperkt tot gewoonlijk relatief lage temperaturen. Austenitisch roestvast staal wordt of beneden 480°C of boven 900°C spanningsarm gegloeid. Gloeien van ongestabiliseerde typen of typen zonder extra laag koolstofgehalte in het tussenliggende temperatuursgebied wordt vermeden, omdat ze hierdoor gevoelig kunnen worden voor interkristallijne corrosie. Laag koolstofhoudende typen kunnen in principe wel spanningsarm worden gegloeid tussen 480° en 900°C omdat ze ongevoelig zijn voor sensitisering, maar dit wordt door de meeste normen en standaarden verboden.

Zachtgloeien

Het hoofddoel van een zachtgloeibehandeling is het verlagen van de hardheid van een materiaal ter vergemakkelijking van het verloop van opvolgende fabricagestappen. Zachtgloeien vindt gewoonlijk plaats na koudsmeden of koudwalsen om het metaal zachter te maken en restspanningen tot een minimum terug te brengen, de verspaanbaarheid te verbeteren en de vervormbaarheid te verhogen via beheersing van de microstructuur. Zachtgloeiing van austenitisch roestvast staal vindt plaats door te verhitten tot een temperatuur die ligt tussen 1010° en 1150°C, waarna de laagkoolstofhoudende typen langzaam afkoelen tot omgevingstemperatuur en de niet laagkoolstofhoudende en gestabiliseerde typen snel worden afgekoeld of afgeschrikt om zo vlug mogelijk het kritische temperatuursgebied tussen 1000° en 500°C te doorlopen. In geval van austenitisch roestvast staal wordt er in plaats van zachtgloeien ook wel gesproken van oplosgloeien.

Voordelen

Spanningsarmgloeien en zacht/oplosgloeien maken metalen en legeringen geschikt voor verdere bewerking of voor gebruik. Het vermogen van materialen om te kunnen worden verspaand en vervormd zonder dat ze scheuren of breken en tijdens gebruik geen scheuring door waterstofverbrossing of scheurvormende spanningscorrosie zullen vertonen in daarvoor geschikte milieus, neemt er aanzienlijk door toe.

Opmerking over warmtebehandeling en milieu

De Europese bevestigingsmiddelenindustrie heeft te maken met EU-wetgeving aangaande klimaatsveranderingen waardoor sommige fabrikanten zich genoopt zien om warmtebehandelingen die ze aanvankelijk zelf uitvoerden nu uit te besteden. De reden hiervoor is gelegen in de hoge tarieven die erop zijn gericht om zo efficiënt mogelijk met energie om te springen. Geplaatst in zo'n situatie zal de fabrikant een afweging maken tussen kosten en milieuaspecten enerzijds en procesbeheersing anderzijds.