Corrosieproeven als hulp procesapparatuur

Het komt meer dan eens voor dat een apparaat wordt gebouwd of aangeschaft zonder dat er wordt stilgestaan bij het te verwerken medium. Het is ook lastig om van allerlei processtoffen gegevens te vinden aangaande de corrosiviteit voor bepaalde legeringen. Er zit dan niets anders op dan zelf zien te achterhalen of een bepaalde legering kan worden toegepast aan de hand van corrosiemetingen. Gelukkig zijn een aantal van dit soort metingen gestandaardiseerd en niet moeilijk uit te voeren. In dit artikel wordt een overzicht gegeven van verschillende proeven zoals die in eigen beheer kunnen worden uitgevoerd.

A.J. Schornagel

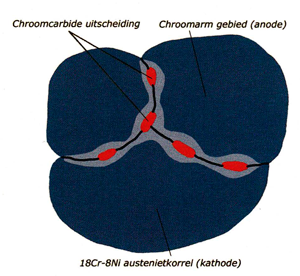

Bepaling gevoeligheid voor sensitisering Van austenitisch roestvast staal met een relatief hoog koolstofgehalte

(0,08 gew.% en hoger) is bekend dat er zich chroomcarbiden vormen als het staal gedurende enige tijd

wordt verhit bij temperaturen tussen 500° en 800°C. Dit leidt vanwege de trage diffusie van chroom in de ijzermatrix tot verarming van dat element op de korrelgrenzen, omdat op die plaats voornoemde chroomcarbiden ontstaan.

De korrelgrenzen kunnen dan na verloop van tijd een chroomgehalte aannemen dat niet langer in staat is om het staal ter plaatse roestvast te. houden (zie afbeelding 1). Het gevolg is dat een milieu waartegen het staal bestand is de korrelgrenzen weet aan te tasten: de zogenaamde interkristallijne corrosie. Om deze chroomverarming tegen te gaan kunnen twee wegen worden bewandeld. Het koolstofgehalte kan al tijdens de staalfabricage verlaagd worden tot een niveau waarbij genoemd verschijnsei zich niet meer voordoet, of door het overtollige koolstof (want daar gaat het eigenlijk om) te binden aan een element dat een veel sterkere bindingsneiging heeft dan chroom; zulke elementen zijn tantaal en niobium. De roestvaststaaltypen met koolstofbinders zijn vrijwel immuun voor interkristalljjne corrosie en kunnen zonder meer worden toegepast als er sprake is van blootstelling aan een agressief milieu nadat het staal enige tijd in het kritische temperatuursinterval heeft verbleven. Met de laagkoolstofhoudende typen (0,03 gew.% C of minder) is dat niet helemaal het geval: er kan zich nog chroomcarbidevorming voordoen, zeker als het koolstofgehalte aan de hoge kant van het toegelaten percentage ligt. Een beproeving op de gevoeligheid voor interkristallijne corrosie is dan beslist noodzakelijk, zeker als het gaat om toepassing onder kritische omstandigheden.

De proef is gestandaardiseerd en wordt beschreven in de standaard ASTM 262 en beschrijft zes beproevingsmethodes:

- practice A, oxaalzuur-etsproef: deze dient als acceptatieproef en niet voor afkeuring;

- practice B, ferrisulfaat-zwavelzuurproef: met deze proef wordt de gevoeligheid voor interkristallijne corrosie als gevolg van chroomcarbide-uit.scheiding vastgesteld van ongestabiliseerd austenitisch roestvast staal. Met deze proef wordt niet de gevoeligheid voor interkristallijne corrosie als gevolg van sigmafase in molybdeenhoudende kneedlegeringen, zoals de typen 316, 316L, 317 en 317L vastgesteld. Deze testmethode toont wel interkristallijne corrosie aan die samenhangt met sigmafase in de roestvastgietstaaltypen CF-3M en CF-8M;

- practice C, salpeterzuurproef: bij deze proef gaat het niet zozeer om de bepaling van de gevoeligheid voor interkristallijne corrosie maaf.om vaststellen of het materiaal wel is geleverd in de juiste warmtebehandelingstoestand en soms ook om de werkzaamheid van toegevoegde stabiliserende elementen na te gaan.

Afbeelding 1 lnterkristallijne corrosie, die wordt veroorzaakt door uitscheiding van chroomcarbide. Hierdoor raken naburige gebieden verarmd aan chroom waardoor die anodisch worden ten opzichte van de rest van het metaal.

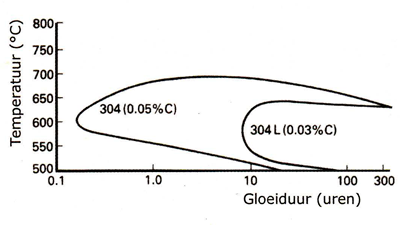

Met behulp van deze testmethodes kunnen er ook tijdtemperatuur- sensitiseringskrommen voor diverse toestvaststaaltypen worden samengesteld, zie afbeelding 2. Voor dit doel moeten heel 'Wat staalmonsters worden verhit op verschillende temperaturen gedurende uiteenlopende periodes en vervolgèns worden beproefd.

Afbeelding 2 Tijd-temperatuur-sensitiseringskrommen voor 304 en 304L roestvast staal, verkregen metde.Strauss-test. Binnen de krommen treedt er interkristallijne corrosie op.

Polarisatiemetingen

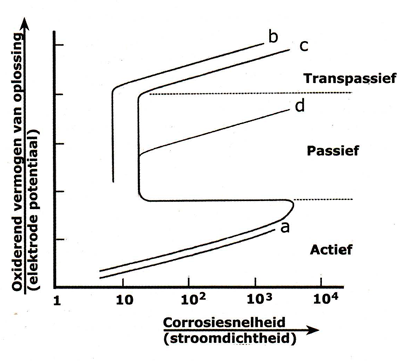

Om een indruk te krijgen van corrosiegevoeligheid van een bepaalde legering kan er een polarisatiekromme worden opgemeten in een bepaald milieu. De bij dergelijke metingen gangbare begrippen staan beschreven in de standaard ASTM G3. Standaard ASTM G4 geeft een beschrijving van de te volgen meetmethode. Polarisatiekrommen geven een totaalbeeld van het gedrag van een legering in het desbetreffende milieu. Alvorens de feitelijke metingen te laten beginnen, moet het metaal eerdt de gelegenheid krijgen om zijn evenwichtspotentiaal aan te nemen. Dit vergt enige tijd, ASTM G5 schrijft een periode van 1 uur voor. Wat er gebeurt, is het volgende: aan het metaaloppervlak verlopen tegelijkertijd anodische en kathodische deelreacties, die, omdat er sprake is van elektrochemische processen, gepaard gaan met ladingsuitwisseling. De anodische en kathodische reacties moeten op gang komen en een evenwichtstoestand bereiken, waarbij de respectievelijke stromen even groot zijn. Vervolgens kan de polarisatiemeting een aanvang nemen, die doorgaans in de anodische richting verloopt, dat wil zeggen dat de anodische tak wordt opgemeten. Stel nu dat de opgemeten kromme overeenkomt met kromme a op afbeelding 2. In dat geval is welhaast zeker dat het metaal in kwestie in desbetreffende milieu zich actief corroderend zal gedragen, immers het systeem is niet bij machte om de passieve toestand in te stellen. Of anders gezegd: er is geen kathodische tegenreactie die het metaal passief kan maken.

Als de kromme verloopt volgens kromme b op afbeelding 3; dan is er sprake van een systeem

metaal-milieu dat ervoor kan zorgen dat het metaal passief is. Bij een dergelijk systeem is het aardig om eens terug te polariseren in kathodische richting om na te gaan of de "knie" in de curve, zoals is te zien bij kromme c, die moet worden overwonnen om passivering te verkrijgen, wordt teruggevonden.

Als eenmaal is vastgesteld of het metaal spontaan passiveert dan komt de volgende vraag aan de beurt: 'hoe zit het met de weerstand tegen lokale aantasting waarmee in hetbijzonder de weerstand tegen putcorrosie wordt bedoeld?

Om hierover meer aan de weet te komen kan de meetmethode worden gevolgd die is beschreven in standaard ASTM G61.

Bepaling gevoeligheid voor putcorrosie

Bij de bepaling van de gevoeligheid voor lokale corrosie, waarmee voornamelijk put- en spleetcorrosie wordt bedoeld is het van belang om te meten in de omgeving van de potentiaal waarbij putvorming een aanvang neemt. Eerst ontstaan er tal van potentiële putjes, waarvan er vervolgens enkele voldoende energie opbrengen om verder uit te groeien. Dit uitgroeien gaat ten koste van de vele naburige potentiële putjes bij verder verhoging van de aangelegde potentiaal.

De ligging van de potentiaal waarbij voor het eerst putcorrosie optreedt, is van belang voor de veiligheidsmarge waarover een legering kan beschikken in-een bepaald milieu. Als de afstand tussen de evenwichtspotentiaal en de putcorrosie groot is zoals bij kromme c op afbeelding 3, dan is de kans op putcorrosie lang niet zo groot als bij een korte afstand tussen deze potentialen zoals bij kromme d op afbeelding 3.

Afbeelding 3 Verschillende vormen van polarisatiekrommen.

Er kan zich ook een toestand voordoen, waarbij de ligging van de evenwichtspotentiaal van dien aard is, dat het op het eerste gezicht niet duidelijk is of er sprake is van een passieve toestand. Polariseren in anodische richting laat dan een toename zien van de stroomdichtheid, maar ook nu is het nog niet duidelijk of er sprake is van een verloop in de actieve toestand die uiteindelijke zal leiden tot stroomdaling en passivering of dat het verloop plaatsvindt in het transpassieve gebied. Pas bij het bereiken van een constante stroomdichtheid of als er zuurstofontleding wordt waargenomen zal het duidelijk zijn dat de evenwichtpotentiaal in het transpassieve gebied ligt. Voorzichtigheid is dus geboden bij het te vroeg stoppen van de metingen.

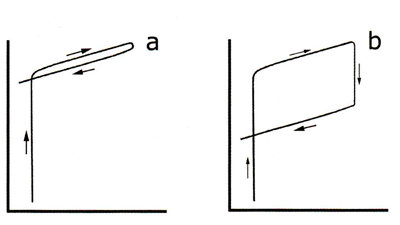

Repassiverend vermogen

Als er eenmaal sprake is van het begin van putcorrosie dan ligt het aan de combinatie legering-milieu of de legering bij machte is om de gaten weer te dichten. Om vast te stellen in hoeverre een legering zelfherstellend is, wordt na het bereiken van de putcorrosiepotentiaal rtog enige tijd doorgepolariseerd totdat de stroomsterkte een waarde heeft. bereikt van 5 mA (volgens ASTM G61), waarna de polarisatierichting wordt omgêkeerd. Er ontstaat een soort hysteresislus, die verschillende vormen kan aannemen. Als de teruggaande kromme weinig van plaats verschuift ten opzichte van de heengaande kromme (zie kromme a op afbeelding 4 ), dan beschikt de legerinig over een goed repassiverend vermogen. Is de lus daarentegen heel breed (kromme b op afbeelding 4 ), dan is de legering nauwelijks in staat om de gaten te dichten en zal er sprake zijn van doorgaande putcorossie, ook als de omstandigheden alweer aanleiding zouden moeten geven tot passief gedrag.

Afbeelding 4 Bepaling van het repassiverend vermogen.

Monstergrootte

Nog enkele opmerkingen over de grootte van de metaalmonsters. Roestvast staal is een materiaal dat zijn weerstand tegen corrosie ontleent aan een beschermende oxidelaag. Zo'n laag is niet overal even dik en verschilt ook van plaats tot plaats in chemische samenstelling. De vele schematische voorstellingen van een ondergrond met daarop een getekend laagje, voorstellende de beschermende huid, maken dat we ons niet meer realiseren dat dit de werkelijkheid in de verste verte niet benadert. Er is dus sprake van een allesbehalve uniforme deklaag. Het zal dus geen verbazing wekken dat er tal van plaatsen kunnen zijn waar deze deklaag minimale weerstand tegen agressieve stoffen biedt. Echter waar die plaatsen zich bevinden is onbekend. Als er al een beeld moet worden geconstrueerd dan is het er een van een loterij, waarbij in geval van heel veel

lootjes (kleine monsters) de kans op een prijs (een put) heel klein is. In geval van bewerkingen waarbij de deklaagwordt beschadigd en na herstel niet optimaal is, zoals bij lasverbindingen, is het gebied waar zich aantasting kan voordoen aanzienlijk ingeperkt.

Het merendeel van alle putcorrosie die zich bij roestvast staal voordoet is gelegen in de nabijheid van lassen. Dit verklaart ook de moeite die men zich getroost in het nabehandelen met allerlei beits- en passiveermiddelen van lasverbindingen. In het geval van grote, onbewerkte oppervlakken, zoals wanden van vaten, reactoren, buizen enzovoort, is het optreden van een put min of meer een toevalstreffer. Er geldt dat hoe groter het oppervlak is, des te groter de. kans op een put. Dit maakt het kiezen van de afmetingen van een proefmonster tot een lastige opgave, zeker als het gaat om expositieproeven. In het geval van polarisatiemetingen speelt de grootte van het proefstuk een ondergeschikte rol, omdat de putcorrosiereactie min of meer wordt gedwongen te verlopen.

literatuur

1 Basic Corrosion and Oxidation; ].M. West, E. Horwood, Chichester, 1985. 2 Corrosion; Ed. L.L. Shreir, Newness-Butterworth,

Londen, 1976.

3 Corrosion and Corrosion Contra/; H.H. Uh lig; R. W. Revie, Wiley, New York, 1985.

4 Corrosion Engineering; M.G. Fontana, McGraw-Hil, New York, ~987.