Corrosiemonitoring volgens het elektrische weerstand principe

In de olie- en gasproductie wordt 'corrosiemonitoring middels het meten van de elektrische weerstand van het metaal" sind de zestiger jaren wijdverbreid toegepast. De markt voor deze meetsystemen loopt in de tientallen miljoenen euro's per jaar. Niet alleen corrosie wordt gemeten maar ook dikteafname t.g.v. erosie. In tegenstelling tot electrochemische meetmethoden zoals 'lineaire polarisatie weerstand' metingen, wordt bij 'elektrische weerstand' metingen direct aan het element gemeten, en is een electrolyt niet nodig. Dit betekent dat ook dikteafname in lucht of bij een droog gas met hoge nauwkeurigheid gemeten kan worden.

Jan Heselmans en Maarten Langbroek

Ongeveer 80% van de markt voor EW-metingen is te vinden in de olie- en gasproductie. Echter, een verschuiving naar toepassingen in de procesindustrie en petrochemische industrie is duidelijk waarneembaar. Afhankelijk van de situatie wordt gekozen voor het gebruik van koolstofstaal, roestvast staal of nikkellegeringen. Het monitoringsysteem wordt hierbij gebruikt om de inhibitor of de corrosiviteit van het

proces aan te sturen. Met name bij lokale corrosie en spanningscorrosie- risico's aan roestvast staal, op temperaturen hoger dan zo'n 50°C, is koolstofstaal soms een economischer en veiliger alternatief. In dit geval is het beter voorspelbare en meetbare corrosie gekoppeld aan een corrosietoeslag te hebben, dan onvoorspelbare scheurvorming. Elektrische weerstandsmetingen (EW-metingen) zijn bij uitstek geschikt, en al jaren beproefd, voor het meten van corrosie en worden in twee groepen ingedeeld:

1. Elektrische weerstandsmeting met corrosieprobes. Bij deze methode kan alleen uniforme aantasting worden gemeten. Aangezien de meeste corrosie bij roestvast staal niet uniform is (putcorrosie, scheurvormende spanningscorrosie e.d.) zijn de toepassingen met EW-probes hier beperkt. Echter, succesvolle monitoring vindt plaats bij uniforme corrosie aan roestvast staal in destillatiekolommen, bij zwavelzuur en bij organische zuren Op verhoogde temperatuur.

2. Directe elektrische weerstandsmeting aan de leiding of reactor zelf middels het FSM-principe (Field Signature Method). Deze methode is geschikt voor het aantonen van uniforme corrosie, lokale corrosie en scheurvorming.

Elektrische weerstandsprobe

Het meetprincipe

De elektrische weerstand van een metallisch meetelement in een probe wordt direct gemeten volgens de wet van Ohm:

R = r*(LIA)

L = lengte van het meetelement (m)

A= doorsnede van het meetelement (m2)

r = specifieke weerstand van de legering (Ωm)

Normaalgesproken is het element gemaakt van dezelfde legering als de installatie waarvan de corrosiesnelheid wordt bepaald. In de regel koolstofstaal, maar soms ook roestvast staal of een koperlegering.

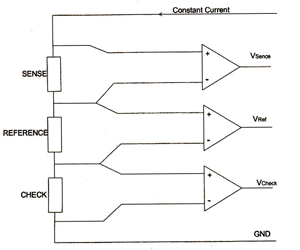

Afbeelding 1 Schakeling bij meting volgens het EW-principe.

Met het referentie-element, dat hetzelfde is als het meetinstrument en ingebouwd is in de probe, worden temperatuursinvloeden gecompenseerd. Het checkelement heeft dezelfde functie als het referentie-element.

Uitvoering van de probes

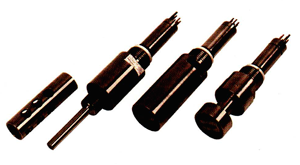

De twee meest toegepaste probetypen zijn de buisvormige probe (tubular probe) en vlakke probe (flush probe), zie afbeelding 2.

Tubular probe

Het meetelement steekt In de leiding. Hierbij worden stromingsinvloeden maximaal meegenomen. Deze probe is dus ideaal voor metingen waarbij erosie-corrosie effecten worden verwacht zoals bij C02-corrosie in nat aardgasleidingen of bij 'zand monitoren' in aardgasleidingen.

Afbeelding 2 Van links naar rechts: beschermelement, tubular probe en twee soorten flush probes.

Probefittingen (access fittings)

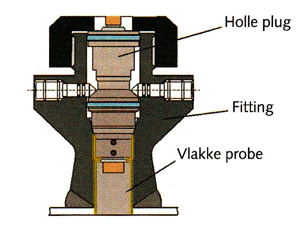

De meeste probes zijn in 2" uitvoering, d.w.z. dat ze geschikt zijn voor een 2" access fitting. De fittingen zijn dusdanig uitgevoerd dat 'online retrival', d.w.z. het tijdens bedrijf verwisselen, mogelijk is. Er zijn twee typen fittingen: hydraulisch en mechanisch. Hydraulisch betekent dat de holle plug gezekerd is met 'locking pins' en dat het verwisselen van de probe wordt uitgevoerd met hydraulisch gereedschap.

Mechanisch betekent dat de holle plug met schroefdraad in de fitting is bevestigd en de het verwisselen met handgereedschap gebeurt. Afbeelding 3 toont een fitting voor verwisseling met hydraulisch gereedschap.

Om tijdelijke afsluiting tijdens verwisselen mogelijk te maken, bestaat het gereedschap altijd uit een combinatie van een kogelkraan (services valve) met hierbovenop een cilindervormig gereedschap al dan niet in hydraulische uitvoermg.

Afbeelding 3 Hydraulische access fitting.

Afbeelding 4 Het verwisselen van een probe tijdens bedrijf. Let op de service valve en het hydraulisch gereedschap.

Toepassingen van EW-probes

EW-probes (of in het engeis ER probes), worden onder andere voor de volgende toepassingen ingezet:

1) Ter bewaking van onverwachte of niet voorspelbare corrosie ten gevolge van verandering in het proces.

Bijvoorbeeld bij gasproductie kunnen veranderingen optreden in C02-gehalte, temperatuur, stroomsnelheid, enz. In de procesindustrie kan met de probes worden bepaald wanneer en waarom uniforme corrosie optreedt en aldus, indien mogelijk, worden ingegrepen in het proces zodat een roestvaststalen installatie kan herpassi veren.

2) Voor het meten van uniforme corrosie aan roestvast staal. Bijvoorbeeld bij corrosie t.g.v. organische zuren, zwavelzuur of corrosie in destillatiekolommen (waarbij organische zuren kunnen ontstaan uit bijvoorbeeld ethanol).

3) Ter optimalisatie van inspectiemanagement (RBI). De corrosiemonitoringdata worden in het RBI-model ingevoerd en gebruikt voor het verlengen van de inspectieintervallen.

4) Voor het testen en controleren van corrosie-inhibitoren. Zie afbeelding 5 waar een corrosie-inhibitor in een koolstofstalen gasleiding wordt getest.

5) Voor meting van erosie en slijtage. Bijvoorbeeld bij de handling van vaste stoffen in de procesindustrie.

6) Voor meting van corrosie in koelwatersystemen. N.b.: Hiervoor zijn electrochemische probes, zoals LPRprobes ook geschikt. Deze probes passen eveneens in de 2" access fittingen .

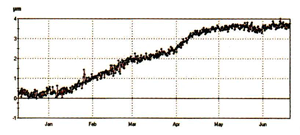

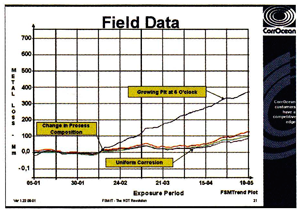

Afbeelding 5 Inhibitortest op een gasplatform. De inhibitor over de periode januari tot mei werkte het minst goed, hoewel ook deze nog een lage corrosiesnelheid te zien gaf. Let op de hoge resolutie van de probe, namelijk 100 nanometer of 0,0001 mm.

Field Signature Method

Meetprincipe

Het meetprincipe van de 'Field Signature Method' is gelijk aan dat van de in de olie- en gaswereld wijdverbreid ingezette ER-probes: het meten van de elektrische weerstand van het metaal. Het verschil tussen de ER-probeen een FSMopstelling is dat bij FSM direct aan het te meten object (buisleiding, reactor etc.) gemeten wordt. Het te meten bereik ligt in de orde van grootte van 0,2 tot 2 m2 met in uitzonderlijke situaties uitschieters naar meer dan 5 m2.

Het FSM-principe is in de tachtiger jaren ontwikkeld in Noorwegen. De achtergrond was niet corrosiemonitoring maar het monitoren van scheuren in lassen in een gasplatform. In het laboratorium is dit meetprincipe ook bekend onder de naam 'potential drop'. In de loop van de tijd heeft dit van oorsprong scheurmeetsysteem zich ontwikkeld tot een corrosiemeetsysteem, echter, de verwachting is dat het belang van scheurmonitoring in de toekomst sterk zal groeien.

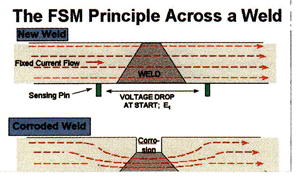

Afbeelding 6 en 7 tonen het meetprincipe van het FSMsysteem. Over een matrix van sensoren (pinnen) wordt een stroom van ongeveer 100 A geleid. Tegelijkertijd wordt de elektrische potentiaal over een 'pin pair' gemeten, deze bedraagt ongeveer 150 J.N. Veranderingen in de wanddikte tussen twee pinnen resulteren in een verhoging van de elektrische potentiaal, immers volgens U=IR zal bij een verhoging van de weerstand de spanning toenemen. Met een referentie pin-paar worden eventuele temperatuurschommelingen gecompenseerd.

Afbeelding 6 Meetprincipe van FSM schematisch weergeven met een voorbeeld van 'weld root corrosion'. Corrosie zal resulteren in een toename van de spanning tussen een pin-paar.

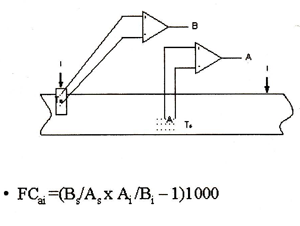

Afbeelding 7 Meetprincipe van de FSM-methode. Ieder pin-paar (A) wordt gemeten ten opzichte van een vast referentie pin-paar (B).

Online- en offline-metingen

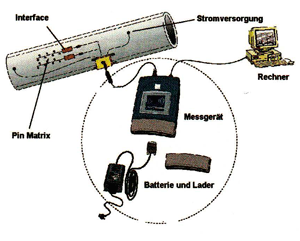

FSM kan zowel online, met loggers, als offline worden gemeten. Bij online kan worden gekozen tussen alle typen verbindingen, van fieldbus kabel (explosieveilig) tot GSM of echografisch (onder zeeniveau). Er is een draagbaar apparaat voor het uitvoeren van metingen aan verspreide meetmatrixen. De naam van dit systeem is FSM-IT (Field Signature Method Inspeetion Technology).

FSM IT-metingen (offline)

FSM IT is ontwikkeld voor raffinaderijen en de procesindustrie. Met één meetinstrument is het mogelijk om vele matrixen te meten waardoor de prijs per meetlocatie laag blijft. De bedrijfstemperatuur van de te monitoren locatie mag maximaal 400°C zijn. Een bekende toepassing is het monitoren van naftainezuurcorrosie in raffinaderijen of het monitoren 'weld root corrosion' in gasleidingen. Het monitoren van scheuren in bijvoorbeeld stoomleidingen of brugdelen is een relatief nieuwe toepassing, echter de verwachting is dat de markt hiervoor snel zal groeien. Het FSM IT-meetsysteem is opgebouwd uit (zie afbeelding 8):

1. Een matrix bestaande uit 28, 56 of 84 gestiftlaste M3 boutjes en kabels.

2. Een referentieplaat met een referentiepin-paar evenals 'current feed' M6 bouten en kabels.

3. Voor iedere 28 pinnen één 'SMI', Sensing Matrix Interface.

4. Een draagbaar meetapparaat.

5. Een PC met software.

Afbeelding 8 Modulaire opbouw van het FSM IT-meetsysteem.

Afbeelding 9 toont een FSM IT-matrix op een 48"-leiding in een raffinaderij (bedrijfstemperatuur 400°C).

Afbeelding 9 FSM IT-matrix ter bewaking op naftainezuurcorrosie in een raffinaderij. De matrix wordt goed ingepakt in isolatiemateriaal en een aluminium of stalen mantel.

Afbeelding 10

Afbeelding 10 toont een FSM IT-matrix voor het monitoren van scheuren in stoomleidingen.

Materialen, meetgevoeligheid en temperatuurbereik

FSM en FSM IT kunnen worden gebruikt voor alle metalen en legeringen en zijn al toegepast op roestvast staal, nikkel, nikkellegeringen, titanium, tantaal en koperlegeringen. Op dit moment is de meest gebruikte toepassing nog steeds koolstofstaal.

Voor uniforme corrosie bedraagt de meetgevoeligheid voor FSM beter dan 0,1% van de wanddikte en voor FSM IT beter dan 0,5% van de wanddikte. Voor lokale corrosie is de meetgevoeligheid minder, voor 'weid root corrosion' 1-3% van de wanddikte en voor putcorrosie 5-20% van de wanddikte. Zogenaamde 'pinholes', dit zijn naaldvormige putjes in roestvast staal, zijn alleen met lage resolutie te meten. In feite meet het systeem het volume verlies onder een 'pin pair'.

Met scheurmeting is nog relatief weinig ervaring. Verdere groei van bestaande grote scheuren is met FSM IT nauwkeurig te volgen. Nieuwe scheuren zijn ook goed op te pikken, echter alleen als de locatie en de richting van de scheurgroei redelijk goed kan worden voorspeld.

FSM IT kan worden ingezet bij temperaturen van 40° tot 400°C. FSM kan worden ingezet bij temperaturen van 40° tot 200°C. In raffinaderijen zijn reeds meer dan 50 matrixen geïnstalleerd aan leidingen op een temperatuur van 380- 400°C. Ook is reeds een nikkelbeklede reactor voorzien van een FSM-matrix waarbij de bedrijfstemperatuur 400°C is.

Data-analyse

Met de software 'MultiTrend', kunnen de data op twee wijzen worden geanalyseerd:

- Met lineaire grafieken waarbij iedere lijn een pin-paar voorstelt. De dikteafname onder het pin-paar wordt hierbij uitgezet tegen de tijd. Men zou zo dus de pin-paren op een verdachte positie of rond een scheurtip zichtbaar kunnen maken en corrosie aldus kunnen meten (zie afbeelding 11).

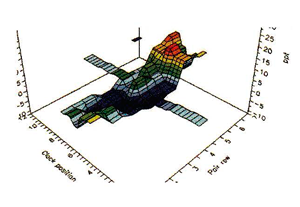

- Met een driedimensionale voorstelling van de toestand van het materiaal onder de matrix. Op dit moment is dit alleen mogelijk bij corrosie, voor scheurgroei zijn algoritmen in ontwikkeling (afbeelding 12).

Afbeelding 11 Presentatie van FSM IT-data middels lineaire grafieken waarbij de dikteafname (14m) wordt uitgezet over de tijd.

Afbeelding 12 Driedimensionale voorstelling van corrosie onder een FSM IT-matrix. PPT staat voor 'Parts Per Thousand', dit wil zeggen delen per duizend van de wanddikte. 1 ppt is 0,1% van de wanddikte.