Erosie in leidingsystemen

Slijtage die wordt veroorzaakt door deeltjes die inslaan op een oppervlak wordt erosie genoemd. Zulke deeltjes kunnen worden meegevoerd door een gasstroom of door een vloeistof. De snelheden die de deeltjes kunnen bezitten liggen tussen de 5 en 500 m/s, hoewel buiten dit snelheidsgebied de term erosie evengoed kan gelden. Als de deeltjes worden meegevoerd door een vloeistof, dan wordt zo'n systeem ook wel slurrie genoemd. De deeltjes die erosie kunnen veroorzaken zijn soms opzettelijk aanwezig; dan gaat het om transport van bepaalde stoffen in deeltjesvorm, al dan niet vermengd met water of een andere vloeistof om het transport via een buisleiding mogelijk te maken, soms zijn ze aanwezig in ongewenste vorm, bijvoorbeeld als verontreinigingen of als afgesleten materiaal, afkomstig van bijvoorbeeld het transportsysteem zelf.

A.J. Schornagel

Deeltjeshardheid

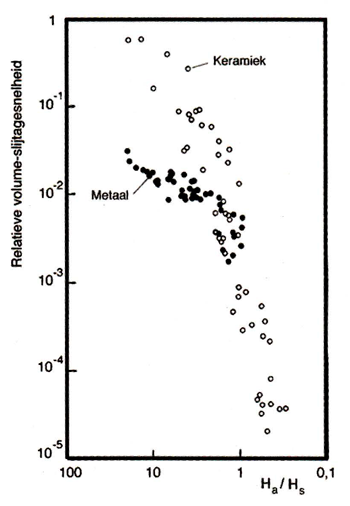

De hardheid van de deeltjes die erosie kunnen veroorzaken is van invloed op de snelheid waarmee erosie kan plaatsvinden. Deeltjes die minder hard zijn dan het oppervlak waartegen ze opbotsen veroorzaken minder slijtage dan deeltjes die harder zijn dan dat oppervlak. Gaat het om deeltjes die heel veel harder zijn dan het oppervlak waartegen ze opbotsen, dan speelt de exacte waarde van hun hardheid geen verdere rol van betekenis. Dit gedrag is te zien op afbeelding 1, die de relatieve slijtagesnelheden laat zien in geval van schuren van een proefoppervlak met uiteenlopende metaal- en keramieksoorten van uiteenlopende deeltjesgrootte. De slijtagesnelheid wordt pas gevoelig voor de hardheid van het schurende materiaal als de abrasieve hardheid Ha ongeveer gelijk wordt of kleiner is dan de hardheid van het oppervlak Hs, dus vanaf Ha/Hs ≈ 1 en kleiner. Dit gedrag is te verklaren uit het contactmechanisme tussen een afzonderlijk deeltje en een oppervlak. Als het materiaal van het oppervlak plastisch kan vervormen zodra de elasticiteitsgrens wordt overschreden, dan zal er aanzienlijke plastische vervorming in het oppervlak optreden, als de contactdruk een waarde bereikt van ongeveer driemaal de uniaxiale rekgrenswaarde Y. Deze contactdruk is de indrukkingshardheid van het oppervlaktemateriaal en die hangt maar heel weinig af van de precieze vorm van het indrukkende deeltje.

Erosie van technische materialen

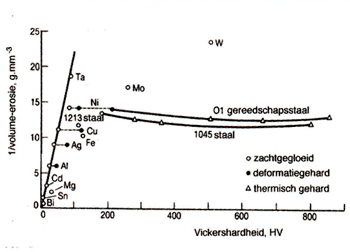

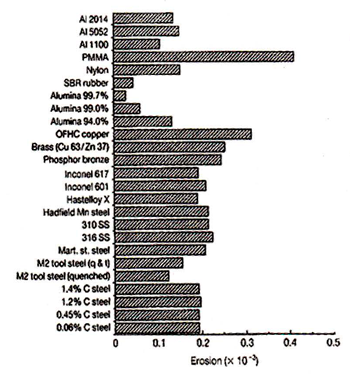

Metaallegeringen vertonen opvallend weinig verschil in erosiesnelheid tussen leden van dezelfde legeringssoort, ondanks aanzienlijke verschillen in hardheid. Afbeelding 2 toont meetgegevens voor twee staaltypen, maar zulke waarnemingen worden echter bevestigd door tal van andere studies. Afbeelding 3 geeft een overzicht van de erosiesnelheden, opgemeten onder steeds dezelfde condities, van ferritisch, martensitisch en austenitisch staal, aluminiumlegeringen, nikkellegeringen en koperlegeringen. Het gebrek aan variatie tussen de verschillende legeringen binnen een systeem is treffend, net als het geringe verschil tussen de diverse legeringssoorten zelf. Er kan dan ook worden geconcludeerd dat ter bestrijding van erosieve slijtage door middel van de keuze van een bepaalde legering van weinig nut is, zolang geldt dat de hardheid van de legering in kwestie lage is dan die van de erosieve deeltjes zelf. Is er echter een legering te vinden die harder is dan de erosieve deeltjes dan kunnen de erosiesnelheden worden teruggedrongen volgens het gedeelte van afbeelding 1, waar Ha/Hs ongeveer 1 of kleiner is dan 1.

Afbeelding 1 Relatieve volume-slijtagesnelheid als functie van de verhouding van de hardheid van de abrasieve stof en de hardheid van het oppervlaktemateriaal (Ha/Hs) voor een reeks metallische en keramische materialen en abrasieve deeltjes [1].

Afbeelding 2 Afhankelijkheid van de weerstand tegen erosie (uitgedrukt als 1/volume-efosie in mm3g-1) van de Vickershardheid voor verscheidene zuivere metalen en staaltypen, voor een aantal warmtebehandelingstoestanden en graden van vervormingsharding {2].

Afbeelding 3 Erosiesnelheden (massaverlies per eenheid van erosieve massa) voor een aantal materialen, blootgesteld aan olivijnzand (hardheid 6,5- 7 Mho), met een korrelgrootte variërend tussen 350 en 500 mm, inkomend onder een hoek van 45° met een' snelheid van 66 m/s [3].

Dat deze theorie in de praktijk kan werken blijkt uit het feit dat er in een fabriek waar fruit wordt verwerkt een leiding, gemaakt van austenitisch roestvast staal, voor het transport van peren het keer op keer begaf als gevolg van erosie. Vervanging van het zachtere austenitische roestvast staal door het hardere duplex roestvast staal hielp het probleem de wereld uit.

Literatuur

1. M.A.Moore. Materials in Engineering Applications. 1(1978) p. 97-111.

2. I. Finnie,J. Wolak, Y. Kabil. Mat. 2(1967) p. 682-700.

3. S. Söderberg, S. Hogmark, U. Engman, H. Swahn. Tribology International. Dec(1981) p. 333-343.