Verbrossing van roestvast staal (deel 2)

Roestvast kan gevoelig zijn voor verbrossing, dat wil zeggen het ernstig verlies van taaiheid of sterkte of beide, tijdens warmtebehandeling of gebruik op hoge temperatuur. De vormen van verbrossing die roestvast staal het meest treffen zijn sensitisering, 475°-verbrossing en sigmafase verbrossing.

Klik hier voor Deel 1

475°C Verbrossing

IJzer-chroom legeringen die 13 tot 90% Cr bevatten zijn gevoelig voor verbrossing als ze in het temperatuursinterval van 550 tot 400°C verblijven of langzaam doorlopen. Dit verschijnsel, 475°C verbrossing geheten, verhoogt de treksterkte en hardheid en verlaagt de taaiheid, kerfslagsterkte, elektrische weerstand en de corrosieweerstand. Microstructuurinvloeden zijn gering: korrelgrenzen worden over iets grotere breedte aangeëtst en het korrelbinnenste wordt donkerder. Er zijn tal van theorieën geopperd om 475°C verbrossing te verklaren. Het probleem doet zich voor bij ijzer-chroom ferritisch roestvast staal en bij duplex roestvast staal, maar niet bij austenitisch roestvast staal. De vroegste theorieën opperden dat verbrossing het gevolg was van uitscheiding van tweede fasen zoals fosfiden, carbiden, nitriden of oxiden. Anderen meenden dat verbrossing het gevolg was van sigma-fase, dat ontstaat in ijzer-chroom legeringen, of een of andere overgangsfase die aan sigma-fase vorming voorafgaat. Sigma-fase ontstaat echter bij hogere temperaturen en is nooit waargenomen in metaal dat is verbrost bij 475°C. Er is ook wel voorgesteld dat 475°C verbrossing het gevolg is van ordening, dat wil zeggen als gevolg van de vorming van Fe3Cr, FeCr en FeCr3 superroosters. Experimenten met neutrondiffractie slaagden er echter niet in om ordeningsverschijnselen aan te tonen. Bij een eveneens vroege studie met behulp van de elektronenmicroscoop werd waargenomen dat 475°C verbrossing uitscheiding veroorzaakte van een coherente chroomrijke kubisch ruimtelijk gecentreerde fase met een roosterparameter die maar weinig groter was dan die van de ijzerrijke kubisch ruimtelijk gecentreerde ferritische matrix. Deze uitscheidingen waren extreem klein, zo’n 15 tot 30 nm (150 tot 300 Å) in diameter in geval van een Fe-27Cr legering die was verouderd tussen 10.000 tot 34.000 uur bij 480°C. De uitscheidingen waren niet-magnetisch en bevatten ongeveer 80% Cr. De groeisnelheid van de uitscheidingen verliep heel langzaam en ze schenen geen oververoudering te vertonen. Andere studies bevestigden deze bevindingen. Genoemde studie slaagde er niet in om de waarnemingen te verklaren op basis van bestaande ijzer-chroom fasediagrammen. Later werk concludeerde dat 475°C verbrossing een uitscheidingshardingsverschijnsel was dat het gevolg was van de aanwezigheid van een mengingshiaat in het ijzer-chroomsysteem beneden 600°C. De ligging van dit hiaat werd later verfijnd.

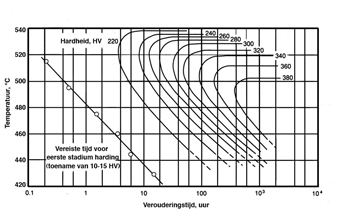

Afbeelding 1. Tijd-temperatuur-constante hardheid krommen voor Fe-30Cr na verouderen tussen ongeveer 430 en 540° C, rondom het gebeid van 475°C verbrossing. Monsters zijn gewalst bij 900°C en hebben een aanvangshardheid van 195 tot 205 HV.

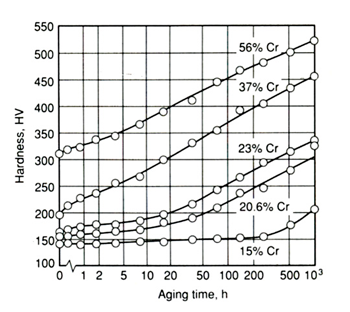

Verouderen bij 475°C blijkt een versnelde harding te geven bij verblijfstijden tussen ongeveer 20 en 120 uur wegens homogene uitscheiding. De hardingssnelheid verloopt veel trager bij voortdurende veroudering gedurende 120 tot 1000 uur. Tijdens deze verouderingsperiode groeien de uitscheidingen. Verouderen langer dan 1000 uur veroorzaakt geringe toename van de hardheid als gevolg van de stabiliteit van de uitscheidingen, die niet groter worden dan ongeveer 30 nm (300 Å). Zelfs bij een sterk verbroste legering is 475°C verbrossing omkeerbaar. Eigenschappen kunnen binnen enkele minuten worden hersteld door de legering te verhitten bij 675°C of hoger. De mate van verbrossing neemt toe met het chroomgehalte, maar verbrossing is verwaarloosbaar beneden 13% Cr. Carbide vormende legeringstoevoegingen, zoals molybdeen, vanadium,titanium en niobium schijnen de verbrossing te versterken, met name bij hogere chroomniveaus. Verhoogde koolstof- en stikstofniveaus versterken de verbrossing eveneens en zijn natuurlijk ook schadelijk voor de eigenschappen als er geen sprake is van verbrossing. Koudvervormen voorafgaand aan blootstelling aan 475°C versnelt de verbrossing met name bij legeringen met hogere chroomgehaltes. Afbeelding 1 laat het C-vormige karakter zien van de stijging van de hardheid als gevolg van veroudering voor een Fe-30Cr ferritisch roestvast staal. De neus van de kromme neemt af met de tijd. Afbeelding 2 toont de resultaten voor veroudering tot 1000 uur bij 475°C voor ijzer-chroom legeringen met 15, 20,6, 23, 37 en 56% Cr. Naarmate het chroomgehalte toeneemt, neemt de tijd tot het moment waarbij de hardheid gaat oplopen af. Meer dan 200 uur waren nodig voor de 15% Cr legering, tegen slechts 4 uur voor de 20,6% Cr legering en minder dan 1 uur voor de 23%Cr legering. Bij de legeringen met 37 en 56% Cr was de hardheidstoename vrijwel onmiddellijk. De hardheidstoename bij veroudering op 475°C gaat gepaard met een toename van treksterkte en rekgrens en een daling van de taaiheid en kerfslagenergie.

Afbeelding 2. Invloed van verouderingstijd bij 475°C op de hardheid van ijzer-chroom legeringen met 15, 20,6, 23, 37 en 56% Cr.

Sigma-fase verbrossing

Het bestaan van sigma-fase in ijzer-chroom legeringen werd voor het eerst waargenomen in 1907 in de vorm van een thermische stop in afkoelkrommen. Er werd geopperd dat de thermische stop het gevolg zou kunnen zijn van FeCr intermetallische verbinding. De eerste feitelijke waarneming van sigma in ijzer-chroom legeringen werd gerapporteerd in 1927. Er werd naar de fase verwezen als het brosse bestanddeel (B-constituent) en de hardheid werd aangegeven als die van corundum. Er werd geopperd dat de B-constituent de in 1907 ontdekte FeCr intermetallische verbinding zou zijn. De sigma fase werd in 1927 en in 1931 met röntgendiffractie geïdentificeerd. Tal van eerdere onderzoekers waren er niet in geslaagd om de aanwezigheid van sigma vast te stellen, hetgeen tot aanzienlijke verwarring heeft geleid. Nadat het bestaan van sigma grondig was vastgesteld, zijn er tal van studies verricht naar samenstellingen en temperatuursgebieden waarbij sigma zou kunnen ontstaan. Dit heeft geleid tot een aantal verfijningen van het ijzer-chroom evenwichtsdiagram.Opeenvolgende studies toonden aan dat sigma kon worden gevormd onder de juiste voorwaarden in legeringen met steeds lager chroomgehalte. Een studie toonde de vorming van sigma aan bij 480°C in een legering met minder dan 12% Cr. In het algemeen ontstaat sigma tijdens langdurig verblijf op temperaturen lopend van 570 tot 980°C, waarbij dit interval wat kan variëren met samenstelling en bewerking. Sigma vorming verhindert C-kromme gedrag waarbij de kortste vormingstijd (neus van de kromme) optreedt tussen ongeveer 700 en 810°C. De temperatuur waarbij de grootste hoeveelheid sigma ontstaat is in de regel wat lager. De naam sigma-fase stamt uit werk dat is gedaan in 1936. Fasen van het sigmatype zijn inmiddels geïdentificeerd in meer dan vijftig binaire systemen en in andere commerciële legeringen (zoals bijvoorbeeld superlegeringen op basis van nikkel). Sigma-fase heeft een tetragonale kristalstructuur met 30 atomen per eenheidscel en een c/a verhouding van ongeveer 0,52. Sigma in ijzer-chroom legeringen heeft een hardheid van ongeveer 68 HRC (940 HV). Wegens zijn brosheid breekt sigma tijdens indrukking. Bij kamertemperatuur is sigma niet-magnetisch. Verbrossingseffecten als gevolg van sigma zijn het sterkst bij kamertemperatuur.

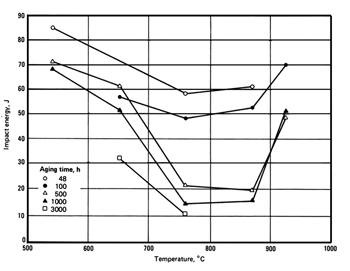

Afbeelding 3. Invloed van de verouderingstemperatuur en -tijd op de kamertemperatuur kerfslagenergie van een Fe-25Cr-20Ni legering. Kerfslagenergie in zachtgegloeide toestand: 89 Joule.

Austenitisch en ferritisch roestvast staal

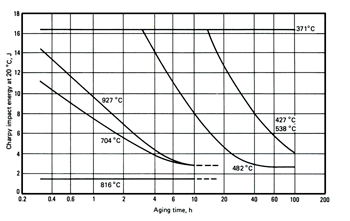

In commerciële legeringen versnelt silicium, zelfs in kleine hoeveelheden, de vorming van sigma-fase. In het algemeen geldt dat alle elementen die ferriet stabiliseren vorming van sigma-fase bevorderen. Molybdeen heeft een effect dat vergelijkbaar is met dat van silicium, terwijl aluminium van minder invloed is. Verhoging van het chroomgehalte bevordert de vorming van sigma-fase. Kleine hoeveelheden nikkel en mangaan verhogen de snelheid van de sigma vorming, maar grote hoeveelheden , die worden gebruik om de austeniet te stabiliseren, vertragen de vorming van sigma. Toevoeging van koolstof verlagen de vorming van sigma omdat ze chroomcarbiden vormen, waarbij de hoeveelheid chroom in vaste oplossing afneemt. Toevoeging van wolfraam, vanadium, titanium en niobium bevorderen eveneens de vorming van sigma-fase. Zoals mocht worden verwacht, ontstaat sigma-fase makkelijker in ferritisch dan in austenitisch roestvast staal. Grove korrels zoals die ontstaan bij zachtgloeien op hoge temperaturen vertragen sigmavorming, terwijl voorafgaande koudbewerken sigmavorming juist bevordert. De invloed van koudbewerken op de sigmavorming hangt af van de hoeveelheid koudbewerking en de invloed daarvan op de rekristallisatie. Als de hoeveelheid koudbewerking voldoende is om rekristallisatie op te wekken bij de bedrijfstemperatuur, wordt sigmavorming bevordert. Als rekristallisatie achterwege blijft, wordt de mate van sigmavorming niet beïnvloed. Geringe hoeveelheden koudbewerking die geen rekristallisatie opwekken kunnen de sigmavorming juist vertragen. Sigmavorming in zuivere ijzer-chroom legeringen verloopt vrij traag, hetgeen veel van de confusie in vroege studies met betrekking tot zijn bestaan verklaart. Opvolgend onderzoek heeft uitgewezen dat de vorming van sigma sterk kan worden versneld door koudbewerken en door toevoeging van kleine hoeveelheden van andere elementen die het samenstellingsgebied waarbinnen sigma kan ontstaan, aanzienlijk verbreden en de vormingssnelheid verhogen. Sigma ontstaat ook in austenitische legeringen. In volledig austenitische legeringen, ontstaat sigma op de korrelgrenzen. Als er delta-ferriet aanwezig is in de austenitische legering, dan verloopt sigmavorming sneller en vindt geheel plaats in de delta-ferriet. Sigma ontstaat makkelijker in austenitische legeringen die ferriet stabiliserende elementen bevatten, zoals molybdeen en titanium. De vormingssnelheid kan vrij hoog zijn in deze legeringen. De gevoeligste eigenschap bij kamertemperatuur voor het vaststellen van de invloed van sigma is de kerfslagsterkte. Een onderzoek naar de invloed van sigma op de taaiheid van type 310 toont een dramatisch verlies aan taaiheid als gevolg van sigma (afbeelding 3). Bij stijgende verblijfstijd op temperatuur, met name in het gebied tussen 760 en 870°C, daalde de taaiheid met ongeveer 85%. Afbeelding 4 toont resultaten van een studie van de invloed van blootstelling aan hoge temperatuur op de taaiheid van een ferritisch roestvast staal van het type 29Cr-4Mo. Deze afbeelding geeft de kerfslagsterkte trends weer bij kamertemperatuur als functie van verouderingstemperatuur en tijd. Verouderen bij 371°C gaf geen verlies te zien aan taaiheid, Verouderen bij 427, 482 en 538°C, waarden in het 475°C verbrossingsgebied dus, gaven een verlies aan taaiheid te zien, die het sterkst was bij 482°C. Verouderen bij nog hogere temperaturen, waar sigma was gevormd, produceerde meer uitgesproken verbrossing, die het sterkst was bij 816°C.

Afbeelding 4. Invloed van de verouderingstemperatuur en -tijd op de kamertemperatuur Charpy kerfslagenergie van een Fe-29Cr-4Mo ferritisch roestvast staal.

Duplex roestvast staal

Sigma-fase ontstaat vrij snel in duplex roestvast staal. Er is wel gemeten dat er sigma ontstond na 15 minuten bij 750°C en na 2 minuten bij 850°C in een 20Cr-10Ni-3Mo duplex legering. Bij een andere gelegenheid werd gevonden dat er sigma ontstond na 2 minuten bij 900°C in een 21Cr-7Ni-2,4Mo-1,3Cu (UNS S32404) duplex roestvast staal dat 33% ferriet bevatte. Sigma-fase ontstond als een C-kromme tezamen met een aantal andere fasen, maar sigma was verreweg de sterkste verbrosser en leidde bovendien tot sterke putcorrosie initiatie tijdens corrosieproeven. Sigma ontstond in de ferriet en de putcorrosie deed zich voor in de aan chroom en molybdeen verarmde ferriet-sigma gebieden. Een evaluatie van de invloed van legeringselementen op sigmavorming in duplex roestvast staal lieten zien dat verhoging van de chroom- en mloybdeengehaltes een toename van de vormingssnelheid veroorzaakte alsmede in de maximum gevormde hoeveelheid sigma-fase. Verhoging van het nikkelgehalte verlaagde de maximum hoeveelheid gevormde sigma-fase, maar verhoogde wel de vormingssnelheid. Sigma-fase vorming verliep primair als gevolg van het uiteenvallen van ferriet in sigma en austeniet. De invloed van sigma op corrosiekarakteristieken is complex. In veel gevallen wordt er weinig invloed opgemerkt in milieus waarin een bepaalde legering gewoonlijk gebruikt wordt. Grote sigma deeltjes schijnen vrij onschadelijk te zijn. Een fijne verdeling van deeltjes daarentegen, zeker als deze aanwezig is op de korrelgrenzen en in sterk oxiderende oplossingen, is veel schadelijker.