Roestvast Staal & corrosiebeproeving (Deel 2)

Deel 2

De fysieke en financiële risico’s waarmee de keuze van roestvast staal voor bepaalde doeleinden gepaard gaat, kan worden gereduceerd door het uitvoeren van corrosieproeven. Er moet echter goed worden nagedacht alvorens een corrosieproef te kiezen. De proef moet zijn gerelateerd aan het bij gebruik te verwachten type corrosie. Het staal moet worden beproefd in de toestand waarin het ook zal worden gebruikt. De beproevingsomstandigheden moeten representatief zijn voor de gebruiksomstandigheden en alle te verwachten afwijkingen daarvan. Een vervolg op Corrosiebeproeving (deel 1),

A.J. Schornagel

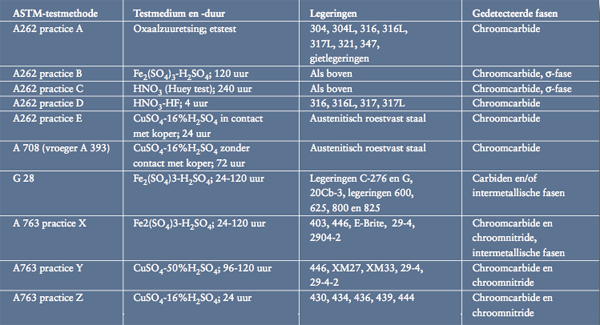

Het merendeel van de legeringen is gevoelig voor interkristallijne corrosie als ze aan een bepaald milieu worden blootgesteld. Dit komt doordat de korrelgrenzen plaatsen zijn voor uitscheiding, waardoor ze chemisch en fysisch doen verschillen van de korrels zelf. Interkristallijne aantasting wordt omschreven als het selectief in oplossing gaan van korrelgrenzen, of naastgelegen gebieden, zonder noemenswaardige aantasting van de korrels zelf. Dit wordt veroorzaakt door een potentiaalverschil tussen korrelgrensgebied en aanwezige uitscheidingen, onzuiverheden of intermetallische verbindingen op de korrelgrenzen. Het feitelijke mechanisme verschilt van legeringssysteem tot legeringssysteem. Vaak ontkiemen uitscheidingen die het gevolg zijn van blootstelling aan hoge temperaturen (bijvoorbeeld tijdens productie, fabricage en lassen), op korrelgrenzen waarna ze vervolgens kunnen uitgroeien. Als deze uitscheidingen rijk zijn aan legeringselementen die essentieel zijn voor de corrosieweerstand van de legering, dan blijken deze elementen te zijn onttrokken aan de aangrenzende gebieden, die daardoor een zekere verarming te zien geven. Het metaal heet dan te zijn gesensitiseerd en is gevoelig geworden voor interkristallijne corrosie in een corrosief milieu. Bij een austenitisch roestvast staal zoals bijvoorbeeld type 304, is de oorzaak van interkristallijne aantasting de uitgescheiden chroomrijke carbiden [(Cr,Fe)23C6] op de korrelgrenzen. De chroomrijke uitscheidingen worden omringd door metaal dat verarmd is aan chroom, en daarom sneller zal worden aangetast dan zones waar dit niet het geval is. Corrosieproeven voor het vaststellen van de gevoeligheid van een legering voor interkristallijne corrosie kunnen worden gekwalificeerd als een versnelde test of als een praktijknabootsende test. De eerste laboratoriumproeven voor het opsporen van interkristallijne corrosie waren van het praktijknabootsende type. Ze werden het eerst gebruikt in 1926 toen interkristallijne corrosie werd opgemerkt bij een austenitisch roestvast staal in een CuSO4-H2SO4-beitstank. Door de jaren heen zijn er specifieke proeven ontwikkeld en gestandaardiseerd voor het bepalen van de gevoeligheid van verscheidene legeringen voor interkristallijne aantasting. Zo is de proef voor laaggelegeerd austenitisch roestvast staal gestandaardiseerd in ASTM A262, met zijn diverse ‘practices’ (A tot E), zie tabel 1. Practice A is een screening test die gebruikmaakt van een elektrolytische oxaalzuuretsing gecombineerd met metallografisch onderzoek. De andere practices omvatten expositie van het metaal (mogelijk na een sensitiseringsbehandeling) aan kokende oplossingen van 65%HNO3, aangezuurde Fe2(SO4)3-oplossingen, HNO3-HF-oplossing, of aangezuurde CuSO4-oplossing, afhankelijk van de legering in kwestie en zijn toepassing. Er zijn overeenkomstige ASTM-proeven ontwikkeld voor andere hoger gelegeerd roestvast staal en ferritisch roestvast staal (tabel 2). Austenitisch en ferritisch roestvast staal wordt doorgaans geleverd in warmtebehandelde toestand, zodat ze vrij zijn van uitgescheiden carbiden die schadelijk zijn voor de corrosieweerstand. Deze legeringen zijn echter gevoelig voor sensitisering als gevolg van lassen, onjuiste warmtebehandeling en gebruik in het sensitiseringstemperatuurgebied. Omdat gesensitiseerde legeringen per ongeluk kunnen worden gebruikt, worden acceptatieproeven ingesteld bij wijze van kwaliteitscontrole om roestvast staal te evalueren indien sprake is van:

- Afwijkende legeringen, of reguliere koolstofvarianten van de gespecificeerde legering die wordt vervangen door een laagkoolstofvariant (bijvoorbeeld vervanging van 316 door 316L), waaraan zal worden gelast of die een warmtebehandeling zullen ondergaan.

- Een onjuiste warmtebehandeling tijdens fabricage die heeft geresulteerd in de vorming van intermetallische verbindingen.

- De opgegeven grenswaarden van koolstof- en/of stikstofgehalte van een legering onvoorzien zijn overschreden.

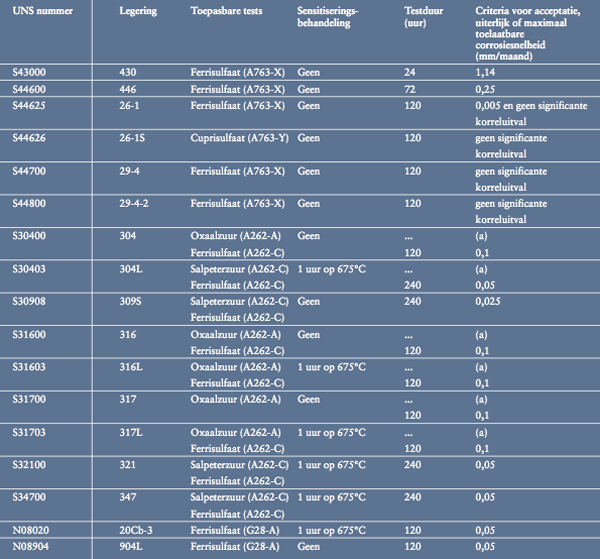

Sommige standaardproeven omvatten acceptatiecriteria, maar anderen hebben dat weer niet. Er moet een of ander acceptatiecriterium zijn waarmee een duidelijke scheiding kan worden gemaakt tussen materiaal dat gevoelig is voor interkristallijne aantasting en materiaal dat dat niet is. Tabel 2 geeft een lijst van evaluatieproeven en acceptatiecriteria voor verscheidene RVS-soorten.

Tabel 1 ASTM-standaardproeven voor de gevoeligheid voor interkristallijne corrosie in roestvast staal.

Scheurvormende spanningscorrosie

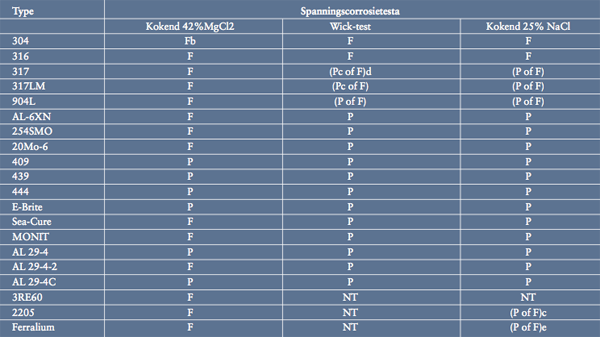

De term scheurvormende spanningscorrosie (SSC) verwijst naar alle typen corrosie die gepaard gaan met de gecombineerde werking van een mechanische spanning en een corrosief milieu. Belangrijke variabelen omvatten het spanningsniveau, de aanwezigheid van zuurstof, de concentratie van het corrosieve milieu, temperatuur en de condities van warmteoverdracht. Het is belangrijk om het type corrosief milieu te herkennen dat naar alle waarschijnlijkheid scheuring zal veroorzaken bij een bepaalde staalfamilie. De milieus die SSC veroorzaken die voorkomen in de chemische industrie, zijn zeer specifiek en blijven beperkt tot chloriden en caustische oplossingen bij verhoogde temperatuur en sulfidehoudende milieus bij omgevingstemperatuur. In zeewater bij of in de buurt van kamertemperatuur, vertonen austenitisch en ferritisch roestvast staal geen SSC. Volledig ferritisch roestvast staal is hoogst bestand tegen SSSC in chloriden en caustische milieus, terwijl austenitisch roestvast staal daar wel van SSC te lijden heeft (tabel 3). Laboratoriumproeven hebben echter aangetoond dat kleine toevoegingen van nikkel of koper aan ferritisch roestvast staal ze gevoelig maakt voor SSC in agressieve milieus. Het is belangrijk om in te zien dat corrosieproeven zijn ontworpen om een bepaald corrosiemechanisme te isoleren. Daarom zal de bepaling van de geschiktheid van een roestvast staal voor een bepaalde toepassing meer dan een proef omvatten. Geen enkelvoudige chemische of elektrochemische test is in staat een beeld te geven van de corrosieweerstand tegen alle mogelijke vormen van corrosie.

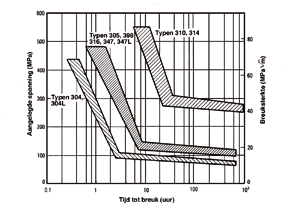

Afbeelding 1. Relatief SSC-gedrag van austenitisch roestvast staal in kokend MgCl2.

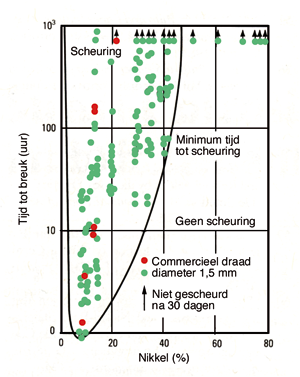

Afbeelding 2. Invloed van nikkeltoevoegingen aan een 17 – 24%Cr staal op de weerstand tegen SSC in kokend 42%MgCl2, Draadproefstukken met 1,5 mm diameter en statisch belast tot 228 of 310 MPa.

Testen in kokende magnesiumchlorideoplossing

ASTM G 36 kan worden toegepast op gesmede, gegoten en gelast austenitisch roestvast staal en gerelateerde nikkellegeringen. Deze methode bepaalt de invloed van samenstelling, warmtebehandeling, microstructuur en spanning op de gevoeligheid van dit materiaal voor SSC. Hoewel deze test kan worden uitgevoerd met verschillende concentraties magnesiumchloride (MgCl2), schrijft ASTM G 36 een testoplossing voor van ongeveer 45% MgCl2 die op een constante kooktemperatuur van 155 ± 1°C wordt gehouden. Er wordt ook een apparaat beschreven waarmee de oplossingsconcentratie en temperatuur binnen de aanbevolen grenswaarden kan worden gehouden gedurende langere tijdsperioden. Kenmerkende perioden kunnen oplopen tot 1000 uur. Het merendeel van de proefresultaten zijn echter behaald met austenitisch roestvast staal in kokend 42% MgCl2-oplossing (kookpunt 154°C). Om deze reden wordt veel van het huidige testwerk nog steeds bij deze wat lagere concentratie gedaan. Het merendeel van de scheurproeven is uitgevoerd met versnelde proeven in testmedia zoals kokend MgCl2. Al het austenitische roestvast staal is gevoelig voor SSC, zoals te zien is op afbeelding 1. Het is opmerkelijk dat de typen met hoger nikkelgehalte 310 en 314 aanzienlijk beter bestand zijn dan de rest (afbeelding 2). Hoewel deze oplossing snelle scheuring veroorzaakt, simuleert het niet noodzakelijk de scheuring zoals wordt waargenomen in de praktijk. Andere ionen naast chloride kunnen scheuring veroorzaken. Van alle halogeenionen, veroorzaken chloride-ionen de meeste SSC-gevallen in austenitisch roestvast staal. Bekende gevallen van fluoride en bromide SSC zijn schaars en van jodide zijn geen SSC-gevallen bekend. Verder beïnvloeden kationen zoals Li+, Ca2+, Zn2+, NH4+, Ni2+ en Na+ de resultaten in variërende mate. Hoewel chloride SSC primair optreedt bij temperaturen boven ongeveer 90°C, kunnen aangezuurde oplossingen bij lagere temperaturen tot SSC leiden. Daarom is het noodzakelijk om bij het vaststellen van de diagnose van praktijkschades, welke ionen (alsmede andere milieu- en spanningsgerelateerde condities) hebben bijgedragen tot de breuk. Op deze manier kan er een geschikte testprocedure worden opgesteld voor de evaluatie van alternatief materiaal.

Tabel 2. Geschikte evaluatieproeven en acceptatie criteria voor gekneed roestvast staal.

Tabel 3. Weerstand tegen SSC van roestvast staal.

F: Heeft het begeven P: Doorstaan a: U-buigtest, belast tot boven rekgrens b: Gebroken, scheuring waargenomen c: Doorstaan, geen scheuring waargenomen d: Gevoeligheid voor SSC van type bepaald door variatie van samenstelling binnen gespecificeerde marge e: Gevoeligheid voor SSC van type bepaald door variatie van thermische voorgeschiedenis

Testen in polythionzuren

Petrochemische raffinaderijapparatuur is onderhevig aan scheuring in polythionzuur, hetgeen zich kan voordoen na het stilleggen. Polythionzuur ontstaat als gevolg van het uiteenvallen van sulfiden op metalen wanden in aanwezigheid van zuurstof en water. ASTM G 35 beschrijft procedures voor het voorbereiden en uitvoeren van exposities in polythionzuren (H2SnO6, waar n gewoonlijk een waarde van 2 tot 5 kan hebben) bij kamertemperatuur ter bepaling van de relatieve gevoeligheid van gesensitiseerd roestvast staal of gerelateerd materiaal (hoog nikkel-chroom-ijzerlegeringen) voor interkristallijn SSC. Deze testmethode kan worden gebruikt voor het evalueren van roestvast staal of enig ander materiaal in de leveringstoestand of na gebruik bij hoge temperatuur (480 – 815°C) gedurende langere tijd. Kneedproducten, gietstukken en lassen van roestvast staal of ander gerelateerd materiaal dat zal worden gebruikt in milieus die zwavel of sulfiden bevatten, kunnen ook worden geëvalueerd. Ander materiaal dat mogelijk kan worden gesensitiseerd kan eveneens worden beproefd. Er kan gebruik worden gemaakt van een veelheid aan gladde SSC-proefstukken, oppervlakteafwerkingen en methodes om de spanning aan te brengen. Belaste proefstukken worden ondergedompeld in de polythionzuuroplossing, welke laatste kan worden bereid door een trage stroom H2S-gas gedurende 1 uur door een buis van fritglas te leiden in een kolf die koud (0°C) 6%H2SO4 bevat, waarna de vloeistof in een afgesloten fles gedurende 48 uur bij kamertemperatuur wordt bewaard. Oplossingen kunnen ook worden vervaardigd door een trage stroom SO2-gas door een fritbuis te borrelen die is ondergedompeld in een vat met water bij kamertemperatuur. Dit wordt net zo lang voortgezet tot de oplossing verzadigd is geraakt. Het H2S-gas wordt dan langzaam door de H2SO3-oplossing geborreld. Voorafgaand aan gebruik moet het polythionzuur worden gefilterd om elementair zwavel te verwijderen en moet op zuurgehalte worden beproefd. Dit kan plaatsvinden aan de hand van analyse met een controleproefstuk van gesensitiseerd 302. Het controlemonster moet binnen 1 uur falen door scheuring.

De katoentjestest

Deze test kan worden gebruikt om de chloride-scheuringskarakteristieken vast te stellen van thermische isolatie voor toepassing in de chemische-procesindustrie. ASTM C 692 beschrijft methode en apparatuur voor deze procedure. Als een verdunde waterige oplossing naar een metaaloppervlak wordt geleid door middel van capillaire werking via een absorberend vezelig materiaal, dan heet het proces katoentjestest (Engels: wicking). Scheuring treedt op bij veel lagere temperaturen als er gebruik wordt gemaakt van afwisselend drogen en bevochtigen, dan wanneer het proefstuk voortdurend nat wordt gehouden.

Andere testmedia

Warme geconcentreerde caustische oplossingen vormen een type milieu dat voorkomt in de chemische industrie, en SSC van roestvast staal veroorzaakt. De condities die leiden tot caustische scheuring zijn echter veel beperkter dan die, welke leiden tot chloridescheuring, en caustische milieus hebben nooit die aandacht ontvangen die chloriden hebben gehad. Er is weinig verschil in de gevoeligheid tussen de typen 304, 304L, 316, 316L, 347 en 18-18-2 austenitisch roestvast staal. Al deze legeringen scheuren snel in oplossingen van 10 – 50%NaOH bij 150 – 370°C. Bepaalde sterke zuuroplossingen die chloriden bevatten, zoals 5N H2SO4 plus 0,5N NaCl, 3N HClO4 plus 0,5N NaCl en 0,5 – 1,0N HCl, zijn in staat om SSC te veroorzaken in austenitisch roestvast staal bij kamertemperatuur. Scheuring in deze milieus komt overeen met die van het type scheuring dat optreedt in warme chloride milieus.

Elektrochemisch polariseren

SSC in austenitisch en ferritisch roestvast staal kan worden vertraagd of verhinderd door toepassing van kathodische stroom. Als echter ferritisch roestvast staal wordt overbeschermd door betrekkelijk grote kathodische stroom, dan hebben ze de neiging om blaren te vormen als gevolg van het vrijkomen van waterstof tijdens de kathodische bescherming. Anodische polarisatie versnelt de initiatie van SSC aanzienlijk maar schijnt een geringer versnellend effect te hebben op de scheurvoortgang.