Roestvast Staal & corrosiebeproeving (deel 1)

Deel 1

De fysieke en financiële risico’s waarmee de keuze van roestvast staal voor bepaalde doeleinden gepaard gaat, kan worden gereduceerd door het uitvoeren van corrosieproeven. Er moet echter goed worden nagedacht alvorens een corrosieproef te kiezen. De proef moet zijn gerelateerd aan het bij gebruik te verwachten type corrosie. Het staal moet worden beproefd in de toestand waarin het ook zal worden gebruikt. De beproevingsomstandigheden moeten representatief zijn voor de gebruiksomstandigheden en alle te verwachten afwijkingen daarvan.

A.J. Schornagel

Corrosieproeven variëren in hun mate van nabootsing van de werkelijkheid in termen van het ontwerp van het proefstuk en de keuze van het medium en de beproevingscondities. Standaardproeven maken gebruik van proefstukken met een gedefinieerde aard en vorm en expositie vindt plaats in gedefinieerde media en omstandigheden. Standaardproeven kunnen bevestigen of een bepaalde partij staal voldoet aan het prestatieniveau dat voor dat type wordt geëist. Standaardproeven kunnen ook een rangschikking geven van de prestaties van standaard en speciale staaltypen. De relevantie van testresultaten met de prestaties onder bepaalde omstandigheden neemt toe naarmate het proefmonster meer lijkt op het uiteindelijke werkstuk of constructie. De relevantie neemt ook toe als het testmedium en de omstandigheden de zwaarste praktijkomstandigheden dichter naderen. Veel vormen van schade doen zich echter pas voor na langere blootstelling. Daarom wordt vaak getracht om de proef te versnellen door de intensiteit van een of meer omgevingsfactoren te verhogen, zoals temperatuur, concentratie, beluchting en pH. Er dient voor te worden gewaakt dat deze aangepaste condities geen vertekende resultaten opleveren. Zo kan bijvoorbeeld een buitensporige temperatuur hetzij een nieuwe vorm van bezwijken introduceren, hetzij een schadevorm verhinderen die relevant is voor de actuele toepassing. De invloed van geringe hoeveelheden van bepaalde stoffen of onzuiverheden op de corrosie zijn van speciale zorg bij nagebootste beproevingsomstandigheden.

Putcorrosie

Putcorrosie is een plaatselijke corrosievorm die vaak nadelige gevolgen kan hebben bij toepassingen waar passiverende metalen en legeringen zijn betrokken in agressieve milieus.

Het is een zeer schadelijke vorm van corrosie, die niet voldoende is vast te stellen met behulp van de methoden die worden gebruikt voor het bepalen van uniforme corrosie. Om die reden zijn er speciale versnelde proeven bedacht voor de bepaling van de relatieve weerstand tegen putcorrosie van passieve legeringen. Putcorrosie en corrosie in het algemeen kunnen het makkelijkst worden beproefd in het laboratorium door gebruik te maken van kleine metaalcoupons en bij gecontroleerde temperatuur. ASTM G 48 beschrijft de procedures voor de bepaling van de weerstand tegen put- en spleetcorrosie van roestvast staal en aanverwante legeringen indien blootgesteld aan een oxiderend chloridemilieu, te weten 6% FeCl3, bij 22 of 50 ± 2°C. Methode A is een 72 uur durende dompelproef met kleine coupons die is ontworpen voor het vaststellen van de relatieve putcorrosieweerstand van roestvast staal en chroomhoudende nikkellegeringen. Methode B is een spleetcorrosietest onder dezelfde expositiecondities en kan worden gebruikt voor de bepaling van zowel de weerstand tegen putcorrosie als tegen spleetcorrosie van deze legeringen. Deze proeven kunnen worden gebruikt voor de bepaling van het effect van legeringstoevoegingen, warmtebehandelingen en oppervlakte-afwerking op de weerstand tegen put- en spleetcorrosie. De coupons kunnen worden geëvalueerd in termen van gewichtsverlies, putdiepte, putdichtheid en uiterlijk. ASTM G 46 geeft verscheidene suggesties voor methodes ter evaluatie van putcorrosie. Laboratoriummedia geven niet noodzakelijk dezelfde respons op de corrosiviteit als functie van de temperatuur, zoals milieus dat in de praktijk doen. Zo wordt van de ASTM G 48-oplossing aangenomen dat deze ruwweg vergelijkbaar is met zeewater van omgevingstemperatuur.

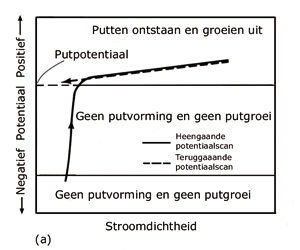

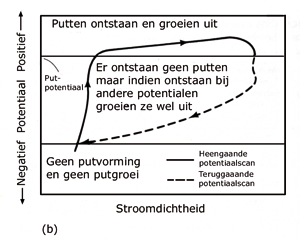

De corrosiviteit van FeCl3 neemt daarentegen gestaag toe met de temperatuur. De respons van zeewater op stijgende temperatuur is vrij complex, afhankelijk van factoren als zuurstofconcentratie en biologische activiteit. Hoewel de diverse RVS-families inwendig consistent zijn, verschillen ze van elkaar in hun respons op een bepaald medium. Putcorrosie kan ook worden geëvalueerd aan de hand van elektrochemische technieken. Ondergedompeld in een bepaald medium, neemt een metaalcoupon een potentiaal aan die ten opzichte van een standaardreferentie-elektrode kan worden gemeten. Het is dan mogelijk om een potentiaal aan te leggen aan de coupon en dan de corrosie waar te nemen door de resulterende stroom te meten. Verscheidene technieken voor het doorlopen van het potentiaalgebied leveren bijzonder bruikbare gegevens op over de corrosie-weerstand. Afbeelding 1 toont een vereenvoudigd beeld van hoe deze proeven de corrosieweerstand kunnen aangeven voor verscheidene metalen en media.

Spleetcorrosie

Evaluatie van spleetcorrosie gaat gepaard met een verscheidenheid aan dompelproeven en elektrochemische testmethodes. De meest gebruikte dompelproeven zijn de ferrichloride-proef, de Materials Technology Institute (MTI)-proeven en de beproeving met gegroefde onderlegringen. De in ASTM G 48 beschreven ferrichloride-proef omvat blootstelling aan een sterk oxiderend zuur chloridemilieu. Er worden spleten gecreëerd door tetrafluoroethyleen-fluoro koolstofblokken op het metaaloppervlak te plaatsen die met rubber elastiek op hun plaats worden gehouden. Een dergelijke proef wordt gewoonlijk uitgevoerd gedurende 72 uur bij een temperatuur van 22 of 50 ± 2°C. Twee MTI-methodes bepalen zich tot weerstand tegen spleetcorrosie. Methode MTI-2 stelt een rangschikking voor op grond van een stijgende kritische spleettemperatuur. Deze methode, die zijn oorsprong vindt in ASTM G 48, maakt eveneens gebruik van een 6% FeCl3-oplossing voor de bepaling van de relatieve weerstand van legeringen tegen spleetcorrosie in oxiderende chloridemilieus. Bij de MTI-procedure worden de spleten gevormd door toepassing van twee getande tetrafluoroethyleen onderlegringen, met elk twaalf plateaus of contactplaatsen, waaronder corrosie van start kan gaan. Methode MTI-4 maakt gebruik van toenames in neutraal bulk Cl--concentratie op acht niveaus lopend van 0,1 tot 3,0% NaCl om te komen tot een minimum (kritische) Cl--concentratie waarbij spleetcorrosie optreedt bij kamertemperatuur (20 - 24°C).

Beproeving met meervoudige-spleetopstellingen

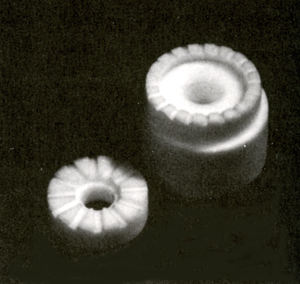

Sinds zijn aanvaarding midden jaren 70 van de vorige eeuw, is de test met meervoudige-spleetopstellingen een van de populairste maar ook een van de controversieelste procedures geworden die beschikbaar zijn voor het bepalen van de weerstand tegen spleetcorrosie van roestvast staal en gerelateerde legeringen. De huidige status is die van een erkende testmethode, die wordt beschreven in ASTM G 78. Meervoudige-spleetopstellingen bestaan uit twee gegroefde onderlegringen die aldus een aantal plateauvormige contactplaatsen opleveren wanneer ze op een plaatvormig proefstuk worden bevestigd. De opstelling die bestaat uit onderlegringen van acetaal hars, zoals te zien op afbeelding 2, bevat twintig plateaus en levert dus veertig contactplaatsen op elk proefstuk. Er worden altijd drie proefstukken tegelijk beproefd. Er bestaan varianten op deze test, waarbij minder plateaus worden gebruikt of waarbij de afmetingen wat afwijken. De onderlegringen moeten met corrosievast en van het proefstuk geïsoleerd bevestigingsmateriaal (bout en moer) worden vastgezet en het aanhalen moet op een reproduceerbare wijze worden gedaan met een gecalibreerde momentsleutel. Het feitelijke aandrukniveau kan variëren als functie van het aanvankelijke moment, spleetvormend materiaal (dat van de onderlegring) en enige vorm van relaxatie.

Bout en moer kunnen ook worden gebruikt om het proefstuk te bevestigen aan een geschikte ondersteuning, waardoor de vorming van eventuele ongewenste spleten wordt vermeden. Meervoudige-spleetopstellingen zijn ontwikkeld als zijnde een snel en economisch selectiemiddel voor het bepalen van de weerstand tegen spleetcorrosie in natuurlijk zeewater. Beproeving was specifiek bedoeld om zwaar genoeg te zijn om een indruk te krijgen van het gedrag van een legering voor andere factoren, zoals biologische aangroei en seizoensgebonden temperatuurswisselingen, een rol gingen spelen. Het was ook wenselijk dat de opstelling erkende verschillen in legeringsgedrag, zoals die tussen de typen 304 en 316, kon bevestigen alsmede de te verwachten exceptionele mate van prestaties van legeringen met een zeer hoge weerstand tegen corrosie. In tegenstelling tot andere spleetcorrosieproeven, berustte de meervoudige-spleettest enkel en alleen op natuurlijke processen en vereiste nog uitwendige elektrochemische of chemische stimulatie. Omdat spleetcorrosie willekeur in zijn optreden aan de dag lijkt te leggen, zou de vorming van een aantal identieke spleten op een gegeven stel proefstukken de basis kunnen vormen voor statistische analyse. Op grond daarvan won het meervoudige-spleetontwerp en het gebruik van het waarschijnlijkheidsconcept aan aantrekkingskracht. Vroege bezorgdheid met geometrische factoren hadden hoofdzakelijk te maken met de grootte van het proefstuk in termen van vrijelijk geëxposeerd oppervlak (kathode) ten opzichte van het afgedekte spleetoppervlak (anode). Aansluitend onderzoek, met name via wiskundige modellen, toonde aan dat het optreden van spleetcorrosie afhing van een aantal met elkaar samenhangende factoren, maar het waarschijnlijkheidsconcept duidde slechts op een materiaaleigenschap (de legering in kwestie). Omdat zulke spleetgeometrie-factoren als spleetbreedte overheersend konden zijn, stapten gebruikers van de meervoudige-spleetopstelling in het algemeen af van het waarschijnlijkheidsconcept bij de beschrijving van het optreden van spleetcorrosie. De meervoudige-spleetopstelling blijft populair omdat hij de onderzoeker in staat stelt te rapporteren in termen van initiatie en voortgang. Zo kan bijvoorbeeld de initiatie worden uitgedrukt als het aantal plaatsen of het percentage dat aantasting te zien geeft gedurende een bepaalde proefperiode. Omdat aantasting wanneer het zich voordoet is gelokaliseerd op bepaalde plaatsen, kunnen daar dieptemetingen worden uitgevoerd waarvan een maximum diepte kan worden gerapporteerd.

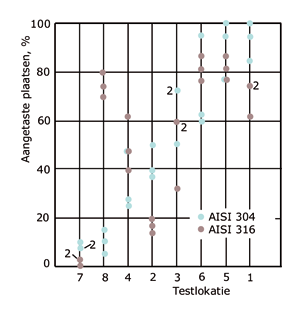

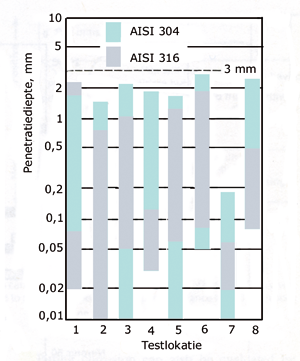

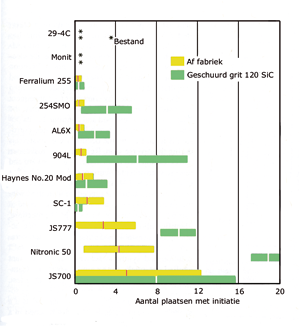

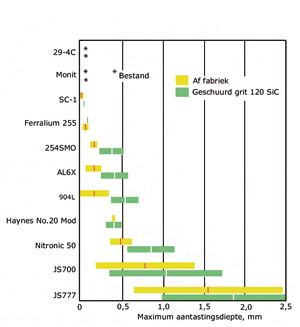

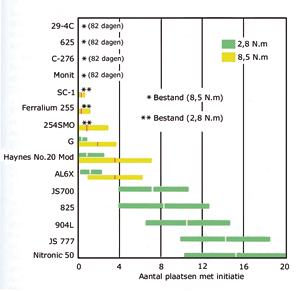

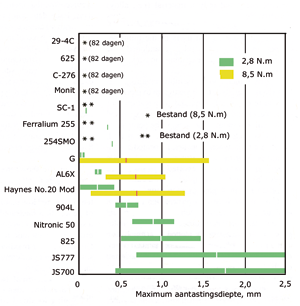

Er zijn wel andere methodes gebruikt voor het presenteren van meetgegevens over initiatie van spleetcorrosie en voortgang daarvan. De afbeeldingen 3 - 6 tonen resultaten van meervoudige-spleetopstellingen die zijn uitgezet in de vorm van staafdiagrammen van gemiddelden plus en min een standaarddeviatie van het percentage geïnitieerde plaatsen en maximum corrosiediepte. De afbeeldingen 3 en 4 geven een rangschikking van legeringen op basis van hun weerstand tegen spleetcorrosie, als ze worden beproefd in de toestand af fabriek en met een normale oppervlakte-afwerking (nat geschuurd met 120 grit SiC). De afbeeldingen 5 en 6 tonen de invloed van het beginkoppel waarmee de onderlegringen zijn vastgezet. Omdat de spleetgeometrie zo alles overheersend is, moet er enige variatie worden verwacht in de meetgegevens afkomstig van zowel verschillende bronnen als van een enkele plaats en zelfs van een enkele onderzoeker. Afbeelding 7 toont een weergave van het percentage contactvlakken die na dertig dagen zichtbare aantasting te zien gaven. Elk meetpunt representeert een proefstuk met veertig contactvlakken. Testlocaties worden geïdentificeerd op basis van een stijgende mate van initiatie voor RVS-type 304. Hoewel de resultaten sterk uiteenlopen van plaats tot plaats, bleek de herhaalbaarheid op elke testlocatie in de meeste gevallen goed tot zeer goed. Drie van deze testlocaties (1, 2 en 7) plaatsten het type 316 boven het type 304 in de spleetcorrosierangorde, zoals algemeen wordt aangenomen. Twee andere locaties (3 en 5) geven echter een gemengd beeld, maar 316 is nog altijd de betere. Het omgekeerde geven de resultaten van de locaties 4 en 6. De resultaten van locatie 8 tonen een hogere weerstand tegen initiatie voor 304. Afbeelding 8 toont de mate van penetratie bij beide legeringen op alle acht testlocaties. Met uitzondering van locatie 7, waar stelselmatig een lage aantasting wordt gemeld, was het elders gemeten penetratiebereik min of meer vergelijkbaar. Op grond van maximum penetratiediepte, rapporteerden zeven van de acht deelnemers een hogere weerstand voor type 316.

Elektrochemische proeven

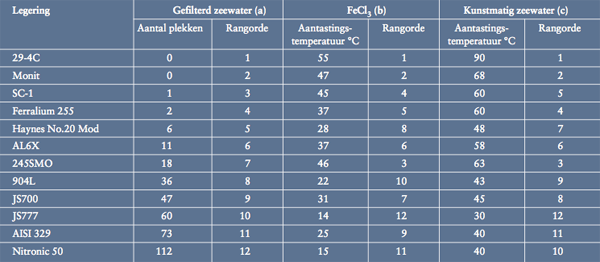

Het Annual Book of ASTM Standards geeft twee methodes voor het onderzoeken van lokale corrosie. ASTM G 61 wordt hoofdzakelijk aanbevolen voor legeringen op basis van ijzer, nikkel of kobalt. Er worden spleten gevormd op een schijfvormige elektrode met een middellijn van 16 mm met behulp van een pakking van tetrafluoroethyleen-fluorokoolstof. De elektrode wordt als anode geschakeld in een polarisatiecel, die een onbeluchte 3,5% NaCl-oplossing bevat. Na een 1 uur durende periode van vrije corrosie, wordt de elektrodepotentiaal verhoogt in edeler richting met een snelheid van 0,6 V/uur. De gemeten stroomsterkte en de potentiaal worden voortdurend opgenomen hetzij grafisch op een schrijver, hetzij verzameld in een computer voor aansluitende analyse. Bij het bereiken van een stroomsterkte van 5 mA, wordt teruggegaan naar de beginpotentiaal. Gevoeligheid voor spleetcorrosie wordt weergegeven door het optreden van een hystereselus tijdens teruggang. Relatieve weerstand van legeringen kan worden vastgesteld door de voorwaartse en teruggaande potentiaal-stroom-gebieden te vergelijken met die, welke zijn opgemeten aan de standaardlegeringen C-276 en 304. Een andere elektrochemische test is de potentiostatische test, die wordt uitgevoerd in kunstmatig zeewater en waarbij een constante potentiaal, bijvoorbeeld 600 mV (ten opzichte van een verzadigde calomel-elektrode) wordt aangelegd aan een elektrode die is vervaardigd van de te beproeven legering. De temperatuur van de oplossing wordt in stappen verhoogd (vaak met steeds 5°C). Verhoging van temperatuur vindt plaats nadat er gedurende een bepaalde tijd, doorgaans 15 tot 20 minuten, niets is gebeurd. Dit wordt net zo lang volgehouden tot er een temperatuur wordt bereikt waarbij de stroomsterkte een bepaalde kritische waarde overschrijdt. Deze temperatuur is de kritische spleetcorrosietemperatuur. Hoe hoger deze temperatuur des te hoger is de weerstand tegen spleetcorrosie. Tabel 1 geeft een vergelijkend overzicht van resultaten die zijn verkregen met de voornoemde testmethodes. Uit deze tabel blijkt dat voor slechts drie van de twaalf beproefde legeringen, de legeringen 1, 2 en 6, een en dezelfde rangorde werd gevonden. Voor verscheidene legeringen gaven tenminste twee procedures dezelfde rangorde. Kortom eensluidendheid tussen de diverse beproevingen is ver te zoeken.