Slijtagevormen die optreden bij roestvaststalen bevestigingsmiddelen

Van roestvast staal is bekend dat het een sterke neiging tot vreten vertoont en dat het heel lastig is om een goede verbinding tot stand te brengen tussen bijvoorbeeld bouten en moeren: de moer moet met grote zorgvuldigheid op de bout worden geschroefd wil zij niet direct vast gaan zitten. Toch is het heel goed mogelijk om een vlotte verbinding tot stand te brengen, die herhaaldelijk kan worden gelost en weer bevestigd. Het gemak waarmee dit gaat hangt sterk af van de toestand waarin het staal verkeert. Er kunnen zich verder twee vormen van slijtage voordoen die van grote invloed zijn op het gebruik van bevestigingsmiddelen die zijn voorzien van schroefdraad, te weten adhesieve slijtage en vretende slijtage.

Door: A.J. Schornagel

Adhesieve slijtage

Deze vorm van slijtage doet zich voor als twee metalen delen tegen elkaar wrijven onder invloed van een belasting en waarbij er geen slijpende stoffen, zoals zand, stof of metallische deeltjes, aanwezig zijn. Dit type slijtage wordt adhesief genoemd omdat er sterke metallische verbindingen worden gevormd tussen oppervlakte-uitsteeksels. De slijtage zelf is het gevolg van het losscheuren van de zwakste van beide hechtende oppervlakken. Als de aangebrachte belasting laag genoeg is, kan de oppervlaktefilm die kenmerkend is voor roestvast staal de vorming van metallische bindingen tegengaan, hetgeen resulteert in betrekkelijke lage slijtage. Deze vorm van slijtage wordt ook wel oxidatieve slijtage genoemd en wordt door de meeste bewegende delen wel verdragen. Als de belasting echter hoog is, dan ontstaan er zoals gezegd metallische bindingen tussen uitsteeksels in de elkaar rakend oppervlakken en de resulterende slijtage is hoog. De belasting waarbij overgang optreedt van oxidatieve slijtage naar ernstige slijtage wordt wel de overgangsbelasting genoemd. Adhesieve slijtage doet zich het sterkst voor bij onderdelen die niet kunnen worden gesmeerd, zoals onder andere bevestigingsmiddelen. In geval van roestvast staal is de hardheid van invloed op de weerstand tegen adhesieve slijtage. Voor de martensitische typen geldt een minimum hardheid van 53 HRC nodig voor goede slijtvastheid. In geval van austenitische typen is de mate van vervormingsharding kritisch, alsmede die legeringselementen die van invloed zijn op de stabiliteit van de oxidefilm. Deze factoren verhogen de waarde van de overgangsbelasting die nodig is om ernstige slijtage te veroorzaken.

Klik hier voor een uitgebreid artikel omtrent adhesieve slijtage

Vretende slijtage

Vretende slijtage of kortweg vreten is een zeer ernstige vorm van adhesieve slijtage. Bij hoge belastingen en weinig of geen smering kan er aan langs elkaar bewegende metaaloppervlakken schade ontstaan aan die oppervlakken. De schade wordt gekenmerkt door lokale materiaaloverdracht, waardoor er uitstulpingen ontstaan op een van beide of op beide elkaar rakende oppervlakken. Deze vorm van schade kan al na enkele heen en weer gaande bewegingen plaatsvinden. Zeer heftig vreten kan uitmonden in het volkomen aan elkaar vast gaan zitten van beide oppervlakken. Materiaal met een beperkte taaiheid heeft minder last van vreten, omdat de oppervlakte-uitsteeksels die elkaar raken, onder invloed van belasting afbreken. Er kunnen kleine hoeveelheden materiaal verloren gaan, maar de uiteindelijke schade is slechts een fractie van die welke bij heftig vreten ontstaat. In geval van taai materiaal kunnen de elkaar rakende oppervlakte-uitsteeksels plastisch vervormen, waarbij het aanrakingsoppervlak tussen beide oppervlakken alleen maar groter wordt, waarna zich veel gemakkelijker vreten kan voordoen. Een ander belangrijk materiaalgedrag tijdens plastische vervorming is het gemak waarmee dislocaties van het ene afschuifvlak naar het andere kunnen overspringen. Bij kubisch-vlakken-gecentreerd (kvg) materiaal, zoals austenitisch roestvast staal, kunnen dislocaties heel makkelijk van het ene afschuifvlak naar het andere verspringen. Dit mechanisme wordt tegengewerkt door fouten in de stapeling van de metaalatomen. In austenitisch roestvast staal dat sterk is vervormd zijn veel van zulke stapelfouten aanwezig die het verspringen van dislocaties tegengaan en dit materiaal vertoont in deze toestand dan ook lang niet zo’n neiging tot vreten als austenitisch roestvast staal in betrekkelijk zachte toestand. Een andere belangrijke factor is de oppervlakteruwheid van het metaal. Zeer hooggepolijste oppervlakken (< 0,25 mm) en zeer ruwe oppervlakken (> 1,5 mm) verhogen de neiging tot vreten. Er is wel geopperd dat zeer gladde oppervlakken nergens afgesleten materiaal kunnen herbergen, vanwege de afwezigheid van dalen tussen uitsteeksels. Smeermiddelen worden verder met groot gemak van een glad oppervlak weggeveegd. Een te ruw oppervlak resulteert juist in hoge in elkaar hakende uitsteeksels die oppervlaktebeschadiging en vreten bevorderen.

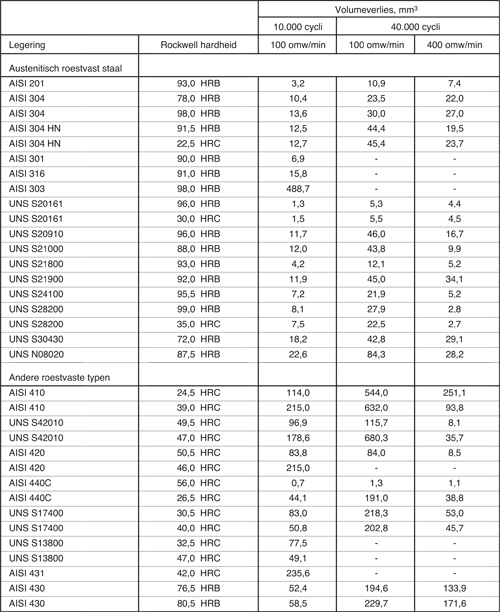

Tabel 1 Adhesieve-slijtageweerstand van enkele roestvaststaaltypen. Gebaseerd op kruiscilinderproef ASTM G 83; belasting 71 N.

Oppervlaktebehandeling kan effectief zijn bij het bestrijden van vreten. Geschikte vormen van oppervlaktebehandeling zijn nitreren, opkolen, ionimplantatie en kogelstralen. Deze methodes zijn echter alleen toepasbaar als de vorm van het onderdeel in kwestie dit toelaat en de bijkomende kosten zijn te verantwoorden.Materiaalselectie hangt af van het soort slijtage dat wordt verwacht. In geval van adhesieve slijtage en het gebruik van austenitisch roestvast staal, kunnen een hoge vervormingshardheid en een stabiele oxidefilm zorgen voor goede resultaten. Voor hardbaar roestvast staal is een hoog koolstofgehalte (minimaal 0,3%) ter verhoging van de hardheid (minimaal 53 HRC) van groot belang. Daarom vertonen martensitische precipitatiehardende (PH) legeringen met hun lage koolstofgehalte, maar hoge hardheid, toch een slechte weerstand tegen slijtage. Omdat ferritisch roestvast staal niet kan worden gehard door middel van een warmtebehandeling en nauwelijks door vervorming, kunnen ook zij een slechte metaal-metaal - slijtageweerstand vertonen. Hetgeen hiervoor is gezegd voor adhesieve slijtage geldt ook voor vreten, behalve dat martensitische PH-legeringen met hoge hardheid, die wordt verkregen door te precipiteren bij niet te hoge temperatuur (480°C), hier wel een hogere weerstand tegen vreten kunnen vertonen. Elementen die insluitsels in het staal vormen, zoals zwavel, tin, lood en bismut, fungeren min of meer als smeermiddel. Dus de zwavelhoudende roestvaststaaltypen als AISI 303 en 416 beschikken over een betere weerstand tegen vreten dan hun niet-zwavelhoudende equivalenten 304 en 410.

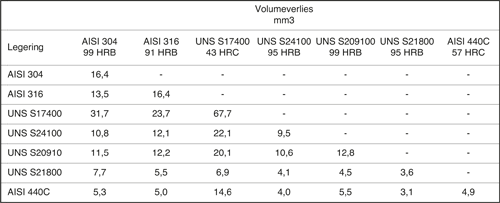

Tabel 2 Adhesieve-slijtage bij koppeling van verschillende roestvaststaaltypen. Gebaseerd op kruiscilinderproef ASTM G 83; belasting 71 N; testsnelheid 105 omw/min; 10.000 cycli; gewichtsverlies/1000 cycli omgerekend naar totaal volumeverlies.

Adhesieve-slijtageproef

De gekruiste cilinderproef is een ASTM standaardproef [1] voor de bepaling van de weerstand van metalen tegen metaal-metaalslijtage. Met deze proef wordt een rangschikking gemaakt van de weerstand tegen adhesieve slijtage en de geschiktheid bepaald van verschillende metaalkoppels. Het is de gangbaarste proef voor het bepalen van de metaal-metaalslijtageweerstand van roestvast staal. De proefopstelling bestaat uit twee haaks op elkaar staande cilindervormige proefstukken. Het ene proefstuk roteert met een voorgeschreven snelheid, terwijl het andere stilstaat. Het stilstaande proefstuk wordt tegen het draaiende proefstuk gedrukt met een voorgeschreven belasting door middel van een hefboom waaraan gewichten hangen. Het geheel vormt een statische belastingstoestand. De mate van slijtage wordt bepaald door de proefstukken voor en na de proef te wegen. Gewichtsverlies wordt omgerekend naar volumeafname door te delen door de dichtheid van het materiaal. Het volumeverlies van zowel het draaiende als statische proefstuk worden bij elkaar opgeteld en dit totaal wordt vastgelegd. Als verschillende metalen worden beproefd, dienen beide de plaats van statisch en roterend proefstuk in te nemen.

Vretende-slijtageproef

Deze proef is eveneens een standaard ASTM proef [2], die een rangschikking geeft van de weerstand tegen vreten van metaalkoppels. De proef is tijdens de jaren vijftig van de vorige eeuw ontwikkeld en wordt het meest gebruikt om de vreetweerstand van roestvast staal vast te stellen. Hoewel de proef doorgaans wordt uitgevoerd op blank metaal, kan zij ook worden gebruikt voor niet-metalen, deklagen, vaste smeermiddelen en legeringen die een oppervlaktebehandeling hebben ondergaan. Voor de proef wordt gebruikgemaakt van apparatuur waarmee een constante druk kan worden aangebracht tussen twee vlakke proefstukken. Het maakt niet zoveel uit wat voor apparaat hiervoor wordt gebruikt, zolang het maar in staat is om de voorgeschreven drukbelastingen op de proefstukken over te brengen. Een proefstaaf met een diameter van 13 mm volvoert 1 cirkelbeweging over een blokvormig proefstuk onder een bepaalde drukbelasting. De proefstukoppervlakken zijn geslepen tot een ruwheid die ligt tussen 0,4 en 1 mm en de raakvlakken zijn plat om zeker te zijn van volledige aanraking tussen beide oppervlakken. Na de cirkelgang worden de oppervlakken onderzocht op vreten. Het criterium voor wel of niet vreten wordt gevormd door het uiterlijk zoals dat met het blote oog wordt waargenomen. Vreten wordt gekenmerkt door ten minste bij één oppervlak weggerukt of opgebracht materiaal. Als de oppervlakken niet vreten, dan wordt de proef herhaald bij een hogere druk. Deze procedure wordt net zo vaak herhaald tot er vreten wordt waargenomen. Als er al bij de eerste proef vreten wordt waargenomen, dan wordt de belasting net zo lang verminderd tot er geen vreten meer optreedt. De aangelegde belastingen gelden voor het proefstuk met de diameter van 13 mm. De spanning halverwege de hoogste spanning waarbij net geen vreten optreedt en de laagste spanning waarbij net wel vreten optreedt, wordt aangeduid als de drempelspanning voor vreten. Hoe hoger deze drempelspanning, des te beter is het metaal opgewassen tegen deze slijtagevorm. De weerstand tegen vretende slijtage kan worden bepaald voor koppels van hetzelfde materiaal en voor koppels bestaande uit verschillend materiaal. Bij laatstgenoemde koppels moeten de materialen eveneens elk op hun beurt de plaats van staaf en blok innemen.

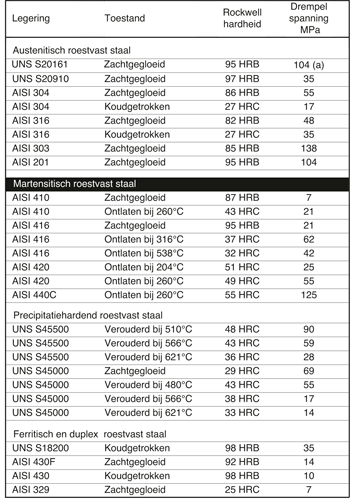

Tabel 3 Drempelwaardespanning bij vreten voor enkele koppels, bestaande uit dezelfde roestvaststaaltypen. Gebaseerd op staaf- en blokproef ASTM G 98; ongesmeerde geslepen oppervlakken; (a) vertoonde geen vreten.

Adhesieve-slijtagegegevens

De weerstand tegen adhesieve slijtage van metaal tegen metaal is bij austenitisch roestvast staal beter dan bij martensitisch roestvast staal (zie tabel 1 [3]). Zoals al eerder was gezegd moet martensitisch roestvast staal het hebben van een hoge hardheid. In geval van AISI 440C resulteert hoge hardheid (56 HRC) tot een zeer goede metaalmetaalslijtageweerstand, terwijl een lagere hardheid (26 HRC) van dezelfde legering resulteert in een hoog volumeverlies. Voor martensitisch roestvast staal is een hoog volumeverlies kenmerkend, zelfs bij een hardheid van 50 HRC. Als verschillende metalen met elkaar in aanraking komen onder belasting, dan is een slijtageproef van belang voor een juiste legeringskeuze. Een algemene misvatting is, dat een groot verschil in hardheid tussen twee met elkaar in aanraking komende legeringen gunstig zou zijn. Uit tabel 2 [4] blijkt echter dat legeringen zoals 440C (57 HRC) en S21800 (92 HRB), een uitstekende keus vormen, ongeacht de hardheid van de ander.

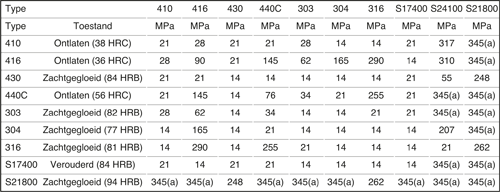

Tabel 4 Drempelwaardespanning bij vreten voor enkele koppels, bestaande uit verschillende roestvaststaaltypen. Gebaseerd op staaf- en blokproef ASTM G 98; ongesmeerde geslepen oppervlakken; (a) vertoonde geen vreten.

Vretende-slijtagegevens

Van de austenitische roestvaststaaltypen bezitten de, niet in Europa gangbare, typen met een hoog mangaan- en hoog stikstofgehalte een betere weerstand tegen vreten dan de chroom-nikkelhoudende typen (zie de tabellen 3 [5] en 4 [4]). Nikkel moet als schadelijk worden beschouwd in geval van vretende slijtage, terwijl silicium een gunstig effect heeft. Verhoging van de hardheid van austenitisch roestvast staal door koud trekken vermindert de weerstand tegen vreten. Voor de warmtebehandelbare roestvaststaaltypen geldt dat met toenemende hardheid de weerstand tegen vreten eveneens toeneemt. Bij martensitisch PH roestvast geldt dat in geval van harding bij een hogere temperatuur de vreetgevoeligheid toeneemt. Bij gebruik van verschillende elkaar rakende metalen is een proef vooraf een noodzaak. Sommige koppels tussen verschillende metalen vertonen drempelwaarden voor vreten die veel hoger zijn dan voor koppels van elk van de afzonderlijke metalen en omgekeerd. Zo geeft 304 gekoppeld met S45500 een drempelwaarde van 124 MPa te zien, terwijl deze waarden voor 304 met 304 en S45500 met S4500 respectievelijk 55 en 90 MPa opleveren. Type 304 gekoppeld met 440C heeft een drempelwaarde van 28 MPa, terwijl ze gekoppeld met zichzelf drempelwaarden te zien geven van respectievelijk 55 en 124 MPa. In beide gevallen is er sprake van een groot verschil in hardheid tussen de leden van deze koppels, terwijl de resulterende drempelwaarden sterk uiteenlopen. In het ene geval is deze waarde hoger en in het andere lager dan bij koppeling met zichzelf.

Referenties

1. Test Method for Wear Testing with a Crossed-Cylinder Apparatus G 83, Annual Book of ASTM Standards, Vol. 03.02

2. Standard Test Method for Galling Resistance G 98, Annual Book of ASTM Standards, Vol. 03.02

3. Adhesive Wear Data on Stainless Steels. Carpenter Technology Corporation.

4. Committee of Stainless Steel Producers. Review of the Wear and Galling Characteristics of Stainless Steels. American Iron and Steel Institute. April 1978.

5. Galling and Stainless Steels - How to Overcome Galling. Technical Department Bulletin, No. 11(Vol 1), Carpenter Technology Corporation

6. W.J. Schumacher. Mach. Des. Aug(1983) p 87-88

7. L.K. Ives, M.B. Peterson, E.P. Whitenton. Mechanism of Galling anf Abrasive Wear. Fossil Energy Materials Program Conf. Proc. Aug(1987) p 397-421