Het bestrijden van roestvorming op roestvast staal

In de praktijk blijkt vaak hoezeer men er onterecht van uitgaat dat roestvast staal een onderhoudsvrij materiaal is omdat het immers een roestvrij materiaal zou betreffen. Hier begint het eigenlijk al gelijk fout te gaan want het is niet roestvrij maar roestvast. Het begrip ‘roestvrij’ is alleen voorbehouden aan edele metalen zoals goud en platina die een positieve potentiaal hebben in de edelheidreeks. Onedele metalen zoals ijzer en zink hebben een negatieve potentiaal. Roestvast wil zeggen dat het materiaal een zekere vastheid geniet tegen corrosie mits men aan de voorwaarden voldoet. Daarom kan roestvast staal op zich best een mensenleven mee mits men deze voorwaarden respecteert.

Onderhoudsplan

Alleen de dunne chroomoxidehuid op roestvast staal heeft een positieve potentiaal maar niet het onderliggende moedermateriaal (matrix) want dat is en blijft negatief. De oxidehuid is slechts 10 tot 15 nanometer dik en d.w.z. dat men deze passieve huid goed moet verzorgen anders kan deze bezwijken met bijvoorbeeld putcorrosie tot gevolg. Daarom is de inslag van ijzerdeeltjes door het slijpen van koolstofstaal zo funest omdat de vonkenregen in zal slaan op het oppervlak waardoor er geactiveerde plekjes ontstaan. Deze gaan dus corroderen met besmettingscorrosie (contaminatie) tot gevolg. Eenmaal gevormde corrosieplekken zullen verder gaan corroderen zodra er een elektrolyt (dus ook water) op dit oppervlak terecht komt volgens de natchemische formule 2Fe + 2H2O + O2 à 2Fe(OH)2. Het gevormde ijzerhydroxide is dan de bruine roest die men te zien krijgt. Deze plaatselijke ‘chemische boormachientjes’ kan men alleen stoppen door de vervuiling van koolstofstaal grondig te verwijderen maar het zal ook duidelijk zijn dat voorkomen altijd beter is dan genezen. Een van de grootste voorwaarden om roestvast staal in goede conditie te houden is een goed onderhoudsplan. Juist onder vuilafzettingen en in dode hoeken is roestvast staal extra gevoelig voor corrosie omdat daar de gevreesde ‘under deposit attack’ op kan treden. Dit is een corrosievorm die vooral ontstaat doordat er te weinig uitwisseling is met zuurstof uit de lucht. Er gaat zich in de slijpsporen vuil nestelen dat ervoor zorgt dat die corrosievorm zich kan manifesteren. Zelfs het self-healing effect zal daaronder niet meer afdoende plaatsvinden. Het self-healing effect is het vermogen van roestvast staal om beschadigingen van de oxidehuid zelf te repareren dankzij de zuurstof uit de lucht.

Een van de meest gevreesde ionen is het agressieve chloorion dat ook wel chloriden wordt genoemd. Chloor behoort net als fluor, broom en jodium tot de halogenen en dat zijn zoutvormers. De agressiefste van deze is chloor en bovendien is het ion enorm gering qua volume waardoor het gemakkelijk onder vuilafzettingen kruipt. Het zuurstofmolecuul is daarentegen qua volume vele malen groter. Onder deze vuilafzettingen zal het chloor metaalchloriden vormen en dat zijn corrosieproducten. Daarom is een geslepen oppervlak veel meer gevoelig voor ‘under deposit attack’ dan een gepolijst oppervlak. De reden is dus dat in de slijpsporen zich vuil gaat nestelen en dat zorgt ervoor dat die corrosievorm zich kan manifesteren. Zo is er een geval bekend van een cruiseschip waar het gepolijste railingwerk van roestvast staal AISI316 werd vervangen door geslepen buizen omdat men de gepolijste buizen zo hinderlijk vond schitteren in de zon. Laatstgenoemde buizen bleven jaren mooi en de geslepen buizen gingen na circa drie maanden al corrosie tonen in de vorm van ‘theevlekken’ op het oppervlak terwijl men hetzelfde materiaal had gekozen. Deze onaangename situatie had men dus kunnen voorkomen indien men geweten had dat men dit niet ongestraft kan doen. Op afbeelding 1 ziet men het RVS-oppervlak na korundstralen, na slijpen en elektrolytisch polijsten. Het hoeft verder geen betoog welk oppervlak het meeste vuil zal aanhangen en dus ook het meeste onderhoud vraagt.

Afbeelding 1. Diverse opnamen van oppervlaktecondities onder de microscoop bezien (foto Packo).

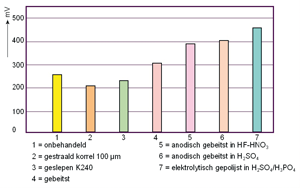

Afbeelding 2. De corrosiebestendigheid van RVS 316 in afhankelijkheid van de oppervlaktegesteldheid (bron Packo).

Op afbeelding 2 ziet men de corrosiebestendigheid van RVS 316 als functie van de oppervlaktegesteldheid. Men ziet onder meer dat korundstralen en slijpen een negatieve invloed hebben op de corrosiebestendigheid omdat de positieve potentiaal enigszins terugloopt. Elektrolytische behandelingen hebben juist een positieve bijdrage hierop. Vooral elektrolytisch polijsten heeft de beste invloed omdat het oppervlak gladder wordt en bovendien verdwijnen er verhoudingsgewijs meer ijzeratomen uit het oppervlak dan chroom- en nikkelatomen. Hierdoor verhoogt men extra de corrosiebestendigheid.

Ondanks alle voorzorgmaatregelen kan roestvast staal toch corrosie vertonen en wel o.a. om de volgende redenen:

- 1- De corrosieve belasting is te groot;

- 2- De thermische belasting is te hoog;

- 3- Het materiaal is besmet geraakt met deeltjes koolstofstaal;

- 4- Het materiaal is vervuild waardoor er te weinig uitwisseling is met zuurstof;

- 5- Er zijn fundamentele fouten gemaakt in het ontwerp en/of tijdens de montage.

- 6- Door aerosolen.

Ad. 1:

Het is duidelijk dat ieder type roestvast staal zijn grenzen heeft t.a.v. de corrosieve belasting en dat ook gekoppeld aan de gebruikstemperatuur. Daarom zal de metaalkundige voor iedere situatie moeten bepalen welke legering het meest optimaal functioneert. Uiteraard geldt daarbij ook de prijs/kwaliteitsverhouding.

Ad 2:

Indien roestvast staal te heet wordt dan verbrandt het oppervlak waardoor het alle kleuren van de regenboog kan krijgen. Dit komt omdat de oxidehuid van nature transparant en kleurloos is. Bij het verdikken door verbranding krijgt men eerst een andere invalshoek van het invallende licht dat leidt tot een dusdanige brekingsindex dat men allerlei kleuren te zien krijgt. Wordt de verbranding nog zwaarder dan wordt het oppervlak donkerbruin en die zone is microporeus en armer aan chroom vanwege de afbrand waardoor men twee ‘ingrediënten’ heeft die de corrosie op gang zullen brengen. Dergelijke verbrande zones moeten verwijderd worden met behulp van bijvoorbeeld beitsen.

Ad 3 en ad 4:

Deze thema’s zijn reeds besproken in het voorgaande.

Ad 5.

Hier is veel over te zeggen want onvoldoende afschot kan tot grote problemen leiden bij bijvoorbeeld een ‘shutdown’ omdat restanten chemicaliën gaan indikken vanwege het verdampen waardoor de corrosieve belasting gaat toenemen. Ook spleten kunnen leiden tot spleetcorrosie en ongelukkig gekozen metaalcombinaties tot galvanische corrosie. Kortom het ontbreken van expertise door ontwerpers en constructeurs kan regelrecht leiden tot aantastingen van de toegepaste metalen. Ook zal de contractor over de juiste verwerkingsmethodes moeten beschikken.

Ad 6:

Aerosolen zijn kleine druppeltjes zeewater die tijdens hun vlucht snel indampen vanwege een gunstige verhouding tussen oppervlak en volume. In korte tijd stijgt dan het chloriden- en zoutgehalte waardoor het roestvast staal oppervlak (op den duur) bezwijkt. Roestvaststalen toegangspoorten (zelfs type 316), die in de buurt van de kust staan opgesteld, blijken vaak deze aerosolen niet voldoende te weerstaan. Ook kan men in de buurt van stranden parkeerpaaltjes zien van geslepen roestvast staal maar wel voorzien zijn van een gepolijst kapje. Het kapje is mooi gebleven en de buis is na enige tijd bezaaid met roestige ‘theevlekken’ .Het verwijderen van corrosieproducten.

Zoals hierboven is gesteld, kan corrosie door vele oorzaken en mechanismen ontstaan. Hoewel de meeste corrosie voorkomen had kunnen worden door een juiste aanpak en onderhoudsplan blijft het een feit dat er nog steeds veel roestvast staal onverhoopt corrodeert. Is corrosie eenmaal ontstaan dan zal in de regel deze corrosie verder gaan omdat een dergelijke plek nu eenmaal geactiveerd is geraakt. Deze actieve plekken zijn veelal niet meer passief te krijgen indien men geen maatregelen neemt. Er zijn allerlei methoden om deze corrosie te verwijderen en een veel voorkomende manier is het gebruik van beitsmiddelen en diverse andere anorganische zuren. Daarnaast gebruikt men abrassieve middelen zoals schuurpapier, roestvast staal wol en borstels e.d. Deze middelen hebben als nadeel dat het oppervlak in een bepaalde mate beschadigd raakt waardoor het ook ruwer wordt. Dit laatstgenoemde zorgt ervoor dat de corrosie sneller terugkomt. Ook met beitsmiddelen moet men zorgen dat men geen overbeitsing krijgt want ook dat kan weer versneld leiden tot nieuwe corrosie. Daarnaast is het gebruik van beitsmiddelen ook niet ongevaarlijk voor mens en milieu en daar dient men altijd rekening mee te houden. Daarom wordt er steeds gezocht naar nieuwe methoden om corrosieproducten te verwijderen met als doel dat het metaal zelf niet wordt aangetast.

Afbeelding 3. Zwaar aangetast roestvast staal gietwerk door aerosolen.

Afbeelding 4. Hetzelfde onderdeel als in afbeelding 3 echter na behandeling met Innosoft B570.

Dit heeft geleid tot een bijzondere nieuwe methode en wel tot het gebruik van complex receptuur van organische c.q. natuurlijke zuren. In de scheikunde geldt een hoofdwet en die luidt: zuur + base à zout + water. De roestproducten zijn veelal basisch van aard en doet men daar een zuur bij dan zal in principe deze reactie gaan verlopen. Nu zijn veelal organische zuren te mild voor het optimaal functioneren van deze reactie maar een combinatie van dergelijke zuren maakt het wel mogelijk. Dit heeft geleid tot een receptuur dat basische stoffen zoals roestproducten grondig doet verdwijnen. Als handelsmerk wordt dit Innosoft B570 genoemd. Opvallend hierbij is het woord ‘soft’ omdat het mild is voor het metaal maar hard tegen vuil en contaminaties. Met andere woorden dit product is op de keper beschouwd geen beitsmiddel. Op de volgende foto’s ziet men hiervan wat voorbeelden. Afbeelding 3 toont door aerosolen aangetast RVSgietwerk in de kuststreek na slechts een gebruik van enige jaren. Afbeelding 4 toont hetzelfde gietstuk maar dan behandeld met het genoemde receptuur van organische zuren. Zou men deze behandeling achterwege laten dan kan men er zeker van zijn dat op den duur de onderdelen vervangen moeten worden door nieuwe. Bovendien moet men al die tijd zulke in het oog springende onderdelen aanzien in een roestige staat. Omdat het in dit geval om een entreeluifel ging zal het duidelijk zijn dat het bewuste bedrijf daar geen visitekaartje mee afgeeft.

Afbeeldingen 5 en 6 tonen een leuning van AISI 304 in een kaasfabriek die door pekeldampen is aangetast. Ook hier heeft het gebruik van dit organische receptuur zijn positieve sporen achter gelaten. Alleen de grootste diameter is overigens hiermee behandeld. Afbeeldingen 7 en 8 tonen een RVS- strip van 316 die deel uitmaakt van een geavanceerde draaideur. Deze deur was slechts twee jaar in gebruik en de roestige theevlekken zijn al duidelijk te zien (afbeelding 7). Met het genoemde organische product werden deze in een handomdraai verwijderd (afbeelding 8). Afbeelding 9 toont een deurstijl van RVS 316 die door zoutzuurdampen was aangetast. In afbeelding 10 ziet men deze wederom na een kortstondige behandeling met Innosoft B570.

Zo kunnen er vele voorbeelden genoemd worden en inmiddels zijn er vele spontane reacties binnengekomen van gebruikers die superlatieven gebruiken om hun enthousiasme over deze receptuur kenbaar te maken.

Afbeelding 5. (links) Een aangetaste leuning van RVS 304 in een kaasfabriek. Afbeelding 6. Dezelfde leuning als op afbeelding 5 maar dat behandeld met Innosoft B570.

Afbeelding 7. (links) Zogenaamde theevlekken door aerosolen op een roestvaststalen ‘glaslat’ . Afbeelding 8. Dezelfde ‘glaslat’ als in afbeelding 7 maar dan behandeld.

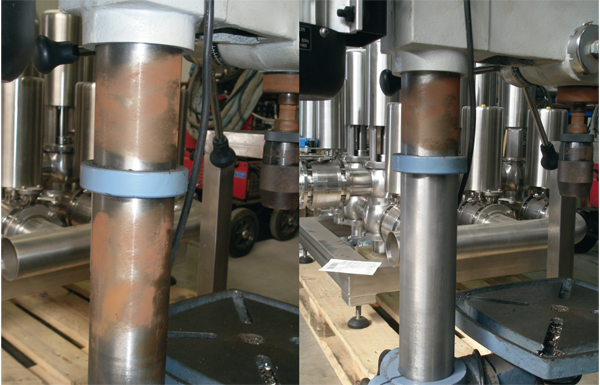

Innosoft B570 is primair ontwikkeld voor het verwijderen van (vlieg)roest van roestvast staal maar oxiden zijn oxiden en daarom is er ook een test gedaan op geroest koolstofstaal. Op de afbeeldingen 11 en 12 (zie volgende pagina) ziet men een boorkolom die door het aanwezige vocht is gaan corroderen c.q. roesten. Om een goed vergelijk te houden is slechts de onderkant behandeld en het zal niet moeilijk zijn het verschil op te merken. Deze organische reiniger heeft ook additieven zoals anionische en nietionische tensiden die de oppervlaktespanning enorm doen verlagen. Daardoor kruipt het middel diep in poriën om daar als actief detergent de vuilafzettingen te doen oplossen. Zelfs roestvast staal dat schoon is blijkt in de praktijk helemaal niet zo schoon te zijn. Indien men laserfolie verwijdert, zal zelfs nog blijken dat met gebruik van Innosoft B570 er vrij vuil van dit oppervlak afkomt want dat zat onder meer in de microporiën.

Afbeelding 9. (links) RVS 316-deurstijl aangetast door zoutzuurdampen.

Afbeelding 10. Dezelfde deurstijl als in afbeelding 9 maar dan behandeld.

Afbeelding 11. (links) Een geroeste stalen boorkolom. Afbeelding 12. Alleen het onderste deel is behandeld met Innosoft B570.

Afbeelding 13: de dieptereiniging van een ‘schone’ RVS-pan.

Een interessant voorbeeld ziet men op afbeelding 13 waar een RVS-pan is afgebeeld die net uit de vaatwasser is gekomen. Doet men een weinig Innosoft B570 in de pan en beweegt wat witte tissues in het rond dan ziet men al snel het resultaat. De tissues worden zwart en de pan wordt nu pas echt schoon. Op de afbeelding ziet men dan ook duidelijk het resultaat omdat het oppervlak meer een roestvast staal uiterlijk heeft. De gebruikte vuile tissues liggen er nog naast.

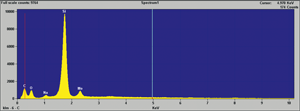

Afbeelding 14: EDX analyse van de vervuilde tissues die uit de pan kwamen van afbeelding 13.

Na een EDX-analyse van de vervuilde tissues bleek dat er vrij veel zwavelverbinding in de poriën aanwezig was. Dat duidt dan toch op minuscuul aanwezige etensresten (afbeelding 14). De silicium- en koolstofpiek hebben te maken met het detergent en het tissue materiaal. Bovendien kan men een ijzer- en zuurstofpiek waarnemen en dat duidt op een verwering c.q. degeneratie van het RVS-oppervlak. Het kan ook goed mogelijk zijn dat dit mede een gevolg is van de corrosieve belasting die de vaatwasser geeft. Dit kan namelijk ook regelmatig leiden tot het zwart worden van RVS-bestek. Innosoft B570 haalt deze zwartachtige tinten eenvoudig weg zodat men geen bestek meer weg hoeft te gooien. Een plezierige bijkomstigheid was dat ook de kalk verdween van de oren, want ook dat is basisch wat dezelfde reactie doet initiëren.

Omdat de poriën en de slijpgroeven worden gereinigd zal ook de kans op ‘under deposit attack’ aanzienlijk worden verkleind. Daarom werkt het organische middel ook preventief tegen allerlei aantastingen. Kort samengevat is Innosoft B570 een product dat het roestvast staal optimaal reconditioneert zoals ook op een RVS- paneel is te zien in afbeelding 15. Onder het paneel liggen nog de tissues die gebruikt zijn voor de reiniging. Ook ziet men duidelijk hoe het behandelde paneel er qua uitstraling uitziet in vergelijking tot de onbehandelde panelen. Innosoft is toegelaten in de voedingssector en het is daarom ook geschikt om gebruikt te worden in kaasfabrieken, vleesverwerking, zuivel, bier- en frisdrankensector. Dit is vooral te danken aan het feit dat deze vloeistof geen beitsmiddel is zodat het metaal niet aangetast wordt. Ook is het daarom verhoudingsgewijs veel minder bedreigend voor mens en milieu.

Bescherming

Gelijktijdig bij de introductie van Innosoft B570 is er een tweede vloeistof op de markt gebracht, genaamd Innoclean B560. Door de scheikundige reactie zoals hierboven beschreven ontstaat er een zwartachtige drab die met een hogedrukspuit of natte doeken verwijderd kan worden. Ook kan men dit doen met toevoeging van verdunde Innoclean B560 omdat deze vloeistof grondig het oppervlak hiervan reinigt en eventuele zuurresten neutraliseert. Naast de reiniging laat de vloeistof ook een beschermlaagje achter op nanoschaal. Het atomair gebonden laagje hecht zich adhesief aan het oppervlak en moet zoveel mogelijk nieuwe corrosie voorkomen. De resultaten die tot nu toe zijn behaald zijn meer dan bemoedigend te noemen. Onderdelen die relatief snel weer nieuwe corrosie toonden zijn nu haast een jaar geleden hiermee behandeld en het blijkt tot nu toe goed uit te werken.

Afbeelding 15. Een RVS-paneel in een slagerij dat behandeld is met Innosoft B570.

Zo zijn er bij een nieuw gebouwde brug railingen van roestvast staal aangebracht waarbij steeds de lasnaad ging roesten. Bij onderzoek bleek dat het chroomgehalte in deze lasnaad te laag was waardoor iedere keer de roestvorming weer terugkwam in de vorm van een rechte bruine streep. Slechts twee à drie dagen waren genoeg om de roest weer terug te krijgen op deze naad totdat een jaar geleden de buizen na behandeling met Innosoft B570 ook nog gereinigd werden met Innoclean B560. Tot op de dag van vandaag blijven deze buizen mooi. Zo zijn er ook goede resultaten geboekt met lichtarmaturen die bij het strand staan opgesteld nadat deze in het verleden ook maar bleven roesten. De boorkolom in afbeelding 11 is nu ook een klein jaar geleden behandeld en ook op deze stalen kolom is nieuwe roestvorming tot nu toe weggebleven. Al met al lijkt het dat dergelijke nieuwe producten in een duidelijke behoefte voorzien.

Toepassingen

Marktsegmenten die tot nu toe werken met deze producten zijn de chemische industrie, offshore, jachtenbouw, ziekenhuizen, grootkeukenbedrijven, gebouwen, schepen, kaasfabrieken, slagerijen, leidingbouwers, apparatenbouwers, zuivelfabrieken, kunstwerken, constructiewerkplaatsen enz.