Corrosiebeproeving van roestvast staal: Deel 5 Putcorrosie en spleetcorrosie

Deel 5

Voor plaatselijke corrosievormen zoals putcorrosie of spleetcorrosie hebben gewichtsafnamemetingen, die bij uniforme corrosie een duidelijk beeld van de te verwachten corrosiesnelheid geven, weinig betekenis. Om de weerstand van verschillende, vaak passieve, legeringen met elkaar te kunnen vergelijken zijn speciale versnelde corrosietests ontwikkeld.

De ASTM G48 standaard beschrijft een procedure voor het testen van roestvast staal en aanverwante legeringen met behulp van een ijzer(III)chlorideoplossing. Het testmedium bestaat uit een 6 gew. % ijzer(III)chlorideoplossing in gedestilleerd water. De standaard uitgangstoestand is een tot op korrel 120 nat geschuurd oppervlak. Om de weerstand tegen putcorrosie te beoordelen wordt het proefstuk in het testmedium ondergedompeld gedurende 72 uur bij een constante temperatuur tussen 22 en 50˚C. De gekozen temperatuur en eventueel een verlenging van de testduur bepalen de agressiviteit van het testmilieu en de test. Voor het beoordelen van de weerstand tegen putcorrosie worden vooraf één of meer spleten aangebracht. Dit kan

zijn door het aanbrengen van teflon ringen die speciaal voor dit doel van een reeks groeven zijn voorzien zodat er met een ring een groot aantal vrijwel identiek spleten wordt aangebracht. Andere mogelijkheden zijn het

proefstuk omwikkelen met rubber banden of o-ringen. Het exposeren van het proefstuk verloopt op gelijke wijze. Door in plaats van de aanbevolen oppervlakteuitgangstoestand een andere oppervlakteafwerking toe te passen kan behalve het effect van toevoegingen van legeringselementen aan de verschillende legeringen ook de invloed van oppervlakteafwerking of zelfs van de veranderingen in de microstructuur als gevolg van verschillende warmtebehandelingen in kaart worden gebracht.

5.1 Beoordelingscriteria

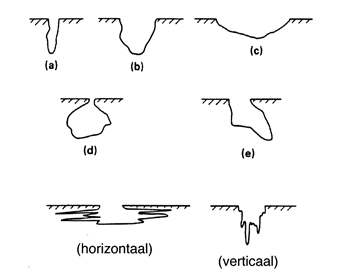

Om na de test de mate van putcorrosie die is opgetreden te kunnen vergelijken moet het oppervlak nauwgezet worden onderzocht. Metallografisch onderzoek is zinvol om eventuele relaties tussen de microstructuur en de vorm en de spreiding van corrosieputten over het oppervlak te ontdekken. Afbeelding 2 toont diverse variaties in het uiterlijk van putvormige aantasting in doorsnede zoals die in de praktijk voorkomen. Hierbij moet opgemerkt worden dat de ondergravende put (d), ook wel klokvormige put genoemd, kenmerkend is voor het uiterlijk van putten die ontstaan onder invloed van chloride. Als in de microstructuur uitscheidingen of restspanningen aanwezig zijn dan kan hierdoor ook in chloridehoudende milieus een heel ander putuiterlijk ontstaan, zoals bijvoorbeeld putten (f) op afbeelding 2. Opvallend is dat waar trekspanningen aanwezig zijn, de aantasting relatief sterk in de diepte verloopt (haaks op de trekspanningsrichting). Een evenzo belangrijke onderzoeksmethode is visueel onderzoek bij lage vergroting. Om later de verschillende oppervlakken nog eens te kunnen vergelijken wordt het proefstuk gefotografeerd. De ASTM G 46 standaard is een hulpmiddel om de mate van putcorrosie die is opgetreden te classificeren. De testresultaten die kunnen worden verzameld zijn:

- Gewichtsafname van het proefstuk. Dit is alleen zinvol als de putcorrosie verspreid over het hele oppervlak heeft plaatsgevonden en de putten ondiep zijn.

- De putdiepte is doorgaans een betere indicatie voor de mate van putvormige aantasting. Deze kan bepaald worden met speciale dieptemeters, door metallografisch onderzoek aan doorsneden en door lichtmicroscopisch onderzoek van het oppervlak.

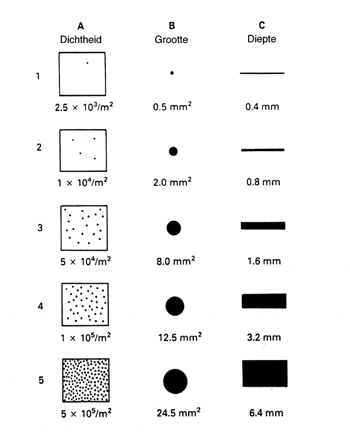

Voor het verslag doen van de waarnemingen kan gebruik worden gemaakt van de ASTM G 46 beoordelingsstandaard die wordt getoond op afbeelding 3. Ook kan de mate van putcorrosie worden uitgedrukt als putfactor. Dit is de diepte van de diepste aantasting gedeeld door de gemiddelde aantastingsdiepte vanuit het oppervlak. De gemiddelde aantastingsdiepte wordt hier bepaald uit het gewichtsverlies. Het voordeel van deze methode is dat er een indicatie wordt verkregen over de snelheid waarmee penetratie van een wanddikte kan worden verwacht, hetgeen van groot belang is voor toepassingen als opslagtanks en leidingwerk voor vloeistoffen en gassen. Bij spleetcorrosie wordt het aantal aangetaste en niet aangetaste spleten bepaald en daarnaast is de diepte van de aantasting een belangrijk gegeven dat iets zegt over de spleetcorrosieweerstand van een legering. Het fotograferen van de corrosieschade die tijdens de test is ontstaan geeft vaak een goed beeld dat vergelijking achteraf tussen verschillende proefstukken mogelijk maakt.

Afbeelding 2 Variaties in het putuiterlijk in doorsnede.

Afbeelding 3Beoordelingsstandaard voor putcorrosie volgens ASTM G 46.

5.2 Polarisatiemetingen

De hierboven beschreven ijzer(III)chloridetest geeft wel een duidelijke en snelle vergelijking tussen verschillende proefstukken maar zegt helaas weinig over het te verwachten corrosiegedrag onder bepaalde praktijkomstandigheden. Door polarisatiecurven op te nemen in het milieu waarin een bepaald roestvaststaaltype dienst moet gaan doen, wordt meer zekerheid verkregen over het zich al dan niet voordoen van putcorrosie. Hierbij moet worden opgemerkt dat niet de nauwkeurigheid van de meting maar de precisie waarmee de praktijkomstandigheden worden nagebootst de betrouwbaarheid van de resultaten bepaald. Als uit ervaring bekend is dat bijvoorbeeld door indamping concentratieverhogingen aan het metaaloppervlak ontstaan die schade veroorzaken, dan heeft een gesimuleerde meting in de bulk van de oplossing niet veel waarde. Richtlijnen voor het uitvoeren van polarisatiemetingen voor een vergelijkende bepaling van de weerstand tegen putcorrosie worden gegeven in de ASTM G61- standaard. Deze procedure wordt bij voorkeur toegepast voor ijzer-, nikkel- en kolbaltlegeringen in chloridehoudende milieus en heeft dus ook ruime toepassingsmogelijkheden voor roestvast staal.

Klik hier voor deel 6