Standaard corrosietests voor roestvast staal

Bij standaard corrosietests wordt gebruik gemaakt van gestandaardiseerde testprocedures. De diverse testmilieus en testomstandigheden zijn erop afgestemd elk een bepaalde onvolkomenheid in roestvast staal aan te tonen. De aanwezigheid van de onvolkomenheden waarop het materiaal wordt beproefd kunnen de oorzaak zijn van een sterk afwijkend corrosiegedrag. Standaard corrosietests zijn dan ook bijzonder geschikt om als kwaliteitscontrole te worden ingezet. Er kan worden aangetoond of het aangeleverde roestvast staal daadwerkelijk over voldoende weerstand tegen een specifieke vorm van corrosie beschikt.

S.H.M. Vrijhoeven - (artikel gepubliceerd in Roestvast Staal nummer 9, 1991- artikel 115)

Corrosietests die worden besproken zijn:

- Corrosietests met betrekking tot interkristallijne corrosie van austenitisch roestvast staal volgens ASTM A 262.

- Evaluatie van de weerstand tegen spanningscorrosie volgens ASTM G 36.

- Evaluatie van de weerstand tegen put-en spleetcorrosie van roestvast staal en aanverwante legeringen met behulp van een ijzer(lll)chloride-oplossing volgens ASTM G 48.

Wanneer is het zinvol corrosietests als kwalititeitscontrole uit te voeren?

De corrosiebestendigheid (kwaliteit) van roestvast staal wordt naast de chemische samenstelling ook bepaald door de microstructuur, oppervlakteafwerking en de aanwezigheid van eventuele restspanningen. Voor toepassingen waar een afwijkende structuur, te hoge inwendige mechanische spanningen of een slechte afwerking het corrosiegedrag drastisch veranderen, zijn corrosietests aan te bevelen. Dit zal veelal in zeer agressieve milieus het geval zijn. Voorbeelden van zeer agressieve milieus zijn: anorganische en vooral organische zuren in diverse concentraties en bij diverse temperaturen, natriumhydroxyde geconcentreerd bij hogere temperatuur. Het verloren gaan van de passiviteit in dergelijke milieus resulteert doorgaans in onacceptabele corrosiesnelheden. Ook is het mogelijk dat onder gunstige omstandigheden corrosie beperkt blijft tot uniforme aantasting terwijl een afwijking in de materiaalkwaliteit lokale corrosievormen veroorzaakt. Kwaliteitscontrole door middel van corrosietests vormt een extra kostenpost. Echter daar waar corrosie ernstige schade veroorzaakt in de vorm van produktieverlies, gevolgschade door een weglekkend medium of vroegtijdige vervanging van produktiemiddelen zijn deze extra kosten veelal gerechtvaardigd.

Tests volgens ASTM A 262

De ASTM A 262 standaard geeft zes tests die geschikt zijn voor het aantonen van gevoeligheid voor interkristallijne corrosie als gevolg van chroomcarbide-uitscheiding. De tests zijn bedoeld voor austenitisch roestvast staal (AISI 300 serie). Slechts voor een beperkt aantal austenitisch roestvast staal toepassingen is het zinvol om naast 'Practice A' aanvullende testen uit te voeren.

Practice A -Oxaalzuur etstest

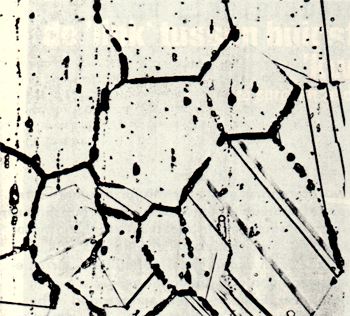

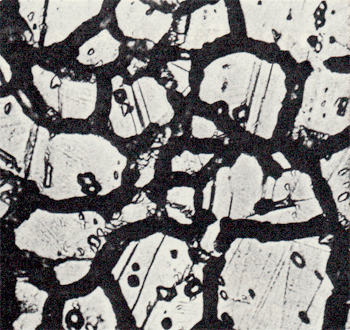

De oxaalzuur etstest vormt een snelle methode waarmee door een eenvoudige etsing een eerste onderscheid kan worden aangebracht. De test is geschikt voor de meeste austenitische roestvast stalen, waaronder AISI 304, 304L, 316, 316L, 317, 317L, 321, 347. Gietlegeringen die kunnen worden getest zijn: ACI CF-3, CF-3M, CF-8 en CF-8M. De testprocedure omvat het vervaardigen van een gepolijst preparaat, gevolgd door elektrolytisch etsen in een 10 gew-% oxa alzuuroplossing. Door het instellen van de spanning moet de stroomdichtheid worden afgeregeld op 1 A/cm2. Deze stroomdichtheid moet gedurende 11/ 2 minuut worden aangehouden, waarna het aangeëtste oppervlak kan worden vergeleken met structuurbeelden in het normblad. De classificatie onderscheidt drie structuurbeelden, namelijk 'Step structure' wanneer geen chroomcarbiden worden aangetroffen, 'Dual structure' wanneer de korrels gedeeltelijk omsloten zijn en 'Ditch structure' in het geval de korrels wel geheel zijn omsloten met chroomcarbiden.

Wordt het te testen roestvast staal in de praktijk gelast, dan kan ook een proeflas met warmtebeïnvloede zone in doorsnede worden getest. De gevolgen die de warmte-inbreng tijdens lassen op de weerstand tegen interkristallijne corrosie heeft, komen op deze manier tot uiting. Het dient dus aanbeveling om de lasparameters van de proeflas af te stemmen op de praktijksituatie. Een goed resultaat bij de oxaalzuur etstest (Step structure) betekent dat het geteste roestvast staal op de korrelgrenzen geen ongewenste chroomcarbide-uitscheidingen bevat. Dit resultaat is reden om het materiaal goed te keuren en hiermee vrij te stellen van vervolgonderzoek. In het geval de austenietkorrels gedeeltelijk of geheel zijn omsloten door chroomcarbiden is verder onderzoek noodzakelijk om tot goed-of afkeur te komen. Met welke test het onderzoek moet worden uitgebreid is afhankelijk van het roestvast staaltype en van het milieu waarin het roestvast staal zal worden toegepast.

Afbeelding 1. 'Step structure'. Er is hoogteverschil tussen de korrels en er worden geen chroomcarbiden aangetroffen (500 x).

Afbeelding 2. 'Dual structure'. De korrels zijn gedeeltelijk omsloten met chroomcarbiden (500 x).

Afbeelding 3. 'Ditch structure'. De korrels zijn geheel omsloten met chroomcarbiden (500 x).

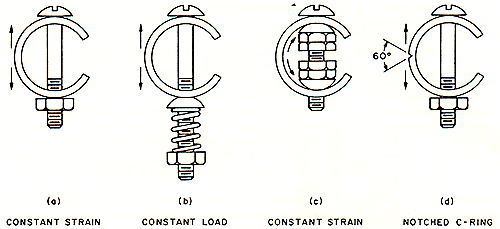

Afbeelding 4. Diverse manieren om in een C-ring proefstuk volgens ASTM G 38 mechanische spanningen aan te brengen.

Practice B -IJzer(III)sulfaat-zwavelzuur test

Deze test is geschikt voor austenitische roestvast staaltypen zowel met als zonder molybdeen. De test bepaalt uitsluitend de gevoeligheid voor interkristallijne corrosie als gevolg van chroomcarbiden. De aanwezigheid van sigmafase beïnvloedt het resultaat niet. Bij deze test wordt na een 120 uur durende kookproef de gewichtsafname bepaald. De uitkomst kan worden vergeleken met een vooraf vastgestelde maximale gewichtsafname, waarna het materiaal kan worden goed-of afgekeurd. Een vaak gestelde maximum corrosiesnelheid voor austenitisch roestvast staal bedraagt voor Practice B 0,004 inch/maand (= 0,002 mm/jaar). Afhankelijk van de eisen die voor een bepaalde toepassing aan de corrosiebestendigheid worden gesteld, kan vooraf een hogere of lagere maximale corrosiesnelheid worden overeengekomen. Bij de gestabiliseerde typen, AIS I 321, 347 en bij chroom-, nikkel-en molybdeenhoudende roestvast stalen gietlegeringen blijkt sigmafase-uitscheiding en de hiermee gepaard gaande gevoeligheid voor interkristallijne corrosie wel van invloed op de testresultaten.

Practice C -Salpeterzuur test

Deze test wordt veelal uitgevoerd op austenitisch roestvast staal dat is bedoeld voor praktisch gebruik in salpeterzuur-oplossingen. De 240 uur durende kookproef in 65% salpeterzuur brengt gevoeligheid voor interkristallijne aantasting als gevolg van chroomcarbide-uitscheiding en sigmafase aan het licht. Ook hier wordt kwaliteit van het geteste materiaal afgewogen naar de gewichtsafname. Voor Practice C wordt wel een maximale corrosiesnelheid van 0,0015 inch/maand = 0,0007 mm/jaar) gehanteerd.

Practice D -Salpeterzuur-fluorwaterstofzuur test

Deze test kan worden toegepast op molybdeenhoudend austenitisch roestvast staal. De test bepaalt uitsluitend de gevoeligheid voor interkristallijne aantasting als gevolg van chroomcarbide-uitscheiding. Een verblijf van vier uur in een 10% salpeterzuur-4% fluorwaterstofzuur-oplossing bij 70°C maakt deel uit van deze test. De korte tijdsduur van de proef en het testresultaat in de vorm van gewichtsafname maken dit een aantrekkelijke test. Deze test kan niet worden uitgevoerd in een glazen testopstelling in verband met de corrosiviteit van fluorwaterstofzuur.

Practice E -Koper-kopersulfaat-16% zwavelzuur test

De test kan worden toegepast op alle typen austenitisch roestvast staal en bepaalt uitsluitend de gevoeligheid voor interkristallijne aantasting als gevolg van chroomcarbide-uitscheiding. Het proefstuk ondergaat bij deze test een kookproef gedurende 24 uur. Hierna wordt het proefstuk gebogen over 180° waarna het oppervlak op aanwezigheid van interkristallijne scheurtjes wordt onderzocht. De vergroting waarbij dit gebeurt bedraagt 5 tot 20 x. Bij twijfel moet een lichtmicroscopisch onderzoek plaatsvinden aan een langsdoorsnede. Deze methode is bij uitstek geschikt om gevoeligheid voor interkristallijne aantasting als gevolg van opkoling van het metaaloppervlak (bijvoorbeeld gedurende gloeien of afwalsen) aan te tonen.

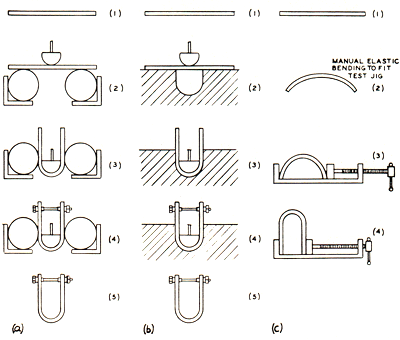

Afbeelding 5. Diverse manieren om een U-vormig proefstuk te vervaardigen volgens ASTM G 30.

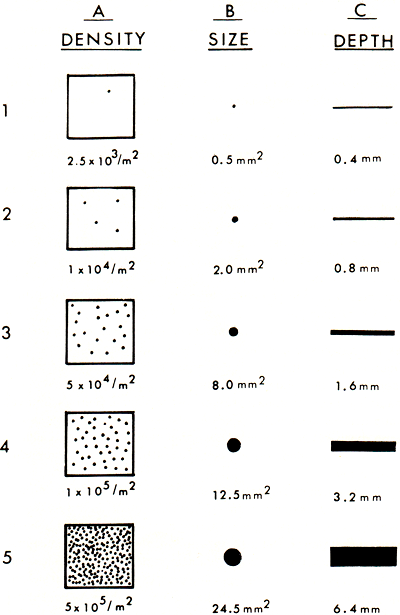

Afbeelding 6. Standaard rangschikking om de mate van putvormige aantasting aan af te meten.

Evaluatie van de weerstand tegen spanningscorrosie volgens ASTM G 36

De ASTM G 36 standaard beschrijft een procedure voor het testen van austenitisch roestvast staal op gevoeligheid voor spanningscorrosie in chloridehoudende milieus. Het testmedium bestaat uit een

magnesiumchloride-oplossing die kookt bij 150°C. De tijdsduur van de test wordt niet voorgeschreven. Deze is afhankelijk van het beoogde doel van de test. Bij een vergelijkingstest tussen een aantal roestvast staaltypen kan bijvoorbeeld de tijd tot scheurvorming worden bepaald. In het geval van een kwaliteitscontrole kan een tijdsduur worden overeengekomen waarin zich geen scheurvorming mag voordoen. Een gangbare tijdsduur hierbij is 48 uur. De test kan zowel worden uitgevoerd op smeed-en gietlegeringen als lasmetaal. De test maakt het effect van chemische samenstelling, oppervlakteafwerking, microstructuur en mechanische spanningen op de spanningscorrosieweerstand zichtbaar. De test kan worden uitgevoerd met diverse typen pro efstukken, verschillende methoden om mechanische spanningen aan te brengen en met verschillende oppervlakteafwerkingen.

De evaluatie van de proefstukken vereist een microscopisch onderzoek van gepolijst oppervlak bij een vergroting van 20 x om scheurinitiaties op het spoor te komen. Tevens kan metallografisch onderzoek worden uitgevoerd bij hogere vergrotingen om het scheurtype (inter-of transkristallijn) vast te stell en. Hierbij is het van belang dat microscopisch onderzoek plaatsvindt aan doorsneden waarin mechanische spanningen worden verwacht en niet uitsluit end aan de doorsnede die het laagst of niet zijn belast gedu rende de kookproef. De magnesiumchloride kookproef is relatief gezien één van de populairste corrosietesten samen met de 65 % salpeterzuur test. Vermoedelijk is dit het gevolg van de zeer corrosieve omstandigheden waarbij wordt getest. Het idee dat een legering die de magnesiumchloride kookproef met succes doorstaat in de praktijk eveneens gevrijwaard blijft van chloride spanningscorrosie heèft hier zeker aan bijgedragen.

De relatie tussen de bestendigheid in de magnesiumchloride kookproef en de bestendigheid in de praktijksituatie is niet altijd even duidelijk te leggen. Een afwijkende manier van mechanisch belasten kan bijvoorbeeld in de praktijk toch tot scheurvorming leiden. De test levert tevens geen informatie ten aanzien van de gevoeligheid voor spanningscorrosie onder invloed van natriumhydroxyde ('caustig cracking '). Voor toepassingen waar materiaal met een goede chloride spanningscorrosiebestendigheid vereist is, kan de test worden gebruikt als kwaliteitscontrole. In het geval binnen de door de afnemer gestelde tijdsduur scheuren ontstaan, heeft het materiaal de test niet doorstaan en kan voor die specifieke toepassing als afkeur worden beschouwd. Hiermee is echter niet aangetoond dat de materiaalkwaliteit afwijkt van de norm volgens welke het materiaal is gefabriceerd.

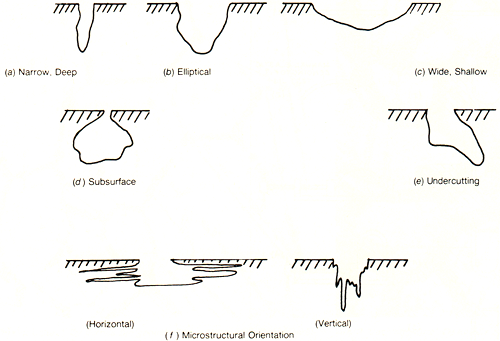

Afbeelding 7. Variërend uiterlijk van putvormige aantasting zoals dit in doorsnede kan worden waargenomen.

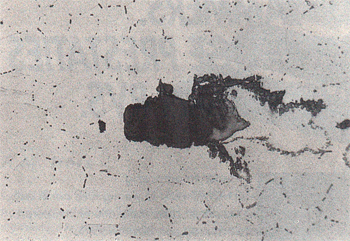

Afbeelding 8. Een extreem grove sulfide-insluiting die zelfs in een weinig corrosief milieu putcorrosie kan veroorzaken.

Evaluatie van de weerstand tegen put-en spleetcorrosie volgens ASTM G 48

De ASTM G 48 standaard beschrijft een procedure voor het testen van roestvast staal en aanverwante legeringen met behulp van een ijzer(lll)chlo ride-oplossing. Het testmedium bestaat uit een 6 gew-% ijzer(lll)chloride-oplossing in gedestilleerd water. Als standaard uitgangstoestand wordt de voorkeur gegeven aan een nat geschuurd oppervlak op grit 120. Om de weerstand tegen putcorrosie te beoordelen wordt in het testmedium een proefstuk ondergedompeld gedurende bij voorkeur 72 uur bij een constante temperatuur tussen 22 en 50°C. De gekozen temperatuur en de eventueel aangepaste testduur bepalen de agressiviteit van het testmilieu. De evaluatie van de proefstukken bestaat uit het bepalen van het gewichtsverlies en het verzamelen van informatie omtrent de vorm, verdeling en afmetingen van de putten. Hiervoor kan gebruik worden gemaakt van stand aard vergelijkingstabellen zoals gegeven in ASTM G 46. In het geval naast putcorrosie ook aanzienlijke uniforme aantasting heeft plaatsgevonden is het gewichtsverlies niet meer maatgevend voor de putvormige aantasting. Aan de hand van metallografisch onderzoek kunnen vaak onregelmatigheden in de microstructuur worden aangetoond die verantwoordelijk zijn voor een afwijkend putcorrosiegedrag. Voor het beoordelen van de weerstand tegen spleetcorrosie worden vooraf één of meerdere kunstmatige spleten aangebracht. Dit kan zijn door het aanbrengen van teflon blokjes of door het omwikkelen met rubber banden (elastiek) of o-ringen. Verder verloopt de testprocedure en het beoordelen van de proefstukken op soortgelijke wijze. Vaak kan worden volstaan met het fotograferen van de oppervlakken van de proefstukken en het bepalen van het gewichtsverlies. De test is bij uitstek geschikt om de weerstand tegen putcorrosie van verschillende materialen met elkaar te vergelijken.

Samenvattend

Slechts in het geval het testmedium en de testomstandigheden overeenstemmen met de praktijksituatie wordt directe informatie verkregen aangaande de toepasbaarheid van het geteste roestvast staaltype. De hier besproken corrosietests blijken veelal ongeschikt om het meest geschikte roestvast staaltype te selecteren voor een specifieke toepassing. In normen en specificaties zijn voor de verschillende roestvast staaltypen diverse eigenschappen vastgelegd. Hieronder vallen de begrenzingen van de chemische samenstellingen en veelal de minimale mechanische eigenschappen waarover het roestvast staaltype moet beschikken. Kwaliteitsverschillen binnen de voor een bepaald roestvast staaltype geldende specificaties kunnen echter de oorzaak zijn van een afwijkend corrosiegedrag. Door middel van standaard corrosietests kan een afwijkend corrosiegedrag op relatief eenvoudige (gestandaardiseerde) wijze aan het licht worden gebracht. Door op een doordachte wijze gebruik te maken van de standaard corrosietests kunnen deze goede diensten bewijzen als kwaliteitscontrole, om vergelijkend onderzoek te verrichten en om inzicht te verkrijgen in een geval van corrosieschade.