Betrouwbare corrosievastheid 255-legering voor FGD-toepassingen

Tegenwoordig hebben diverse industriële verwerkingstechnieken speciale verontreinigingsbewakingssytemen nodig om gasvormige en vloeibare emissies te beperken tot een voor het milieu acceptabel niveau. In op kolen werkende energiecentrales worden met name gasvormige zwavelemissies door FGD-systemen gereguleerd. Voor gebruik in gasvormige en vloeibare slurrydelen van de FGD-installatie is gekozen voor FERRALIUM 255, een 25 CR (Cu + N) duplex roestvast-staaltype.

Keith Bendall

(artikel gepubliceerd in Roestvast Staal nummer 10, 1995- artikel 112)

De gasvormige en vloeibare emissie in de industrie neemt steeds meer toe en in veellanden wordt naar een manier gezocht om deze uitstoot te beperken. Energiecentrales die op fossielbrandstof werken, behoren tot de grootste luchtvervuilers. Na het aanvaarden van de Large Combustion Plant Directive eind jaren tachtig nemen de lidstaten van de E.G. deel aan een programma met het doel deze soort vervuiling te verminderen. In navolging van Duitsland, de Verenigde Staten en Japan wordt de uitstoot van zwavel nu ook in de E.G. beperkt door toepassing van rookgasontzwaveling (FGD). De gebruiksomstandigheden van de apparatuur om de vervuiling onder controle te houden, kunnen zeer lastig zijn. Men dient rendabele materiaalkeuzen te maken zodat apparatuur kan worden aangeschaft die lang meegaat zonder dat veel geld aan onderhoudskosten moet worden besteed. Bovendien moet wettelijk worden vastgelegd dat de installaties vrijwel continu mogen worden bediend. Duplex roestvast staal is een uitstekende materiaalkeuze voor vaten, compressors, mengmachines, pompen, afsluiters en centrifuges die vaak met chloride verontreinigd e zure oplossingen moeten verwerken en tegen zeer abrasieve en erosieve slurry bestand moeten zijn. Vergeleken met bekleed koolstofstaal, austenitische roestvast-staaltypen en legeringen met een hoog nikkelgehalte is duplex roestvast staal een duurzaam materiaal dat financieel gezien zeer aantrekkelijk is.

Duplex roestvast staal

Duplex roestvast staal is net als austenitisch staal geen uniek materiaal. Het omvat een reeks legeringen van verschillende samenstellingen die echter allemaal circa 50% austeniet bevatten dat als eilandjes in een ferrietmatrijs is gedispergeerd. De ferrietmatrijs verschaft een hoge sterkte en erosievastheid, het austeniet zorgt voor ductiliteit en de duplex constructie is vergeleken met geheel austenitische of geheel ferritische staaltypen, bevorderlijk voor de lasbaarheid. De corrosievastheid hangt van zowel de samenstelling als de deling van de elementen tussen de twee fasen af. De chroom en molybdeenelementen zijn in het algemeen in de austenitische fase verrijkt.

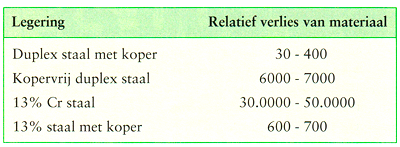

Aangenomen wordt dat chroom, molybdeen en stikstof de weerstand tegen putvorming in zeewater verhogen. Onder strengere omstandigheden biedt toevoeging van koper hogere weerstand tegen zowel corrosie als erosie. Proeven die circa tien jaar geleden ten behoeve van de Amerikaanse marine werden uitgevoerd en waarbij werd gekeken naar spleetcorrosie op een groot aantal legeringen op nikkelbasis en van roestvast staal duiden op het nuttige effect van koper op het afbreken van oxydefilms in FERRALIUM duplex staal [1]. Volgens Pini en Weber [2] vertonen koperhoudende duplex staaltypen en koperhoudende staaltypen met 13 % chroom-ferriet in snelstromend zeewater dat H2S bevat, een veel hogere corrosie-en erosievastheid dan hun kopervrije equivalenten en zij stelden de synergetische werking van koper en molybdeen vast (zie tabel1).

Tabel 1. Effect van H2S-verontreiniging op corrosie van koperhoudend en kopervrij duplex staal en 13% Cr staal (relatief verlies van materiaal in de media die H2S bevatten (pH 5,5, T = 50°, snelheid= 50 mis).

Simpson [3], ook werkzaam bij Sulzer, toonde aan dat synergie tussen koper en stikstof ter bevordering van de corrosievastheid van duplex staaltypen in zwavelzuur van essentieel belang is voor met name verontreinigingsbewaking en FGD-toepassingen. In de praktijk is gebleken dat koper een gunstige invloed heeft op zowel sterkte en hardheid als corrosie-en erosievastheid van duplex staaltypen in zwavelzuurslurry. Het leek Sulzer daarom handig om het milieu in FGD-installaties in afzonderlijke categorieën onder te verdelen in een milieu waarin kopervrije duplex staaltypen een geschikt materiaal voor pomphuizen zijn en een milieu waarin het raadzaam zou zijn koperhoudende 25Cr duplex staaltypen zoals FERRALIUM 255® voor pomphuizen te gebruiken. Bij een pH boven 4 en een chloridegehalte onder 30.000 ppm wordt kopervrij duplex gebruikt, terwijl in zuurdere omstandigheden een pH van 2,5 tot 4 en een chloridegehalte variërend van 30.000 tot 40.000 ppm koperhoudende duplex staaltypen worden gebruikt. Duplex staaltypen met een hoog kopergehalte bleken in warme en verdunde waterstofchloride ook over een hogere corrosievastheid te beschikken dan duplex metaal met een laag kopergehalte (4).

Ervaring met FERRALIUM legering 255®

Het Amerikaanse bedrijf Gibson Generating Station of PSI Engergy te Indiana gebruikte FERRALIUM 255 voor de gemodificeerde 6 mm dikke bekleding van horizontale absorptievaten. De Gibson installatie nummer 5 verbrandt 3,5% zwavel bitumineuze kool. Om aan de wettelijke voorschriften te voldoen, werd een met nat magnesium verrijkte kalkstenen rookgas-zuiveringstoestel gebouwd om de SO2-uitstoot te verminderen. Deze installatie werd in oktober 1982 in gebruik genomen. De koolstofstalen absorptievaten hadden een gunitebekleding met anorganisch calcium-alominasilicaat dat met metaalgaas van koolstofstaal was versterkt. Na enige tijd werd besloten de bekleding te vervangen omdat deze scheuren en erosie vertoonde. Na economisch beraad werd besloten een inlegger van gelegeerd metaal te installeren [5].

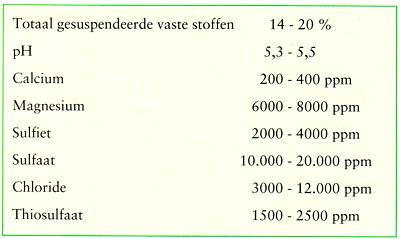

In een absorptievat op het Gibson terrrein vonden testen met verschillende legeringen plaats en op basis van zijn mechanische eigenschappen, corrosievastheid en kosten en na beoordeling van een reeks nevelafscheidingssteunen die in deze legering waren vervaardigd en die vanaf 1983 dienst deden, werd gekozen voor FERRALIUM 255 (zie tabel 2 voor de slurryabsorptiechemie). Deze steunen zagen er na drie jaar nog als nieuw uit en vertoonden geen sporen van putvorming of erosie. De 25Cr super duplex legeringspiaten werden door middel van een SMA W-procédé aan elkaar stompgelast en met behulp van gelaste pluggen aan het koolstofstalen vat bevestigd. Dezelfde legering werd in pijpvorm gebruikt voor het bekleden van mondstukbuizen op de plaats waar de spuitmondstukken door de dekplaat van het absorptievat heenkomen. Gedurende dezelfde stopzetting van het bedrijf paste de FGD-leverancier een aantal ontwerpen aan. Het bleek noodzakelijk om nog een neveleliminatiefase aan ieder absorptievat toe te voegen. Door de beperkte beschikbare ruimte werd een universele ammanteling ontworpen. Op basis van de reeds eerder genoemde redenen werd voor fabricage gekozen voor legering 255. Voor de ommanteling werd plaat in hoeken van 90° gebogen waarna twee hoeken langs de gehele lengte werden gelast. Vervolgens werden schroefbouten en draagconstructies van een 255 legering waar nodig bevestigd.

Tabel 2. Slurrychemie van absorptievat.

De bekleding (2600 m2) en nevelafscheiders zijn in de herfst van 1986 probleemloos geïnstalleerd en het hooggelegeerde materiaal doet nog steeds dienst. De bekleding en lasnaden in de zones die met slurry in aanraking komen op de zijmuren en neergaande oppervlakken van de afvoerbakken zijn niet zichtbaar door erosie aangetast. Men was even bang dat de duplexlegering op den duur niet geschikt zou blijken voor de nat-droge interface aan de inlaatopening van het absorptievat waar het rookgas van 300°F (149°C) en de eerste spuitzone samenkomen en een hoge chlorideconcentratie aanwezig is. Het koperhoudende duplex werkte echter zo goed dat men na een jaar of twee afstand deed van het aanvankelijke idee om dit gedeelte met de legering C-276 te bekleden. Na drie jaar werd oppervlakkige putcorrosie (0,4 mm diep) aangetroffen (zie afbeelding 1). Vijf jaar later was deze putcorrosie echter niet beduidend toegenomen en het duplex staal voldoet nog steeds. Er heerste in eerste instantie enige bezorgdheid wat betreft de ommantelingsdelen. Op de plek waar de 255 legering contact maakte met de koolstofstalen kantpers, was koolstofstaal tijdens de vorming van de 90° hoeken door de oppervlaktelaag heengedrongen. Bijna onmiddellijk na ingebruikneming werd een roeststreep op alle buitenvlakken van de ammanteling zichtbaar. Men was bang dat dit zou leiden tot actieve corrosieplekken. Tijdens inspectie na het eerste jaar werd ontdekt dat alle koolstofstaal was verdwenen en dat dit geen duidelijke invloed had op de 255-legering. Zes jaar later is er nog steeds geen teken van corrosie- of erosievorming op de ommantelingsonderdelen.

Afbeelding 1. Na zes jaar zijn er geen sporen van corrosie of erosie op de onderdelen.

Bij PSI Energy heerst het beleid de FERRALIUM-legering als belangrijkste materiaal te gebruiken voor de vervaardiging van toekomstige FGD-absorptievaten en de nieuwe legering werd gebruikt voor de constructie van een nieuwe groep in 1992. Het duplex met een hoog kopergehalte werd tegelijkertijd gebruikt voor de vervaardiging van dempers voor uitlaatbuizen door middel van het stomplassen van 25,4 mm dik plaat. Het Amerikaanse bedrijf Big River Electric Corporatien te Sabree in Kentucky gebruikte de 255 legering voor het bekleden van de guillotineschaardempers in de uitlaatbuizen en op de bodem van de uitlaatbuizen aangrenzend aan de omloopverbinding van het buizenverhittingsgedeelte. In deze zones met een pH van 1 tot 2, Cl- 1000 tot 3000 ppm en een temperatuur van 125°F (50°C) functioneert de legering nog steeds zonder problemen (7). In het door National Power U.K geleide Drax Power Station waar meestal kool met een hoog chloorgehalte wordt verbrand, worden installaties zoals pompen, afsluiters, centrifuges en mengmachines onder corrosieve/erosieve omstandigheden gebruikt bij een temperatuur van 50 tot 60°C pH, 4,5 tot 6 en 30 tot 40.000 ppm Cl-. 22Cr duplex roestvast staal is niet het meest geschikte materiaal voor dit corrosieve/abrasieve milieu. Pompen, afsluiters, mengmachines, nozzle bouten en gasverdelingsplaatjes worden daarom vervaardigd van gegoten of gesmeed 25 Cr duplex (dat vaak aanzienlijke hoeveelheden koper en stikstof bevat). Ratcliff Power Station, dat door Powergen U.K. wordt geleid, zal in de toekomst 25 Cr duplex gebruiken voor de produktie van pompen, afsluiters, centrifugetrommels en mengmachines. In Duitsland worden pompen en afsluiters van 25Cr duplex (dat Cu + N bevat) reeds veelvuldig met succes gebruikt. Sulzer Pumps heeft bijvoorbeeld veel pompen van deze duplexstaalsamenstelling geleverd.

Conclusie

- 25 Cr duplex roestvast staaltypen (met Cu + N) speleneen belangrijke rol bij de produktie van rendabele installaties voor FGD en andere verontreinigingsbewakingssystemen.

- Dankzij de corrosie-/erosievastheid en de mechanischesterkte is FERRALIUM 255 uitermate geschikt voor installaties die zijn vervaardigd uit gegoten of gesmeed staal en die over een zekere mate van put-, spleet-, spannings- en zuurcorrosievastheid moeten beschikken.

Literatuur

1. M.A. Streicher, Analysis of erevice corrosion data from two sea water exposure tests on stainless alloys, Materials Performance, mei 1983, p. 37.

2. G. Pini en J. Weber, Materials for pumping seawater and media with high chloride content, Sulzer technical review 2/1979.

3. J.P. Simpson, Corrosion behaviour of cast duplex stainless steels in sulphuric acid containing chloride conference, Duplex steel '86, Den Haag.

4. K.C. Bendall, The materials choice for FGD equipment, Process industry journal, maart 1988.

5. R.L. Richard, Economics of a C-276 outlet duet walipaper retrofit at pubtic service lndiana #5 solving eerrosion problems in de air pollution control industry, Houston, TX, National association of corrosion engineers, 1987.

6. R.L. Richard, Duplex stainless steel 25Cr for FGD applications, Duplex stainless steels '91, Beaune, vol. 1,p.531.

7. W.H.D. Plant, Edenbridge metals Ltd, Private communication.

Dit artikel is bewerkt door de heer E. van Essen, werkzaam bij Technisch Handelsbureau Hart B.V. te Nijkerk.