Het hardsolderen van RVS

De kennismaking met solderen begint veelal met het lood-tin zachtsoldeer en de elektrische bout. Solderen kan ook leiden tot technisch hoogwaardige verbindingen die aan extreme omstandigheden kunnen worden blootgesteld. Dit artikel geeft een uiteenzetting van de gebruiksmogelijkheden van zilverhardsoldeer bij RVS.

Artikel gepubliceerd in Roestvast staal nummer 5 1988, artikel 27

Solderen kan worden omschreven als een methode om metalen werkstukken met elkaar te verbinden met behulp van een te smelten toevoegmetaal (soldeer), dat een lager smeltpunt heeft dan de te verbinden basismetalen. Daarbij onderscheiden we drie werkgebieden welke gedefinieerd zijn naar het smeltpunt van het toevoegmetaal:

- het zachtsolderen is het werkgebied beneden 450oC

- het hardsolderen is het werkgebied tussen 450° en 850°C.

- het hoogtemperatuursolderen ten slotte is het werkgebied waarbij het toevoegmetaal een smeltpunt heeft boven 850°C.

Het hoogtemperatuursolderen onderscheidt zich van het hard- en zachtsolderen doordat gebruik wordt gemaakt van een gecontroleerde atmosfeer (reducerend of inert gas of vacuüm) om de vorming van oxyden te voorkomen en tevens de aanwezige oxyden te reduceren. Bij het zacht- en hardsolderen wordt deze functie vervuld door een vloeimiddel. Hier zal voornamelijk het hardsolderen worden behandeld.

Solderen versus lassen

Wanneer is solderen te prefereren boven verbindingstechnieken zoals b.v. lassen? Lassen zal vanwege de hoge werktemperatuur niet altijd mogelijk zijn doordat veranderingen in fysische en chemische eigenschappen en vervormingen kunnen optreden. Solderen biedt dan vaak een uitstekend maar vooral ook verantwoord alternatief. Hieronder volgt een aantal situaties waarbij het solderen zonder meer de voorkeur geniet.

Wanneer verschillende typen materialen aan elkaar verbonden dienen te worden, zoals:

- RVS aan keramiek (o.a. vacuümschakelaars)

- RVS aan koper (o.a. warmtewisselaars)

- RVS aan aluminium (o.a . pannebodems) - afb. 1 -

- Indien er sprake is van een grote serie vooral kleine produkten (automobielindustrie) - afb. 2 -

- Indien een produkt veel verbindingen heeft op een relatief klein oppervlak (elektronica)

- Indien de soldeercyclus een onderdeel kan vormen van een eventueel noodzakelijke warmtebehandeling (gereedschapsstaal, martensitisch RVS)

- Indien er hoge eisen worden gesteld aan de maatnauwkeurigheid van de constructie (fietsenindustrie)

Afb. 1 Pannebodems.

Afb. 2 Kleine produkten voor de automobielindustrie.

Bij het lassen wordt een verbinding verkregen waarvan de kwaliteit in grote mate afhankelijk is van de kundigheid van de lasser. Het solderen is tot op zekere hoogte een 'self-operating system', dat voornamelijk wordt geleid door de natuurkundige verschijnselen zoals capillaire werking en is daardoor bij uitstek geschikt voor geautomatiseerde processen. Deze natuurkundige verschijnselen hebben een grote invloed op de resultaten van de soldeerbewerking . Het is daarom noodzakelijk, een aantal criteria in acht te nemen, zoals bevochtiging, diffusie, capillaire werking en spleetbreedte.

Soldeermateriaal

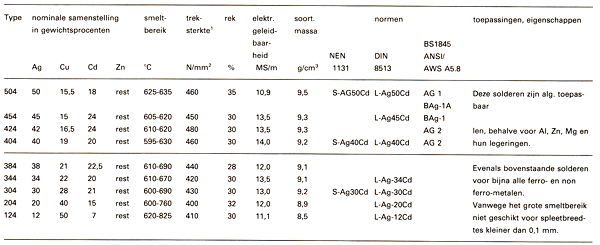

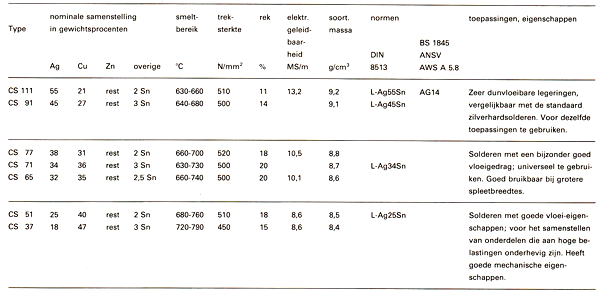

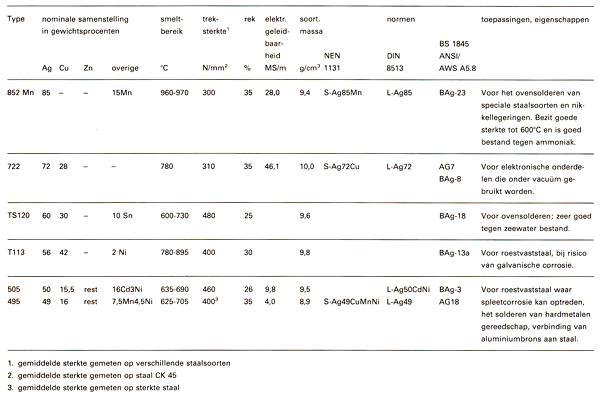

De basis van zilverhardsoldeer wordt gevormd door het zilverkoper eutecticum (72/28) met een smeltpunt van 779°C. Ter verlaging van het smeltpunt zijn zink en cadmium aan het systeem toegevoegd. Beide elementen bevorderen bovendien het bevochtigend vermogen (Tabel 1 ). In verband met de milieu problematiek rond het cadmium is cadmiumvrij zilverhardsoldeer ontwikkeld. De functie van het cadmium is hierbij min of meer vervangen door tin (2-3%) (Tabel 2). Cadmiumvrij zilverhardsoldeer heeft echter over het algemeen iets minder goede vloeieigenschappen. Ter compensatie van het verlies aan vloeivermogen dient een cadmiumhoudend zilverhardsoldeer derhalve vervangen te worden door een cadmiumvrij zi lverhardsoldeer met een hoger percentage zilver dan oorspronkelijk het geval was. Voor RVS zijn speciale zilverhardsoldeertypen ontwikkeld waaraan nikkel en/of mangaan zijn toegevoegd, met name ook ter verbetering van de corrosie-eigenschappen (Tabel 3).

Tabel 1. Standaard zilverhardsolderen.

Tabel 2. Cadmium-vrije zilverhardsoldeer.

Tabel 3. Speciale zilverhardsolderen.

Voor het soldeermateriaal geldt zoals eerder genoemd dat dit een smeltpunt dient te hebben dat lager ligt dan van de beide te solderen basismetalen. Bij een verbinding van RVS aan aluminium zal daarom een soldeermateriaal gebruikt dienen te worden op basis van aluminium (Type HDZ AL 13 [L-ALSi 12 vlgs. DIN 8513) Het solderen van RVS aan keramiek (AI2O3 ) kan alleen worden uitgevoerd in een gecontroleerde atmosfeer (vacuüm of argon). Hierbij zijn twee methoden voorhanden.

- Allereerst het direct solderen met een z.g. actief soldeermaterial. Dit is een legering op basis van koper en zilver met titaan als actief element daaraan toegevoegd.

- De tweede methode bestaat uit een aantal stappen. Het keramiek wordt gemetalliseerd met een molybdeenmangaan pasta. Vervolgens wordt een nikkellaag aangebracht. Daarna kan het keramiek met de nikkelcoating in een gecontroleerde atmosfeer worden gesoldeerd aan RVS met eutectisch zilverkoper (HDZ 722 [L Ag 72 vlgs. DIN 8513]) (Tabel 3).

De laatstgenoemde methode levert de betrouwbaarste verbinding op. Keramiek is een materiaal dat op dit moment volop in de belangstelling staat door zowel zijn thermisch isolerende als zijn elektrisch

supergeleidende eigenschappen. Er wordt daarom binnen het NIL (de TC-l-A-commissie) ook aandacht besteed aan de soldeermogelijkheden van o.a. RVS aan verschillende soorten keramiek zoals o.a. Al2O3.

Het solderen van RVS

Austenitisch RVS

Zoals bekend is een belangrijk punt bij austenitisch RVS dat de ongestabiliseerde kwaliteit onderhevig is aan carbidevorming in het temperatuurgebied van 450°C tot 900°C. Bij het solderen met een zilverhardsoldeer bevindt het materiaal zich slechts kort in dit gevaarlijke gebied, zodat carbidevorming tot een minimum beperkt blijft. Over het algemeen wordt bij het solderen gebruik gemaakt van de gestabiliseerde en laag-koolstofhoudende kwaliteiten welke voor lastoepassingen zijn ontwikkeld. Dit zijn de Ti-gestabiliseerde (AISI 321) of Nb + Ta gestabiliseerde (AISI 347) en laagkoolstofhoudende (AISI 304L en 316L) kwaliteiten. Voor het solderen dient het basismetaal zoveel mogelijk spanningsarm te zijn daar anders spanningscorrosie in de vorm van interkristallijne penetratie van vloeibaar soldeer in het basismetaal kan optreden. Ter voorkoming van spanningscorrosie kan het basismetaal ook eerst van een nikkellaag worden voorzien. Ten slotte dient nog te worden opgemerkt dat austenitisch RVS een geringe warmtegeleiding en een grote uitzettingscoëfficiënt heeft. Het materiaal dient daarom langzaam en gelijkmatig over een relatief groot gebied te worden opgewarmd tot de benodigde soldeertemperatuur bereikt is.

Ferritisch RVS

Verhitting boven 950°C leidt bij ferritisch RVS tot korrelgroei. Het is daarom aan te bevelen een laagsmeltend zilverhardsoldeer te gebruiken, zodat de verhittingstijd tot een minimum beperkt kan worden (bijvoorbeeld HDZ CS 111 (L-Ag 55 Sn DIN 8513) (tabel 2). Het gebruik van standaard zilverhardsoldeer (AgCuZnCd) kan in een vochtig milieu evenwel leiden tot spleetcorrosie. De toevoeging van nikkel aan het zilverhardsoldeer heeft het gevolg dat na het solderen een nikkelrijke laag wordt gevormd op het grensvlak soldeer/ basismetaal, deze nikkelrijke laag is licht kathodisch ten opzichte van het zilver en wordt daardoor beschermd tegen corrosie. (b.v. HDZ 505,495 [L-Ag 50 Cd Ni, L-Ag 49 vlgs DIN 8513]) (tabel 3) .

Martensitisch RVS

Bij het solderen van martensitisch RVS dient de soldeercyclus verenigbaar te zijn met de warmtebehandeling (harden) van het basismetaal. Solderen beneden de hardingstemperatuur heeft tot gevolg dat zowel de hardheid als de corrosievastheid zullen afnemen. Martensitisch RVS zal derhalve voornamelijk kunnen worden ovengesoldeerd.

Precipitatiehardend RVS

Deze legeringen bieden de mogelijkheid om de soldeercyclus te combineren met de oplosgloeibehandeling. Precipitatiehardend RVS is evenals austenitisch RVS gevoelig voor spanningscorrosie. Daar de warmtebehandelingen voor deze legeringen verschillen zijn specifieke soldeerprocessen voor iedere legering vereist. Ook hier geniet daarom het ovensolderen de voorkeur.

Vloeimiddel

De functie van een vloeimiddel is zoals eerder genoemd het verbeteren van de bevochtiging door het verwijderen van de aanwezige oxydehuid en het voorkomen van oxydatie tijdens het soldeerproces. Voor het hardsolderen van RVS wordt een vloeimiddel gebruikt op basis van boraten en/of fluoroboraten. Er wordt hierbij onderscheid gemaakt tussen twee typen vloeimiddelen:

- Het hoger fluorhoudende vloeimiddel HDZ 630 F (F-SH1 vlgs. DIN 8511) met een werkgebied van 500° tot 800°C. Dit vloeimiddel kan met water worden verwijderd.

- Het hoger boorhoudende vloeimiddel HDZ 700F (F-SH2 vlgs. DIN 8511) met een werkgebied van 800° tot 1150°C. Dit vloeimiddel laat een vrij taai residu achter en dient dus mechanisch te worden verwijderd.

Bij het solderen van twee veschillende metalen dient het vloeimiddel resistentere oxydehuid te kunnen reduceren. Voor het solderen van RVS aan koper kan een vloeimiddel als bovengenoemd worden gebruikt. Bij het solderen van RVS aan aluminium dient een speci aal voor aluminium ontwikkeld vloeimiddel te worden gebruikt Al13 (F-LH1 vlgs. DIN 8511 ).

Ten slotte

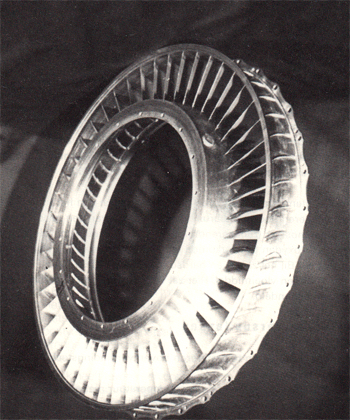

Tenslotte kan worden gezegd dat solderen als verbindingstechniek naast het lassen meer aandacht verdient. Vooral de ontwikkelingen in het hoogtemperatuurgebied (o .a. ruimtevaart) hebben geleid tot soldeerlegeringen, die toepasbaar zijn bij hoge temperatuur en druk (o.a. turbineschoepen) - afb. 3 - . Dit zijn hoogzuivere soldeerlegeringen op basis van edelmetalen als goud en palladium maar ook op basis van nikkel. Het gebruik van edelmetalen in een verbinding zal om economische redenen in eerste instantie leiden tot een zekere terughoudendheid. In de praktijk blijkt echter dat gebruik van dergelijke legeringen zal leiden tot een minimaal verbruik per verbinding en een zeer gering uitvalpercentage. Daarenboven bezitten de produkten (b.v. turbineschoepen) een dermate hoge intrinsieke waarde, dat de prijs van de soldeerverbinding slechts een fractie van de totaalprijs zal uitmaken.

Afb. 3 Turbineschoepen.