Lassen van Aluminium en haar legeringen Deel 1 t/m 7

Zuiver aluminium heeft een relatief lage sterkte maar daarentegen een grote taaiheid zelfs tot zeer lage temperaturen. Door zuiver aluminium koud te vervormen of te legeren kan men de sterkte verhogen, maar ook betere corrosie eigenschappen verkrijgen. Afhankelijk van de legeringselementen kan men een oplossingshardende legering (Mg – Mn – Si) of een precipitatiehardende legering (Cu – Mg in combinatie met Si of Zn) verkrijgen. De precipitatiehardende legeringen dienen altijd aansluitend warmtebehandeld te worden. Door op de hierboven omschreven wijze te legeren zijn vele soorten Aluminium verkrijgbaar.

Fred Neessen en Harm Meelker Lincoln Smitweld B.V. Nijmegen

De legeringselementen kan men onderscheiden in primaire- en secundaire legeringselementen. De primaire legeringselementen zijn koper, magnesium, zink, mangaan en silicium. Over het algemeen hebben deze elementen in aluminiumlegeringen de volgende eigenschappen:

• Koper geeft een aanzienlijke verhoging van de sterkte.

• Silicium maakt de legering dun vloeibaar, dit is vooral van belang bij gietlegeringen en lastoevoegmaterialen.

• Mangaan verhoogt enigzins de sterkte en zorgt tevens voor een zeer goede vervormbaarheid.

• Magnesium zorgt voor een aanzienlijke verhoging van de sterkte terwijl een goede corrosieweerstand gewaarborgd blijft. Magnesium in combinatie met silicium geeft een legering die de sterkte verhoogt en tegelijkertijd met een betere vervormbaarheid en extrudeerbaarheid.

• Zink gecombineerd met koper en magnesium geeft een legering met een aanzienlijk hogere sterkte. Deze groep van legeringen geven een natuurlijk herstel van de, onder invloed van het lassen, zacht geworden warmte beïnvloede zone.

Tot de secundaire legeringselementen horen onder andere chroom, ijzer, zirkoon, vanadium, bismut, nikkel en titaan.

Deze elementen worden toegevoegd om specifieke eigenschappen, gericht op een toepassing, aan de legeringen te geven zoals bijvoorbeeld betere:

- warmtebehandelingseigenschappen;

- specifieke sterkte

- specifieke corrosiebestendigheid

- etc.

De elementen Ti – Zr – Be en B worden vaak toegevoegd als korrelverfijners. De secundaire legeringselementen beïnvloeden de lasbaarheid.

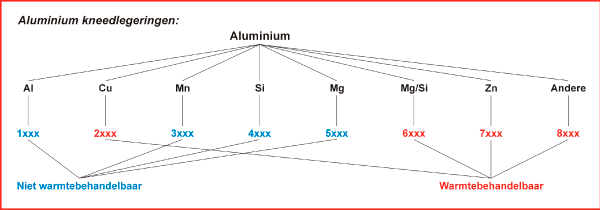

Aanduiding volgens Aluminium Association

De internationaal erkende AA-codering volgens Aluminium Association maakt de keuze van een aluminium legering voor een bepaalde toepassing eenvoudiger. Deze codering benoemt aluminium en vrijwel al haar legeringen. Er is een codering voor de kneed- en gietlegeringen. We beperken ons hier tot de kneedlegeringen.

Voor de kneedlegeringen geldt:

deel 1: een 4 cijferige code gevolgt door

deel 2: een letter, eventueel gevolgt door 1 of meer cijfers die de toestand na een bewerking aangeven.

Bijvoorbeeld:

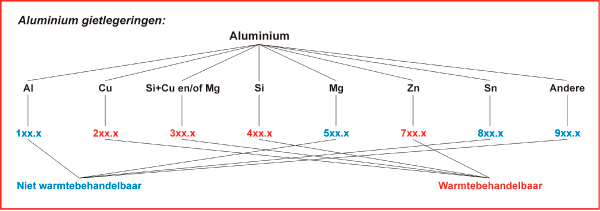

Voor de gietlegeringen geldt, dat er een drie-cijferig getal plus één decimaal wordt gebruikt om iedere legering te onderscheiden. Het eerste cijfer geeft wederom de hoofd-legering aan. Bij de gietlegeringen ontbreekt het modificatiegetal van de kneedlegering. In plaats daarvan worden modificaties hier aangegeven door een prefix (voorvoegsel) in de vorm van een letter. Het tweede en het derde nummer zijn wederom willekeurige getallen die de specifieke legering indiceren.

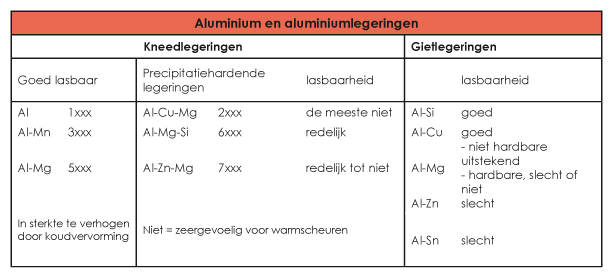

Niet-warmtebehandelbare legeringen ten opzichte van de warmtebehandelbare legeringen

Niet-warmtebehandelbare legeringen:

Het verhogen van de sterkte van de 1xxx, 3xxx, 4xxx en 5xxx, legeringen is mogelijk door middel van koudvervormen. Het koudvervormen veroorzaakt een wijziging in de metallografische structuur. Deze structuur wijziging verhoogt de sterkte en verlaagt de vervormbaarheid.

Alhoewel de 1xxx serie geen legeringen zijn in de strikte zin des woords, worden deze voor het gemak toch Al-legeringen genoemd. Ze worden voornamelijk gebruikt voor hun superieure corrosieweerstand in bijvoorbeeld chemische opslagtanks en pijpleidingen. Dankzij de goede elektrische geleidingseigenschappen worden zij ook voor elektrische aansluitgeleiders toegepast. De 3xxx serie met toevoeging van mangaan heeft een hogere sterkte. Deze legeringen zijn goed koud vervormbaar zonder verlies aan corrosieweerstand. Deze groep van legeringen is niet gevoelig voor warmscheuren. Een typisch toepassingsgebied van de 3xxx serie zijn algemene aluminium constructies.

De 4xxx serie is gelegeerd met silicium. De silicium toevoeging heeft als gevolg dat het smeltpunt van de legering omlaag gaat, hetgeen de vloeibaarheid verbetert en dientengevolge uitermate geschikt is als lastoevoegmateriaal.

De 5xxx serie, AlMg-legering, heeft de hoogste sterkte van de niet warmtebehandelbare legeringen. Hierdoor is deze legering bij uitstek geschikt voor het gebruik in hoger belaste constructies. Deze legeringen hebben een goede lasbaarheid, zijn nauwelijks gevoelig voor warmscheuren en geven na het lassen geen noemenswaardig sterkteverlies.

Bij het lassen van de niet-warmtebehandelbare legeringen ontstaat een warmte beïnvloede zone (WBZ). Elke WBZ doorloopt een temperatuurcyclus van smeltpunt tot kamertemperatuur. Er zal zodoende altijd een zone ontstaan die de rekristallisatietemperatuur van ongeveer 345°C overschrijdt. Hierdoor neemt plaatselijk de sterkte af waardoor in de praktijk de ontwerpsterkte aangepast dient te worden.

De hoge sterkte 5xxx serie legeringen (5083, 5086 en 5456) zijn populair in gelaste aluminium constructies. Dit omdat ze minder gevoelig zijn voor sterkteverlies in de WBZ en een uitstekende ductiliteit hebben. Daardoor kan grote deformatie opgenomen worden voordat scheurvorming optreedt.

Warmtebehandelbare legeringen:

De warmtebehandelbare legeringen, de serie 2xxx, 6xxx en 7xxx bevatten elementen die zowel individueel als in combinatie de sterkte aanzienlijk kunnen verhogen door een optimale warmtebehandeling. Dit wordt veroorzaakt door precipitatieharding.

Precipitatieharding is een combinatie van oplosgloeien en een precipitatie gloeiing. Hierdoor ontstaan uitscheidingen (precipitaten) in het basismateriaal die sterkte verhogend werken. Afhankelijk van de legering en de gewenste eigenschappen varieert de gloeibehandeling.

De koper gelegeerde 2xxx serie heeft een aanzienlijk hogere sterkte en wordt als slecht lasbaar beschouwd. Ze zijn zeer warmscheurgevoelig. De legeringen 2014, 2219 en 2519 zijn lasbaar mits men aan bepaalde voorwaarden voldoet.

De combinatie van silicium en magnesium als legeringselementen in de 6xxx serie, geeft magnesium-silicaten, die zorgdragen voor een gemiddelde sterkte na warmtebehandeling. Hoewel deze legeringen gevoelig zijn voor warmscheuren zijn ze redelijk lasbaar bij de juiste keuze van naadvoorbewerking en lastoevoegmateriaal. In de gelaste toestand treedt een aanzienlijk sterkteverlies op. Door een juiste warmtebehandeling na het lassen kan de sterkte hersteld worden.

De aluminium legeringen uit de 7xxx serie geven de hoogste sterkte klasse. De legeringen uit deze groep met een hoog kopergehalte zijn niet lasbaar, bijvoorbeeld legering 7075, door een ontoelaatbaar sterkte verlies. Daarnaast zijn ze ook zeer gevoelig voor warmscheuren.

De lager gelegeerde koperhoudende typen zoals bijvoorbeeld 7004, 7005 en 7039 kunnen wel gelast worden, omdat de WBZ door veroudering zich hersteld na verloop van tijd.

De 8xxx serie is gereserveerd voor aluminium dat met andere elementen is gelegeerd. De meeste van deze legeringen worden doorgaans niet gelast.

Bij de warmtebehandelbare legeringen treedt als gevolg van lassen op de smeltlijn en WBZ een degradatie van materiaaleigenschappen op. Dit wordt veroorzaakt door het oplossen van precipitaten (2xxx serie) of groei van precipitaten (6xxx serie). De keuze van de lasprocedure is bepalend voor de materiaaldegradatie. Hoge warmte-inbreng en voorwarmen veroorzaken sterkteverlies en bepalen de uiteindelijke breedte van de warmte beïnvloede zone. Warmtebehandelingen kunnen deze negatieve effecten min of meer oplossen.

Een ander belangrijk onderdeel in de warmte beïnvloede zone van deze legeringen is de smeltlijnzone. Hier kunnen zeer laagsmeltende fase ontstaan tijdens het lassen en bij voldoende trekspanningen in deze zone treedt scheurvorming op. Hoe hoger de warmte-inbreng hoe gevoeliger deze zone is voor warmscheuren. De chemische samenstelling van het lastoevoegmateriaal speelt hierbij een belangrijke rol. Laagsmeltende lastoevoegmaterialen verlagen de scheurgevoeligheid vanwege de lagere krimpspanning door de lagere temperatuur.

Samenvatting Al-legeringen

Aluminium en haar legeringen heeft een ongekend pakket aan eigenschappen zoals licht in haar gewicht, sterk en corrosiebestendig. Ze hebben een uitstekend geleidingsvermogen zowel thermisch als elektrisch en een uitstekend reflectievermogen. Ze zijn vonkvrij, decoratief, kneedbaar, gietbaar en verspaanbaar. Aluminium is in overvloed op de aarde aanwezig en is duurzaam door de uitstekende herwinbaarheid. Door al deze eigenschappen is aluminium een metaal met onbegrensde mogelijkheden. Op zichzelf heeft het weinig constructieve waarde. Door toevoeging van andere elementen (legeringselementen) zijn de toepassingsmogelijkheden welhaast onbegrenst.

Aluminium is een ideaal constructiemateriaal voor het maken van lichtgewicht constructies. In deel 1 – Aluminium legeringen is reeds omschreven dat een geringe toevoeging van de elementen Mg, Mn, Zr, Cu, Si, etc. aan aluminium de mechanische eigenschappen verhogen en de weerstand tegen corrosie in een bepaald milieu eveneens doet toenemen.

Fred Neessen en Harm Meelker Lincoln Smitweld B.V. Nijmegen

Enkele voorbeelden uit de huidige praktijk zijn:

- scheepsbouw: vissersschepen, jachtbouw, hogesnelheids veerboten, etc.

- transportsector: opleggers, tankwagens, treinen, etc.

- automobielindustrie met als voorbeeld Audi en Jaguar maar ook andere automerken.

Een ander voordeel van aluminium is de aanwezigheid op onze planeet van enorme hoeveelheden bauxiet waaruit zuiver aluminium gewonnen wordt.

In deel 2 worden de meest toegepaste lastoevoegmaterialen beknopt omschreven alsmede welke keuze van lastoevoegmateriaal we moeten maken voor welke legering. De keuze van welk type toevoegmateriaal indien 2 of meerdere typen Al-legering(en) aan elkaar gelast moeten worden is van eenvoudig tot zeer complex.

Omschrijving type lastoevoegmateriaal en toepassingsgebied

In Europa voldoen de aluminium gelegeerde MIG-draden en TIG-staven in de meeste gevallen zowel aan AWS A5.10 als aan ISO 18273 specificatie. Al deze MIG-draden en TIG-staven kunnen verlast worden met de inerte beschermgassen zuiver argon, argon/helium mengsels of onder 100% helium. Volgens ISO 14175 zijn dit respectievelijk de beschermgassen I1, I2 en I3.

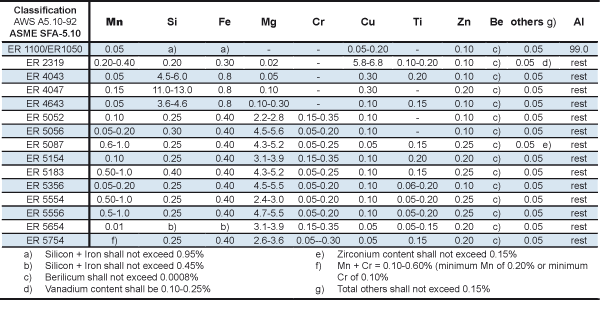

Tabel 1 geeft een overzicht van de meest gebruikte lastoevoegmaterialen en haar chemische samenstelling volgens AWS A5.10.

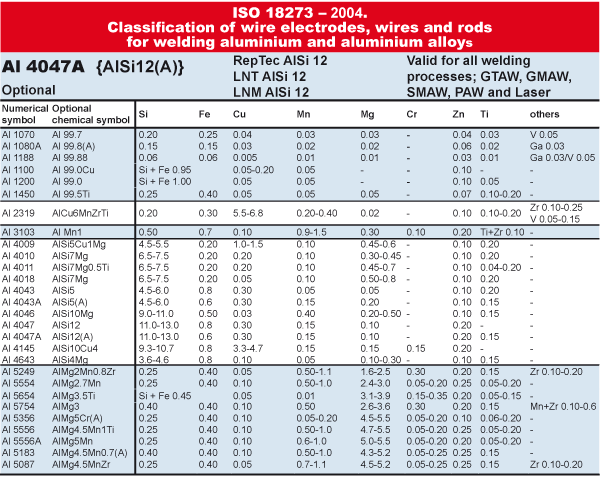

Tabel 2 geeft het classificatiesysteem en chemische samenstelling voor elektroden, TIG-staven en MIG-draden weer volgens ISO 18273.

Selectie criteria

Een keuze van het best toe te passen lastoevoegmateriaal voor iedere toepassing zou eenvoudig zijn indien er alleen maar standaard legeringen, standaard fabricagetechnieken en standaard omgevingscondities zouden zijn. In de praktijk is hier uiteraard geen sprake van. Speciale legeringen en speciale omgevingscondities vragen eveneens speciale lastoevoegmaterialen.

Door onderstaande selectieprocedure stapsgewijs te volgen kan men tot de juiste keuze komen:

- Bepaal type basismateriaal en de te lassen dikte;

- Bepaal het toe te passen lasproces en de daarbij behorende lasnaadvorm;

- Aan welke eisen moet voldaan worden met betrekking tot:

- weerstand tegen scheuren;

- sterkte en ductiliteit lasmetaal;

- mate van corrosie weerstand;

- geschiktheid voor toepassing bij verhoogde temperatuur;

- vloeibaarheid van het lasmetaal;

- is een kleurverschil tussen basismateriaal en lastoevoegmateriaal toelaatbaar;

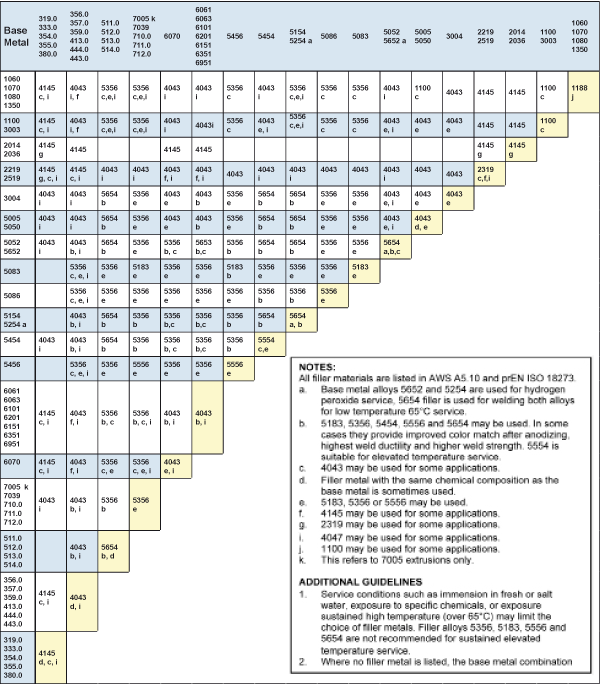

Voor de niet-warmtebehandelbare legeringen kan gebruik worden gemaakt van bestaande keuzetabellen met in achtneming van de te stellen eisen aan de lasverbinding.

Tabel 1: Chemische samenstelling lasdraden (gew. %). Enkele waardes zijn maxima, behalve bij aluminum.

Opmerking:

De lager gelegeerde Mg lastoevoegmaterialen uit de 5xxx groep kunnen gevoelig zijn voor warmscheuren.

Indien de sterkte eigenschappen van de lasverbinding een zeer belangrijk keuze criterium is dan dient speciale aandacht aan de opmenging met het basismateriaal in acht te worden genomen.

Voor warmtebehandelbare legeringen dienen ook in overweging te worden genomen: mate van opmenging, gevoeligheid voor warmscheuren, gevoeligheid voor scheuren in de warmte beïnvloede zone, vervormbaarheid en warmtebehandeling na het lassen.

Tabel 3, Keuze lastoevoegmaterialen voor algemene toepassingen is geldig voor zowel de kneed- als de gietlegeringen.

Algemene beschrijving lastoevoegmaterialen en toepassingsgebieden

ER1100

De lastoevoegmaterialen van de 1xxx serie zijn het zachtst en vragen extra aandacht ter voorkoming van draadaanvoer problemen. In de electro- en chemische industrie past men over het algemeen aluminium basismaterialen toe die geen of nagenoeg geen legeringselementen bevatten. Deze takken van industrie eisen een lastoevoegmateriaal met een gelijkwaardige chemische samenstelling voor de te maken lasverbindingen. ER1100 is in de meeste toepassingen dan het meest geschikte lastoevoegmateriaal, ondanks het feit dat er een kleine hoeveelheid koper in zit.

ER2319

De ER2319 lastoevoegmaterialen zijn gelijkwaardig aan de lasbare legering 2219 uit de 2xxx-serie. De lasverbinding kan men warmtebehandelen en geeft een hogere sterkte en ductiliteit dan de lastoevoegmaterialen uit de 4xxx serie. ER2319 kan worden toegepast in de AlCu-gietlegeringen 2014, 2036 en 2219 die allemaal warmtebehandeld dienen te worden na het lassen.

ER4043, ER4047, ER4643

ER4043

ER4043 is ontwikkeld voor het lassen van warmtebehandelbare basismaterialen of specifieker gezegd voor legeringen uit de 6xxx serie. Dit lastoevoegmateriaal heeft een lager smeltpunt en een betere aanvloeiing dan de lastoevoegmaterialen uit de 5xxx serie. Daarnaast geven lassers de voorkeur aan dit lastoevoegmateriaal vanwege de operationele lasbaarheid en de mindere scheurgevoeligheid bij toepassing in de basislegeringen uit de 6xxx serie.

De 4xxx lastoevoegmaterialen zijn niet geschikt voor het lassen van de AlMg-legeringen zoals 5083, 5086 en 5456 vanwege de vorming van magnesium-silicaat (Mg2Si) in het neergesmolten lasmetaal waardoor een verlaging van ductiliteit en een toename van de scheurgevoeligheid in de lasverbinding optreed.

ER4047

Het toevoegmateriaal ER4047 is oorspronkelijk ontwikkeld als hardsoldeer metaal vanwege het voordeel van een lage smelttemperatuur en betere vloeibaarheid. Eigenschappen die in sommige lastoepassingen zeer bruikbaar zijn. Zo kan het lastoevoegmateriaal ER4047 worden toegepast als vervanger van ER4043.

Tabel 2. Gebaseerd op ISO 18273

ER4047 heeft een aanmerkelijk hoger siliciumgehalte (12% in plaats van 5%) waardoor het risico op warmscheuren verder afneemt en de afschuifsterkte van hoeklassen zelfs toeneemt. Alle lastoevoegmateriaallegeringen uit de 4xxx serie zijn geschikt om toe te passen bij een constante verhoogde temperatuur, bijvoorbeeld boven de 65°C.

ER4643

ER4643, gelegeerd met een kleine hoeveelheid magnesium, is zeer geschikt voor het lassen van de basismaterialen uit de 6xxx serie met een dikte van meer dan 10 mm die na het lassen warmtebehandeld moeten worden. De samenstelling van het lasmetaal in de verbinding met een iets hoger magnesiumgehalte maakt oplossend gloeien minder ktitisch, met behoud van goede mechanische eigenschappen, dan lassen met ER4043.

Bij ER4043 bepaalt de hoeveelheid opmenging de uiteindelijke mechanische eigenschappen na oplossend gloeien.

ER5356, ER5183, ER5087, ER5556

Deze lastoevoegmaterialen zijn ontwikkeld voor het lassen van de basismaterialen uit de 5xxx serie.

ER5356

Het ER5356 lastoevoegmateriaal is de meest gebruikte legering, omdat deze het beste overeenkomt met de meest gangbare basislegeringen. Het neergesmolten lasmetaal heeft een goede sterkte en de draad een goede doorvoerbaarheid tijdens het MIG-lassen.

ER5183, ER5087 en ER5556 zijn variaties op ER5356 met een iets hogere sterkte. Deze 5% Mg gelegeerde draden worden toegepast wanneer de 5xxx-serie basismaterialen combinaties worden gelast of aan de warmte-behandelbare 6xxx en 7xxx serie legeringen. Een beperking van deze lastoevoegmaterialen is de ongeschiktheid voor toepassing bij temperaturen boven 65°C. Dit is te wijten aan de vorming van Al2Mg bij verhoogde temperaturen op de korrelgrenzen (kunstmatige veroudering) die de legeringen gevoelig maakt voor spanningscorrosie.

Note: Because design, fabrication and welding variables affect the results obtained in applying this type of information, the serviceability of a product or structure is the responsibility of the builder / user.

ER5454

Evenals de basislegering 5454 is dit lastoevoegmateriaal ontwikkeld voor toepassingen bij hogere temperaturen zonder aan spanningscorrosie onderhevig te zijn. De legeringen 5454 en 5554 hebben minder dan 3% magnesium. Dit maakt ze bij uitstek geschikt voor toepassing bij hogere temperaturen.

Het ER5554 lastoevoegmateriaal is ook geschikt om het basismateriaal 5454 aan de basismaterialen uit 6xxx-serie te lassen (ongelijksoortige verbindingen).

ER5654, ER5154

Het lastoevoegmateriaal ER5654 heeft een hoge zuiverheidsgraad en is laag in Cu en Mn. Dit maakt het lastoevoegmateriaal ER5654 bij uitstek geschikt voor toepassingen van opslag en transport van zeer reactieve chemische stoffen, zoals waterstofperoxide (H2O2).

ER5154 is minder zuiver dan het lastoevoegmateriaal ER5654. Het Mg-gehalte van de legeringen ER5654 en ER5154 ligt boven de 3%, waardoor deze laslegeringen niet geschikt zijn voor langdurige toepassing op een verhoogde temperatuur.

Eigenschappen lasverbindingen

Lasmetaal is een mengsel van lastoevoegmateriaal en basismateriaal.

Sterkte, ductiliteit, weerstand tegen scheuren tijdens het lassen, weerstand tegen corrosie, warmte-behandelbaarheid en andere eigenschappen kunnen worden beïnvloed door de opmenging van het lasmetaal met het basismateriaal. De opmenging is een functie van de lasnaadvorm, lasproces en lasprocedure. In het algemeen kan gesteld worden dat, vermindering van opmenging het gevaar van scheurvoming daalt.

Lasnaadvormen die voorzien zijn van de juiste afschuiningshoek geven uiteindelijk een geringere opmenging. Dit heeft als gevolg dat het risico op warmscheuren ook kleiner wordt. In het algemeen moet voorverwarmen vermeden worden. Meerdere dunne lagen gelast met een hoge lassnelheid, waardoor de warmte-inbreng gereduceerd wordt, heeft de voorkeur boven het lassen met een gering aantal lagen gelast met een hoge warmte-inbreng.

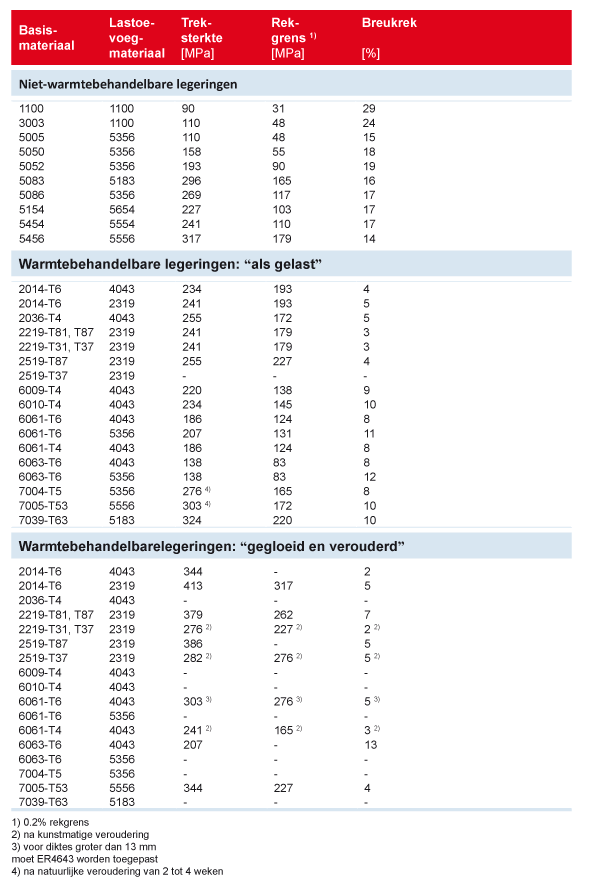

Tabel 4 geeft een overzicht van mechanische eigenschappen (richtwaarden) van MIG gelast lasverbindingen voor de warmtebehandelbare en niet-warmtebehandelbare legeringen.

Vele van de meest voorkomende aluminium legeringen kunnen gelast worden zonder dat een lagere corrosiebestendigheid zal optreden. De keuze van het lasproces heeft geen invloed op de corrosiebestendigheid.

De uitstekende corrosiebestendigheid van de 1xxx, 3xxx, 5xxx-serie en 4xxx niet-warmtebehandelbare legeringen worden niet noemenswaardig beïnvloed door het lassen. De ongelijksoortige verbindingen binnen deze materiaalgroepen hebben eveneens een goede corrosiebestendigheid.

Legeringen uit de 5xxx-serie met meer dan 3% magnesium en toegepast op hogere temperaturen (boven 65°C) zijn gevoelig voor spanningscorrosie. Voor deze toepassingen dien men zowel basis- als lastoevoegmaterialen in te zetten met een lager magnesiumgehalte zoals ER5454.

De aluminium-magnesium-silicium warmtebehandelbare legeringen zoals 6061 en 6063 hebben over het algemeen een goede weerstand tegen corrosie, zowel in de gelaste als ongelaste toestand. Echter, toegepast in een vochtige omgeving (zoals zeewater) is de warmte-beïnvloede zone gevoelig voor corrosie.

De 2xxx en 7XXX serie warmtebehandelbare legeringen, gelegeerd met een aanzienlijke hoeveelheid koper en zink en een kleine hoeveelheid magnesium, kunnen een lagere corrosieweerstand hebben door de laswarmte. Precipitaten op de korrelgrens in de HAZ geven aanleiding tot een (elektrisch) potentiaalverschil met de rest van het lasmetaal indien een elektroliet aanwezig is. Er kan selectieve aantasting op de korrelgrenzen ontstaan. Toepassing van een warmtebehandeling zorgt voor een meer homogene structuur en verbetert de corrosiebestendigheid van deze legeringen.

Corrosiebestendigheid

Toepassingen in een specifieke corrosieve omgevingen of met bepaalde chemicaliën, vereist speciale aandacht met betrekking tot de keuze van lastoevoegmaterialen. Deze lastoevoegmaterialen dienen een zeer laag verontreinigingsniveau te hebben of een gelimiteerd gehalte aan sommige legeringselementen. Bijvoorbeeld: Cu en Mn verontreinigingen in de legering 5254 plaat en ER5654 lastoevoegmateriaal voor toepassing in H2O2.

Aluminium-magnesium lastoevoegmaterialen hebben een hoge weerstand tegen algemene corrosie indien toegepast in basislegeringen met eenzelfde gehalte aan magnesium. Desondanks kunnen de lastoevoegmaterialen uit de 5xxx-serie anodisch worden indien toegepast in de minder edele basislegeringen van 1xxx, 3xxx en 6xxx-serie.

Toepassing in een vochtige omgeving geeft putvormige- en algemene corrosie in het lasmetaal.

Een aluminium-silicium lastoevoegmateriaal, zoals ER4043 of ER4047, heeft de voorkeur uit het oogpunt van verbeterde corrosie weerstand boven ER5356 bij het lassen van legering 6061.

In deel 1 - Aluminiumlegeringen - en deel 2 - Keuze van lastoevoegmaterialen - zijn de basismaterialen en lastoevoegmaterialen omschreven. Voor het maken van een lasverbinding zijn niet alleen basismateriaal en lastoevoegmateriaal nodig, echter ook een derde belangrijke component: het lasproces. In deel 3 - Lassen en troubleshooting - zal, zoals de naam weergeeft, uitgebreid aandacht worden besteed aan de stappen die nodig zijn om tot een homogene lasverbinding te komen. Enkele veel voorkomende lasfouten die kunnen optreden bij het lassen van aluminium legeringen zullen kort omschreven worden en in de vorm van een tabel overzichtelijk worden weergegeven.

Om betrouwbare en duurzame aluminium constructies te maken is de lastechniek zeer belangrijk; een vitale schakel in een succesvol productieproces.Bij het lassen van aluminium moeten speciale voorzorgsmaatregelen worden genomen. Vanwege de specifieke fysische eigenschappen als een relatieflaag smeltpunt, een hoge warmtegeleidingscoëfficiënt en de relatief lage hardheid, worden specifieke eisen gesteld aan de toepasbare lasprocessen en de lasapparatuur.

Dit artikel biedt inzicht in de mogelijkheden en beperkingen van 10 gedefinieerde individuele stappen binnen het hele proces van met name het MIG-lassen. Voor- en nadelen van de verschillende opties komen aan de orde om de definitieve resultaten van de gelaste constructie te optimaliseren. Aan de hand van praktische toepassingen zullen de verschillende keuzes en mogelijkheden worden gevisualiseerd.

Het “S2F” of “Start to Finish”-concept

Om een optimaal resultaat te bereiken heeft Lincoln Electric een concept ontwikkeld, dat het hele proces van lassen in 10 stappen beschrijft en waar mogelijk aanbevelingen doet ter optimalisatie van iedere stap in het proces. Omdat het concept alle aspecten van het proces van het begin tot het einde beschrijft, is de naam voor dit concept “S2F” ofwel “Start to Finish”.

De individuele stappen binnen het proces van lassen zijn:

- te lassen basismateriaal inclusief lasnaadvoorbereiding en voorwarmen;

- het lasproces; type lasboog, lasprogramma’s, etc.;

- het beschermgas;

- het lastoevoegmateriaal; chemische samenstelling en oppervlaktegesteldheid;

- de contactbuis;

- het laspistool en de liner;

- de draadaanvoerunit (ook push-pull);

- de lasstroombron;

- de lasser en zijn vaardigheden;

- preventie.

De stappen uitgewerkt in de volgende hoofdstukken.

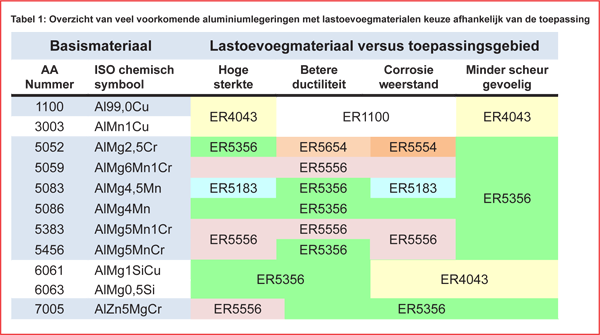

Te lassen basismateriaal

In Deel 1 - Aluminium legeringen - is uitgebreid aandacht besteed aan de basismaterialen. De keuze van het basismateriaal in relatie tot de toepassing is reeds tijdens de ontwerpfase gemaakt. Meestal is de keuze gebaseerd op de mechanische eigenschappen en/of de corrosieweerstand. Zelden zal er een keuze gemaakt worden op basis van lasbaarheid. Tabel 1 geeft enkele keuzemogelijkheden van toevoegmateriaal afhankelijk van de toepassing. De in tabel 1 genoemde basismaterialen komen in de praktijk veelvuldig voor. Voor een uitgebreidere lijst met de keuze van lastoevoegmaterialen voor algemene toepassingen zie tabel 3 in Deel 2 - Keuze lastoevoegmaterialen.