Blog Frans Vos - Het verbindenverbond

Lachende gezichten, sommigen met het guitige van jeugdig en ongebreideld enthousiasme in de snoet verwerkt, struinen weer over de plaveien naar de ingang van het campusgebouw. Nog meer dan ooit wordt er omgedraaid als er in de rug een bekende stem het geroezemoes weet te overstemmen met een warm ‘Hoi Katleen’ en ‘Hallo Jaap’. Struinen wordt dralen om naar binnen te gaan, want er is nog zoveel te vertellen en te verhalen over al die tijd dat samenkomen niet met het dagelijkse leven kon samengaan. Verbondenheid tussen mensen is weer onder de mensen, misschien en hopelijk meer dan ooit. Met elkaar verbinden, niet in de virtuele, maar in de reële wereld, is een wezenlijk, onontbeerlijk en heerlijk deel van het leven.

Door Frans Vos - Materials Consult bv

Ik sta ze met brede glimlach te bewonderen, kijkend vanuit het raam in de aula waar ik nog eenzaam op de nieuwe lichting van de studenten lasingenieur wacht. Ergens in die studentenmassa staan ze nog een babbeltje met elkaar te slaan. De opleiding lasingenieur is een ‘Master na Master’ en dus komen de studenten uit verschillende afstudeerrichtingen, uit verschillende campussen en uit verschillende landen. Elkaar ontmoeten en leren kennen is de logica zelve en een conditio sine qua non om als toekomstig lasingenieurs het lidmaatschap van het ‘verbond voor gedrevenheid en passie voor het verbinden’ aan te gaan.

(bron: istock)

Het verbindende werk dat ze daar op da campusplaveien verrichten, zal hun ook ten goede komen als ze over een jaar in de wereld van het praktijk’leven’ terecht komen. Als ingenieurs zullen ze weldra op de werkvloer, tussen en in overleg met de mensen van de werkelijke realisatie staan. Of dat zou toch zo moeten, want ik heb het ook al anders weten gaan. Zo was het Willy, toenmalig verantwoordelijke van het werkhuis van het departement materiaalkunde aan de KU Leuven, die mij – en met mij menig collega-assistent – een eerste wijze les leerde. Ik was toen vertegenwoordiger van de assistenten in de departementsraad en had van enkele collega’s de opmerking ontvangen dat, als zij iets wilden laten maken in het werkhuis, de realisatie van dat iets wat langer op zich liet wachten dan bij vele andere assistenten die bij het werkhuisteam een opdracht plaatsten. Ik toog dus naar Willy en legde hem de opmerkingen voor. Een monkellachje met een gespeeld accent van verontwaardiging verscheen op zijn gezicht, waarop hij betoogde dat er ‘twee soorten assistenten’ waren die met hem een opdracht kwamen bespreken. Tijdens een dergelijke bespreking kon het natuurlijk wel eens voorvallen dat Willy op basis van zijn ervaring en beroepseer adviseerde om de ontwerptekening hier en daar wat aan te passen, bijv. omdat een door de assistent beoogde radius wat te kort door de bocht ging of omdat een afstand tussen een boorgat en de rand toch iets te nipt was om, uiteraard rekening houdend met de beoogde toepassing van het te realiseren iets, nog voldoende stevigheid te bieden. “En dan”, betoogde hij verder, “had je twee mogelijke reacties”, alias ‘twee soorten assistenten’. De ene mogelijke reactie was: “Ik ben hier de ingenieur, ik zal het wel weten, dus moet je het zo uitvoeren zoals ik het heb getekend.” De andere mogelijke reactie was: “OK, geen probleem, ik neem het terug mee naar mijn bureau en bekijk even hoe ik met je opmerkingen kan rekening houden. Ik kom het dan later wel opnieuw voorleggen.” “Wie van de twee denk je dat we het snelste zullen bedienen?”, was daarop Willy’s hamvraag. De boodschap was duidelijk en elk antwoord overbodig.

(bron: istock)

De (verstands)verhoudingen tussen afdelingen van eenzelfde bedrijf is een ander aspect waarvoor de studententijd een belangrijke leerschool kan zijn. Met elkaar verbinden gaat immers veel verder dan de verbondenheid onder de studenten alleen. Dat ook enige beleefdheid ten aanzien van en overleg met de docenten aangewezen is, hoeft geen betoog, maar hier wil ik het vooral even hebben over het respect voor en overleg met alle afdelingen waar je als student en docent mee samenwerkt. Dat gaat van de andere onderzoeksafdelingen en departementen over het onderhoudsteam tot de centrale diensten. Zo zijn er elk jaar wel enkele eindwerken die qua timing spaak lopen omdat de betrokken student het moeilijk heeft om met een andere, voor zijn eindwerk broodnodige, afdeling te connecteren. Zo was er enkele jaren geleden die ene student lasingenieur die voor zijn eindwerk niet alleen in het labo metallurgie, maar ook in het labo chemie de nodige experimenten moest verrichten. Het eerste contact met de laboverantwoordelijke van chemie was gelegd door de assistent die de realisatie van het eindwerk zou begeleiden, waarop deze de student inlichtte dat de laboverantwoordelijke chemie hem verwachtte voor een eerste kennismaking, een overleg in verband met wat de student nodig had aan labo-oppervlakte en -apparatuur en, niet te versmaden in een chemielabo, het doornemen van de veiligheidsinstructies. Blijkbaar moet de student daarop een ‘ik-krijg-carte-blanche’ ervaring hebben gehad, want onverdroten toog hij naar het labo chemie, nam een leegstaande afzuigkast in beslag en begon zelfs al wat in de kasten met glaswerk, pipetten en roerstaafjes te rommelen alvorens de laboverantwoordelijke hem opmerkte, vroeg wat hij kwam doen en waar hij mee bezig was.

Het zal u niet verwonderen dat het heel wat moeite heeft gekost om die student de betekenis van de woorden ‘kennismaking’, ‘overleg’ en ‘samenwerken’ te doen inzien en dat het toch wel zijn tijd heeft nodig gehad alvorens de verstandhouding tussen de afdeling chemie en de student weer wat genormaliseerd was. Uiteraard mogen en moeten studenten wat krediet krijgen, maar er kan toch redelijkerwijze worden verwacht dat de elementaire beginselen van ‘respect’ en ‘hoe samenwerken en samenleven’ toch al gekend zijn alvorens iemand aan een eindwerkstudie begint. Daar waar het studentvoorbeeld betrekking heeft op interne bedrijfscommunicatie in functie van een interne projectrealisatie, is een goede verstandhouding tussen de bedrijfsafdelingen uiteraard ook van cruciaal belang naar de klanten en andere externe stakeholders toe. Zo heb ik ooit een levendige discussie mogen meemaken tussen de inspectie-afdeling en het metallurgisch labo van een bedrijf dat actief was in de bouw van industriële installaties. Het onderwerp: Het uitvoeren van on-site hardheidsmetingen overheen laszones. Zoals reeds werd geduid in het artikel ‘Materialen vermaken’ in het vorige ALURVS magazine bestaat een laszone uit het lasmetaal en – aan beide zijden van de lasnaad – de overgangszones en de warmte-beïnvloede zones (WBZ’s).

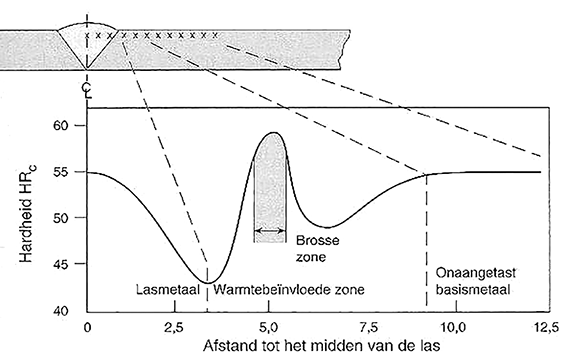

In verschillende situaties is het nodig om na realisatie van de las on-site hardheidsmetingen uit te voeren overheen de volledige laszone, i.e. van basismateriaal 1, over WBZ 1, over overgangszone 1 naar het lasmetaal en zo verder over overgangszone 2 en WBZ 2 naar basismateriaal 2. De redenen om zulke hardheidsmetingen uit te voeren zijn divers en kunnen gaan van inspectieverplichtingen, over klantvereisten tot vermoedens van een minder gunstige las. Op basis van de hardheidsmetingen kan dan worden nagegaan of het hardheidsverloop overheen de laszone een normaal verloop kent of dat er niet aanvaardbare variaties in hardheden overheen de verschillende gebieden of binnen een WBZ zijn (binnen een WBZ zijn ook verschillende subgebieden te onderscheiden, zoals beschreven in ‘Materialen vermaken’). Ter illustratie wordt hieronder een didactisch plaatje gegeven van een zeer wispelturig verloop van hardheden overheen de helft van een laszone. De zeer lage hardheden zouden daarbij bijvoorbeeld kunnen te wijten zijn aan een lokale, sterke korrelgroei, terwijl de zeer hoge hardheden bijvoorbeeld kunnen wijzen op de aanwezigheid van martensiet in een voor het overige ferritischperlitisch staal. Voor zij die nu beginnen te paniekeren: De combinatie van beiden heb ik nog maar zelden gezien tijdens mijn twintigjarige carrière als schade-analist.

De discussie die werd gevoerd tussen de inspectie en het labo was of een laszone waarin on-site hardheidsmetingen zouden worden uitgevoerd voorafgaand aan de metingen nog moest worden gereinigd en geëtst of niet. De inspectie-afdeling meldde dat volgens hen, ‘en ook volgens de klanten’, al zeker het etsen niet nodig was. De metallurg van dienst was er anderzijds rotsvast van overtuigd dat het zonder het etsen niet mogelijk was om nauwkeurige, betrouwbare en correct interpreteerbare metingen te verrichten. Argument van de inspectie, en volgens hen dus ook ‘van de klanten’: “Dat kost te veel tijd en dus te veel geld”. Argument van de metallurg: “Als je niet etst voorafgaand aan het uitvoeren van de hardheidsmetingen, kan je ook niet zeker zijn dat je in de WBZ hebt gemeten.” Argument van de Inspectie: “Als je gewoon een reeks hardheidsmetingen op een lijn overheen de las uitvoert, heb je sowieso de WBZ mee gemeten en kan je aan het verloop van de hardheden overheen die lijn wel zien waar de WBZ ligt.” Tegenargument van de metallurg: “In vele gevallen is de WBZ dermate smal dat je met de afstand die jullie (lees: de inspecteurs) tussen de individuele meetpunten leggen nooit zeker kan zijn dat je de WBZ mee hebt gemeten, terwijl dat in vele gevallen net de kritische zone is.” Ik bespaar u alle verdere woord en wederwoord, maar ik kan u wel nog meegeven dat het een pingpong-rally met vele palletslagen over en weer is geworden.

Wat mijn standpunt in deze is? Ik sympathiseer voor de volle 100% met de metallurg. Het is inderdaad onmogelijk om een correct rapport van dergelijke on-site hardheidsmetingen op te stellen als je niet volledig zeker bent in welk gebieden van de laszone je hebt gemeten. Enkel als je via het etsen de grenzen tussen de verschillende gebieden blootlegt, kan je zeker zijn dat je meetpunten ook effectief in de respectieve gebieden van de laszone liggen. Ook dat is terug naar de schoolbanken: Tussen de lijntjes kleuren is ook iets dat we hebben moeten leren. Nu, toegegeven, als de voorgedrukte, zwarte lijnen in het kleurboek dicht tegen elkaar lagen was het niet altijd gemakkelijk om met kleurpotlood of stift mooi binnen het kleine gebiedje te blijven, maar de voorgedrukte lijnen gaven tenminste een houvast voor waar je exact moest kleuren. Als je de grenslijnen niet ziet liggen, als je de soms zeer smalle WBZ niet zichtbaar maakt, hoe ben je dan zeker dat je op de juiste plaats meet? Argument van de inspectie: “Ja maar, de WBZ ligt vlak naast de lasnaad, dus als je vlak naast de lasnaad meet, heb je sowieso de WBZ gemeten”. Argument, eerder een vragensalvo van de metallurg: “Wat betekent ‘vlak naast’ de lasnaad meten? Is dat exact aan de overgang? Ben je dan zeker dat je in de WBZ meet of meet je dan de overgangszone? En hoe breed is die overgangszone dan? (nvdr: Toegegeven, de overgangszone is zeer smal en bij etsen zelden te visualiseren, maar ze is er wel). En wat doe je dan met de overgang tussen WBZ en basismateriaal? Als je niet etst, zie je die hoe dan ook niet liggen.”

Het moge duidelijk zijn: Etsen voorafgaand aan on-site hardheidsmetingen is de enige mogelijkheid als je zeker wil weten in welk gebied van de laszone, in het bijzonder of je binnen de WBZ aan het meten bent. Een fotootje na het etsen en na het meten van de hardheden is voor de rapportage dan trouwens mooi meegenomen. De technische en rapporterende correctheid is trouwens niet het enige argument pro de ‘etsen-voor-hardheid-meten’ aanpak. Het correct informeren van de klant zou een nog grotere drijfveer van inspectiediensten moeten zijn. De klant is niet gebaat bij een goedkope(re) inspectiewijze als de goedkope(re) inspectievariant geen betrouwbare inspectieresultaten oplevert. Stel je maar eens voor dat je omwille van een zeer smalle WBZ geen hardheidsmeting in de WBZ hebt uitgevoerd en dat net daar te hard of te zacht materiaal is ontstaan dat later tot scheurvorming leidt. Het zal de klant op dat ogenblik heel wat meer geld kosten dan de meerkost van een (meer) betrouwbare inspectiemethode.

Enkel via een bewezen betrouwbare verbinding zullen de gelaste componenten duurzaam verbonden blijven.

Excuus, ik moet mijn betoog even onderbreken. Ik zie net dat een trouwe lezer van het ALURVS-magazine inmiddels de hand in de lucht heeft gestoken en graag een vraag zou stellen. Vraagt u maar. Of ik het verschil tussen de zichtbare en de onzichtbare WBZ hier niet uit het oog ben verloren? Inderdaad, u hebt helemaal gelijk. De onzichtbare WBZ is er zeker ook nog, maar kan niet via de etsing worden gevisualiseerd. Vermoedelijk is het daarmee dat ik de onzichtbare WBZ-subzone uit het oog ben verloren. Nochtans is er in de onzichtbare WBZ ook nog sprake van een gewijzigd spanningsniveau in vergelijking met het spanningsniveau in het basismateriaal. Vlak naast de zichtbare WBZ aan de zijde van het basismateriaal zou je dus ook nog een variatie in hardheid kunnen meten. Het verschil in spanningsniveau – en dus in hardheid – in vergelijking met het basismateriaal is in de onzichtbare WBZ echter veelal zo gering dat het slechts zelden technisch relevant is. Maar juist is juist, de vraagsteller heeft een punt.

U ziet, ik ben soms ook wel tot compromissen bereid. Ik grossier echter niet in compromissen op het vlak van technische kwaliteit.

Als de huidige, in sommige kringen schijnbaar trendy kortetermijn-economie van kostenbesparingen voorrang krijgt op technische betrouwbaarheid, moet niet worden verwacht dat ik meewarig kijk van zodra de midden- en lange-termijn-economie onder druk komt te staan omdat de besparingen de duurzaamheid van de verbindingen hebben ondermijnd. Dat geldt op technisch vlak, maar evenzeer als het over medewerkers, leveranciers, klanten, kortom over de verstandhouding tussen mensen gaat.

Enkel met het leggen van kwaliteitsvolle verbindingen ontstaat er duurzame verbondenheid.

De studenten die in mijn ooghoek struinen over de campusplaveien en zij die zich momenteel elders vermeien wens ik veel succes, vele hernieuwde en nieuwe verrijkende verbindingen onderling en met de mensen die hen omringen, en een verdere groei en bloei als mens in positieve verbondenheid.