Neerslagcorrosie en interkristallijne corrosie

In de voorgaande twee artikelen (deel 1 & deel 2) is het een en ander gezegd over diverse corrosietypen. Deze reeks zal worden besloten met de bespreking van neerslagcorrosie en interkristallijne corrosie.

H.L. Anholts

Neerslagcorrosie

Bij het ontwerpen van aluminiumlegeringen is het voor voldoende corrosieweerstand van belang te bedenken dat ionen van verscheidene metalen reductiepotentialen bezitten die kathodischer zijn dan de oplospotentiaal van aluminium en daarom door het aluminium kunnen worden gereduceerd tot hun metallische toestand. Voor elk gereduceerd chemisch equivalent van zogenaamde zware-metaal ionen, wordt er een chemisch equivalent aluminium geoxideerd. Reductie van slechts een kleine hoeveelheid van deze ionen kan leiden tot ernstige plaatselijke corrosie van aluminium, omdat het metaal dat eruit ontstaat neerslaat op het aluminium en aldus een galvanische cel vormt. De belangrijkere zware metalen zijn koper, lood, kwik, nikkel en tin. De effecten van deze metalen op aluminium zijn van het grootste belang in basische oplossingen. In basische oplossingen zijn deze metalen veel slechter oplosbaar en is hun effect ernstiger. Koper is het zware metaal dat het vaakst voorkomt bij toepassingen van aluminium. Een koper ion concentratie van 0,02 tot 0,05 ppm in neutrale of zure oplossingen wordt doorgaans als drempelwaarde beschouwd voor initiatie van putcorrosie op aluminium. Een specifieke waarde voor de koper ion drempel wordt normaliter niet gegeven omdat de neiging tot putcorrosie ook afhangt van:

- de aluminiumlegering

- de pH van het water

- concentraties van andere ionen in het water en dan met name bicarbonaat (HCO-3), chloride (Cl-) en calcium (Ca2+)

- of de gevormde putten open zijn of bedekt

Oplossingen die in aanraking komen met aluminium dienen zo min mogelijk te zijn verontreinigd met koper. De relatief lage corrosieweerstand van aluminium-koperlegeringen is het gevolg van reductie van koperionen die aanwezig zijn in het corrosieproduct van de legering. Ferri (Fe3+) ionen kunnen worden gereduceerd door aluminium, maar vormen geen metallische neerslag. Dit ion wordt zelden aangetroffen tijdens gebruik omdat het bij voorkeur reageert met zuurstof en water onder vorming van onoplosbare oxiden en hydroxiden, met uitzondering in zure oplossingen buiten het passieve gebied van aluminium. Daar staat tegenover dat bij kamertemperatuur de meest anodische legeringen (die met een corrosiepotentiaal van om en nabij -1,0 V versus de standaard kalomelelektrode) ferro (Fe2+) ionen kunnen reduceren tot metallische ijzer en een metallische neerslag produceren op het oppervlak van het aluminium. De aanwezigheid van Fe2+ ionen komt in de praktijk maar zelden voor en bestaat alleen in ontluchte oplossingen of in oplossingen die geen oxiderende stoffen bevatten. Kwik vormt met aluminium met moeite amalgamen omdat de natuurlijke oxidelaag op het aluminium metaal-metaal contact verhindert.

Als echter nadat de twee metalen bij elkaar zijn gebracht, de oxidelaag wordt doorbroken als gevolg van mechanische actie, dan treedt er onmiddellijke amalgaamvorming op en in de aanwezigheid van vocht, verloopt corrosie van het aluminium snel. Aluminium in contact met een oplossing van een kwikzout vormt metallisch kwik, dat dan snel amalgameert met aluminium. Van alle zware metalen, kan kwik de meeste corrosieschade aan aluminium toebrengen. De effecten kunnen ernstig zijn als er mechanische spanningen aanwezig zijn. Afbeelding 1 toont een geval waarbij las in 5083-H131 plaat scheurde als gevolg van aantasting door kwik en zink amalgaam in combinatie met restspanningen als gevolg van het lassen. De corrosieve werking van kwik kan ersntig zijn met of zonder spanning omdat amalgaamvorming, eenmaal op gang gebracht, voortgaat tenzij het kwik kan worden verwijderd. Als een aluminiumoppervlak verontreinigd is geraakt met kwik, dan kan het kwik worden verwijderd met een behandeling met 70% salpeterzuur (HNO3) of door verdampen in stoom of hete lucht. Het is lastig om een veilig kwikniveau te bepalen dat kan worden getolereerd op aluminium. In oplossingen, dienen concentraties die enkele parts per miljoen overstijgen met argwaan te worden bekeken.

Afbeelding 1. Doorsnede door een kruisvormige las in 5083-H131 plaat die is gescheurd onder invloed van kwik. De aantasting werd op gang gebracht door middel van het toedienen van enkele druppels kwikchloride (HgCl2) oplossing en zinkamalgaam op het metaaloppervlak ter plaatse van het omcirkelde gebied (rechts van het midden). V = 0,33X

Interkristallijne corrosie

Interkristallijne corrosie is selectieve aantasting van korrelgrenzen of dicht bij elkaar gelegen gebieden zonder merkbare aantasting van de korrels zelf. Interkristallijne corrosie is een generieke term die verscheidene variaties omvat die verbonden zijn aan verschillende metaalstructuren en thermomechanische behandelingen (afbeelding 2). Interkristallijne corrosie wordt veroorzaakt door potentiaalverschillen tussen de korrelgrensgebieden en de naburige korrels. De locatie van het anodische pad varieert met de verschillende legerigssystemen:

- In 2xxx legeringen is er sprake van een smalle band ter weerszijde van de grens die is verarmd aan koper.

- In 5xxx legeringen is het het anodische bestanddeel Mg2Al3 indien dat een aaneengesloten pad vormt langs de korrelgrens.

- In kopervrije 7xxx legeringen zijn het de anodische zink- en magnesiumhoudende bestanddelen op de korrelgrens.

- In de koperhoudende 7xxx legeringen zijn het koperarme banden langs de korrelgrenzen.

De 6xxx legeringen zijn in het algemeen bestand tegen dit type corrosie, hoewel er lichte interkristallijne corrosie is waargenomen in agressieve milieus. Omdat interkristallijne corrosie is betrokken bij scheurvormende spanningscorrosie (SSC) van aluminiumlegeringen, wordt het doorgaans als schadelijker beschouwd dan putcorrosie of algemene corrosie. Bij legeringen echter die niet gevoelig zijn voor SSC (bijvoorbeeld de 6xxx legeringen), is interkristallijne corrosie gewoonlijk niet ernstiger dan putcorrosie en vertoont de neiging om af te nemen met de tijd. Bij gelijke corrosiediepte is zijn effect op de sterkte evenmin groter dan dat van putcorrosie, hoewel vermoeiingsscheuren naar alle waarschijnlijkheid eerder zullen initiëren op plaatsen met interkristallijne corrosie dan daar waar verspreide putten aanwezig zijn. Evaluatie van interkristallijne aantasting is complexer dan evaluatie van putcorrosie.

Visuele observatie is in het algemeen onbetrouwbaar. Voor de 5xxx legeringen is er een gewichtsverliesmethode ontwikkeld die is geaccepteerd door ASTM. Elektrochemische technieken verschaffen enig bewijs voor de gevoeligheid voor interkristallijne corrosie van een bepaalde legering of microstructuur, maar zulke technieken dienen vergezeld te gaan van metallografisch onderzoek van zorgvuldig geprepareerde doorsneden. Deformatiegeharde 5xxx legeringen die meer dan ongeveer 3% Mg bevatten, worden gevoelig voor interkristallijne corrosie (gesensitiseerd) door bepaalde fabricagecondities of als gevolg van blootstelling aan hoge temperaturen tot ongeveer 175°C. Dit is het resultaat van voortdurende uitscheiding van de sterk anodische Mg2Al3 faze op de korrelgrenzen, die preferent corrodeert in het merendeel van de corrosieve milieus.

ASTM Standaard G 67 geeft een kwantitatieve maat van de gevoeligheid voor interkristallijne corrosie van deze legeringen.

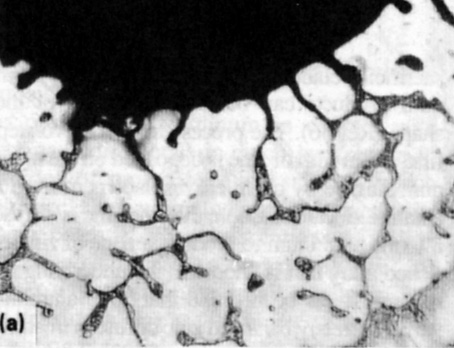

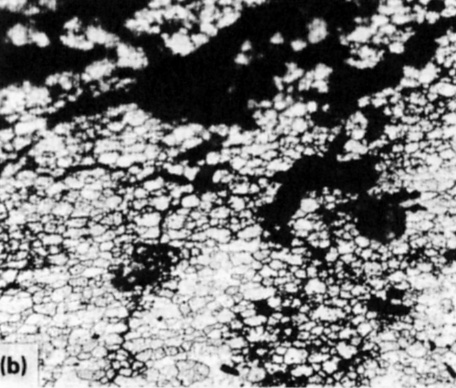

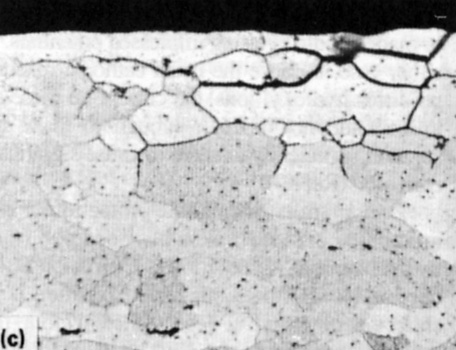

Afbeelding 2. Diverse typen interkristallijne corrosie. (a) Interdendritische corrosie in een gietstructuur. (b) Interfragmentaire corrosie in ongerekristalliseerde kneedstructuur. (c) Interkristallijne corrosie in een gerekristalliseerde kneedstructuur. Alles geëtst met Keller reagens. V = 500X

De methode bestaat uit onderdompeling van proefstukken in geconcentreerd HNO3 bij 30°C gedurende 24 uur en bepaling van het massaverlies per eenheid van oppervlakte dat dan de maat is voor de gevoeligheid voor interkristallijne corrosie. Als deze tweede faze is uitgescheiden als een betrekkelijk continu netwerk langs de korrelgrenzen, veroorzaakt preferente aantasting van het netwerk het uitbrokkelen van hele korrels. Dit uitbrokkelen veroorzaakt tamelijk grote massaverliezen, in de orde van grootte van 25 tot 75 mg/cm2, terwijl het massaverlies bij proefstukken die bestaan uit materiaal dat bestand is tegen interkristallijne aantasting slechts ongeveer 1 tot 15 mg/cm2 bedraagt. Tussenliggende massaverliezen treden op als het precipitaat willekeurig is verdeeld. De parallelle relatie tussen gevoeligheid voor interkristallijne corrosie en SSC en de exfoliatie van deze legeringen maken ASTM G 67 tot een bruikbare screeningtest voor ontwikkelingsstudies van legeringen en processen. Er doet zich echter een probleem voor bij het selecteren van een wel-of-niet goed waarde in milieus anders dan HNO3.

Materiaalproblemen veroorzaakt door SSC, exfoliatie, of corrosievermoeiing van de vroege 2xxx (aluminium-koper) legeringen werden geïdentificeerd met interkristallijne corrosie en werden geweten aan onjuiste warmtebehandeling. Het volume ontwikkelde waterstof die ontstaat bij onderdompeling van geëtste 2xxx (aluminium-koper-magnesium) legeringen in een oplossing die 3% NaCl bevat en 1% HCl gedurende een voorgeschreven tijd is wel gebruikt als kwantitatieve maat voor de ernst van interkristallijne aantasting. Deze benadering is zeker geldig, maar een probleem is dat de correlatie tussen de hoeveelheid ontwikkelde waterstof, of de snelheid waarmee de waterstof wordt ontwikkeld, wordt beïnvloed door tal van factoren, waaronder de legeringssamenstelling, toestand en korrelgrootte. Aangelegde stroom of spanning in neutrale chlorideoplossingen (bijvoorbeeld 0,1 N NaCl) bieden een andere directe methode ter bepaling van de mate van gevoeligheid voor interkristallijne aantasting indien dat vergezeld gaat met een microscopisch onderzoek van metallografische preparaten. Verfijnder elektrochemische benaderingen voor het bestuderen van actief-padcorrosie maken gebruik van potentiodynamische methodes.