Het gedrag van lassen in aluminium

Het gedrag van een lasnaad wordt door verschillende factoren beïnvloed waaronder legering, vorm en warmtebehandelingstoestand van het basismetaal, lastoevoegmetaallegering en lasproces, afkoelsnelheid van de las, het naadontwerp, alle mechanische en thermische postlasbehandelingen en de gebruiksdoeleinden.

J.P. Vermeire

(artikel gepubliceerd in Aluminium nummer 3, 1995- artikel 5)

Wanneer van een V-las de overdikte niet wordt verwijderd, dan zijn de eigenschappen van de warmtebeïnvloede zone (WBZ) van grote invloed op de sterkte van de lasnaad. De samenstelling en structuur van het lasmetaal kunnen echter ook de sterkte, vervormbaarbeid en taaiheid van de lasnaad beïnvloeden. Een booglas is een relatief klein gietstuk dat is vervaardigd van oververhit metaal dat snel in of op een veel grotere metalen matrijs wordt gegoten, waaraan enkele aanvullende legeringselementen door mid del van vermenging worden toegevoegd en waarmee het zich onmiddellijk bindt. De eigenschappen van dit gietstuk worden zowel door de samenstelling als door de afkoelsnelheid bepaald. Hoge stollingssnelheden veroorzaken in het algemeen een fijnere microstructuur en een hogere sterkte en verminderen de aanleg voor warmscheuren. Bovendien wordt dankzij de hoge stollingssnelheden de WBZ kleiner. Door de hoge warmtegeleidbaarheid van aluminium liggen de afkoelsnelheden voor aluminium lassen a ltijd relatief hoog. Factoren zoa ls voorverwarming, lage lassnelheden en kleine werkstukken met grote lasnaden kunnen de afkoelsnelheid echter drukken en het is daarom beter deze factoren te vermijden.

Treksterkte en ductiliteit

Aangezien de twee basistypen van aluminiumlegeringen, niet-warmtebehandelbare en warmtebehandelbare, verschillend reageren op lassen, zullen ze apart worden behandeld.

Niet-warmtebehandelbare legeringen

De niet-warmtebehandelbare legeringen verliezen door de laswarmte de voordelen van vervormingsharding ter plaatse van de WBZ. Op deze plaatsen die zich dichtbij de lasnaad bevinden, keert het metaal terug tot de zachtgegloeide toestand waardoor het over een lagere vastheid en hogere ductiliteit beschikt. Aangezien het gloeien van de WBZ na het lassen nagenoeg volledig is, kan door herhaald lassen van dezelfde lasnaad, bijvoorbeeld ter reparatie, de WBZ iets verwijden. De sterkte van de las neemt echter niet af. Daarom is de minimumsterkte die men bij een stompe las van een niet-warmtebehandelbare legering kan verwachten meestal gelijk aan de minimum treksterkte van het basismetaal in zachtgegloeide toestand. Lasnaden in niet-warmtebehandelbare legeringen vertonen in het algemeen een uitstekende ductiliteit. Ze kunnen zware vervormingen doorstaan voordat ze het begeven. Met name de legeringen met een hogere sterkte (5xxxreeks) zijn in trek aangezien ze over de best op elkaar afgestemde eigenschappen beschikken met betrekking tot basismetaal, HAZ en lasmetaaL Legeringen zoals 5083, 5086 en 5456 worden daarom gebruikt voor veel gelaste constructies dankzij hun hoge sterkte in zachtgegloeide toestand en goede ductiliteit.

Warmtebehandelbare legeringen

Laswarmte vermindert de sterkte van warmtebehandelbare legeringen. Om de structuur te wijzigen zijn echter langere tijden nodig, waardoor factoren als lassnelheid en afkoelsnelheid de uiteindelijke eigenschappen beïnvloeden. Daarom worden de WBZ's meestal slechts gedeeltelijk gegloeid. De verwachte minimum lassterktewaarden worden daarom vastgesteld met behulp van statistische analyse van proefresultaten van een groot aantal lassen. Lasnaden in warmtebehandelbare legeringen tonen in het algemeen een lagere ductiliteit dan die in niet-warmtehehandelbare legeringen. De buigsterkte ligt ook lager dan bij de meeste 5xxx-legeringen. Opmerkelijke uitzonderingen zijn de lasbare 7xxx-legeringen, waarvan de WBZ vrij snel na het lassen veroudert en verhoogde vastheid en goede ductiliteit verschaft. De dikte van de lasnaad kan de laseigenschappen in de warmtebehandelbare legeringen aanmerkelijk beïnvloeden. Dunner metaal kan met een minimum aan warmteinbreng en met hoge afkoelsnelheden worden gelast. Dit houdt in dat de temperatuur minder lang hoog is, wat een hogere lassterkte tot gevolg heeft. Voor dikker metaal waarvoor meervoudige lasgangen noodzakelijk zijn, wordt de voorkeur gegeven aan een groter aantallasrupsen dan enkele grote lasrupsen zodat de tijd op lastemperatuur tot een minimum wordt beperkt. Voorverwarming wordt voor het lassen van warmtehehandelbare legeringen zelden aanbevolen. Hierdoor zou de tijd op lastemperatuur worden verlengd doordat de afkoelsnelheid afneemt en dit heeft een nadelig gevolg voor de laseigenschappen. De sterkte wordt minder en ook kan de corrosievastheid worden aangetast. De sterkte van de las in warmtebehandelbare legeringen kan door reparatielaswerk iets worden verminderd doordat de bijkomende thermische cyclus inwerkt op de WBZ. Door de microstructurele veranderingen gedurende het aanvankelijke lassen en de grotere starheid van de lasnaad, die meestal met reparatielaswerk samengaat, vertonen de warmtebehandelbare legeringen meer neiging tot scheurvorming in de de WBZ of in het lasmetaal dan men zou verwachten. Net zoals bij andere metalen kan een abnormale microstructuur van aluminium in sommige gevallen lasproblemen veroorzaken. Segregatiegebieden zoals strengen laag-smeltende bestanddelen kunnen tot porositeit en scheurvorming leiden. Korrelgrootte en richting kunnen een duidelijk effect hebben op de lasbaarbeid en het lasvermogen. Afbeelding 1 illustreert het effect van ongunstige korrelgrootte en -richting in een smeedstuk van legering 2014-T6 met interkristallijne scheurvorming via de laag-smeltende bestanddelen op de korrelgrenzen.

Afbeelding 1. Interkristallijne scheurvorming in een las tussen een plaat en een smeedstuk.

Ontwerpeigenschappen

Het feit dat warmtebehandelbare en niet-warmtebehandelbare legeringen zeer verschillend worden benaderd wanneer het gaat over het vaststellen van de laskwalificatietreksterkte die op haar beurt nodig is voor het vaststellen van de ontwerpsterkte, kan tot verwarring leiden. Om dit verschil te kunnen verklaren is het noodzakelijk om de twee legeringssystemen met elkaar te vergelijken en te zien hoe ze aan hun-lassterkte komen. Bij niet-warmtebehandelbare legeringen veroorzaakt de warmte geen grote daling in sterkte van de WBZ. Bovendien is de daling niet tijds-maar temperatuursafhankelijk. Bij trekproeven op lassen in deze legeringen breken meestal de gegoten lasrupsen. Wanneer de lasrupsen goed zijn, is er slechts een minimaal verschil in de resultaten van de trekproef te zien. De constructiesterkte kan dus met een gerust hart worden bepaald. Bij warmtebehandelbare legeringen veroorzaakt de laswarmte een relatief grote daling van de sterkte van de WBZ. Langere perioden op lastemperatuur verhogen die daling. Een gelaste 6061-T6-legering bezit een kenmerkende lassterke van slechts circa 2/3 van die van de basismetaalsterkte; bij langere lastijden kan deze verhouding nog lager liggen. Zelfs bij goede lasnaden kunnen de trekproefresultaten een grote spreiding vertonen. Dit verklaart waarom legeringen van deze twee systemen (niet-warmtebehandelbaar en warmtebehandelbaar) in ongelaste staat over dezelfde eigenschappen kunnen beschikken maar dat hun ontwerpsterkte in gelaste toestand zeer verschillend kan zijn.

Warmtebehandeling na het lassen

De warmtebehandelbare legeringen kunnen na het lassen een warmtebehandeling ondergaan om de sterkte van de WBZ te verhogen zodat die de sterkte van het basismetaal benadert. Vaak reageert het lasmetaal niet zo gunstig op deze behandeling en vindt na verwijdering van de lashoogte breukdoor-trek in het gegoten lasmetaal plaats. Wanneer de lashoogte intact blijft, zullen gebreken in het algemeen plaatsvinden op de fusielijn. De sterkteverbetering als gevolg van warmtebehandeling na het lassen hangt in zekere mate af van de lastoevoegmetaallegering die voor de las wordt gebruikt. Indien in tegenstelling met het autogeen lassen, lastoevoegmateriaal is gebruikt, zal de vermenging van het lasmetaal ook de uiteindelijke sterkte beïnvloeden. Hoewel door warmtebehandeling na het lassen de sterkte wordt vergroot, neemt de ductiliteit af. In zeer dik metaal kunnen de eigenschappen van de las die na het lassen een warmtebehandeling heeft ondergaan nogal tegenvallen indien het lastoevoegmetaal nietwarmtebehandelbaar is en is aangewezen op het door vermenging met het basismetaal beschikbaar komen van legeringselementen die nodig zijn om te kunnen reageren op warmtebehandeling. Wanneer het lasnaadontwerp en de legeringen er niet voor kunnen zorgen dat warmtebehandeling na het lassen effect heeft, zorgt het gebruik van een lasmetaallegering zoals 4643 in plaats van een 4043-legering voor toevoeging van magnesium aan het lasmetaal waardoor de warmtebehandelbaarheid na het lassen wordt verbeterd. Een volledige warmtebehandeling na het lassen is vaak niet praktisch. Hiervoor dient het metaal tot een hoge temperatuur te worden verhit waardoor het bijna al zijn sterkte verliest en tegen doorbuiging en vervorming dient te worden ondersteund. Bovendien is snel afschrikken vereist waardoor vervorming kan ontstaan. Een alternatieve techniek voor het doen toenemen van lassterkte in warmtebehandelbare legeringen is het metaal in oplosgegloeide staat te lassen en het vervolgens kunstmatig te verouderen. Hiervoor dient het tot een relatief lage temperatuur te worden verhit waardoor de kans op vervorming veel kleiner is. Desondanks kan deze methode een aanzienlijke toename in sterkte veroorzaken, met name wanneer bij het lassen gebruik is gemaakt van een snelle koelmethode. Zo kan een 6061-legering, gelast in T4-toestand na kunstmatige veroudering in de T6-toestand geraken en een treksterkte vertonen die 275 MPa benadert en die een grote verbetering betekent ten opzichte van de treksterkte van 186 MPa in gelaste toestand. Lassen in de oplosgegloeide toestand geeft minder kans op warmscheuring, vanwege de gelijkmatiger microstructuur, die op zijn beurt het gevolg is van het feit dat de legeringsbestanddelen in oplossing verkeren. Hoewel de sterkte als gevolg van veroudering na lassen niet die sterkte benadert die wordt behaald met een volledige warmtebehandeling na lassen, is de verouderingsmethode vanuit de T4-toestand gewoonlijk praktischer. De warmtebehandelbare legeringen behorend tot de 7xxxreeks met een laag kopergehalte (bij voorbeeld 7004, 7005 en 7039) paren goede lasbaarbeid aan hoge lassterkte. Ze vereisen een lagere oplosgloeitemperatuur dan de andere warmtebehandelbare legeringen en zijn minder gevoelig voor de afschriksnelheden vanaf deze temperaturen. Ze verouderen vrij snel bij kamertemperatuur en zijn in de meeste gevallen na 35 dagen volledig verouderd. Na het lassen verouderen ook de gelaste delen op natuurlijke wijze waardoor een vrij hoge verbindingsefficiëntie ontstaat. Door kunstmatige veroudering wordt de rekgrens echter nog hoger en wordt ook de corrosievastheid van de gelaste delen groter. Een volledige oplosgloeiing na het lassen gevolgd door een kunstmatig verouderingsproces geeft de hoogste sterkten.

Schuifsterkte

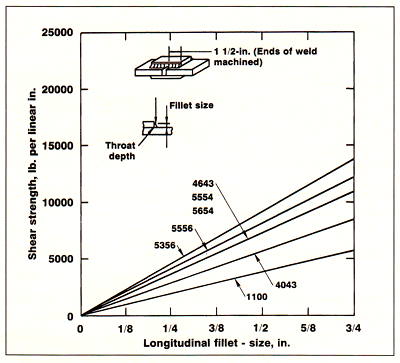

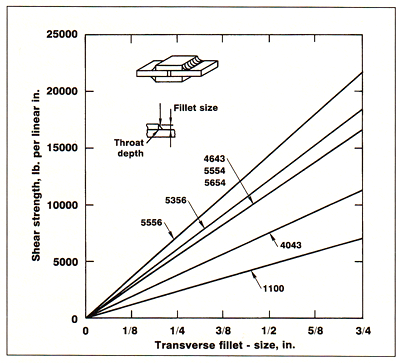

Hoeklassen zijn ontworpen op basis van de schuifsterkte van het lasmetaaL De lassterkte wordt bepaald door het produkt van de effectieve lasdoorsnede en de laslengte. Hoeklassen vertonen meestal weinig vermenging met het basismetaal en kunnen als pure vullegering worden beschouwd. Afbeelding 2 toont kenmerkende schuifsterkten van hoeklass en in verschillende legeringen onder langsafschuiving en afbeelding 3 toont die onder dwars afschuiving. De belastingsrichting heeft een aanzienlijke invloed op de schuifsterkte. De langsafschuivingsterkte wordt a ls basis voor minimale ontwerpvoorwaarden gebruikt. Lastoevoeglegeringen die behoren tot de 5xxxreeks beschikken over de hoogste schuifsterkte in gelaste toestand.

Afbeelding 2. Kenmerkende schuifsterkte van langs-hoeklassen.

Afbeelding 3. Kenmerkende schuifsterkte van dwars-hoeklassen.

Stootvastheid

Aluminium lasconstructies en met name de niet-warmtebehandelbare legeringen, zijn goed bestand tegen stootbelastingen. In tegenstelling tot sommige ferrometalen tonen aluminium en zijn legeringen bij lage temperaturen geen bros overgangsgebied. Ze behouden ook bij zeer lage temperaturen eerder hun ductiliteit en goede weerstand tegen stootbelastingen. Treksterkte en rekgrens nemen bij lage temperaturen zelfs iets toe. Voor sommige legeringen bij kamertemperatuur en temperaturen beneden nul zijn Charpy V-en Izod-kerfslagwaarden beschikbaar. Andere legeringen zijn echter zo taai dat de proefstukken buigen in plaats van breken en onrealistisch hoge kerfslagwaarden verschaffen zodat de proef ongeldig is. In het algemeen dienen de Charpy V-en Izod-proeven op aluminium alleen voor vergelijkende doeleinden te worden gebruikt.

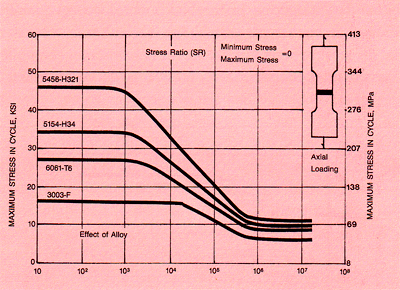

Vermoeiingssterkte

Voor de vermoeiingssterkte van gelaste constructies gelden dezelfde algemene regels als voor andere constructietypen. Vermoeiingssterkte wordt beheersd door piekspanningen ter plaatse van spanningsconcentraties en niet zozeer door nominale spanning. Alle pogingen die worden ondernomen om de piekspanningen door middel van het elimineren van spanningsveroorzakers te verminderen, zullen leiden tot verlenging van de gebruiksduur van wisselend belaste lassen. Afbeelding 4 toont curven die de gemiddelde vermoeiingssterkte van dwarsgelaste stompe lasnaden in drie aluminiumlegeringen weergeven. De vermoeiingssterkte vertoont verschil in statische sterkte bij kortere cyclische gebruiksduur, dat wil zeggen beneden circa 1000 wisselingen. Bij een hoger aantal wisselingen wordt het verschil tussen legeringen in gepolijste proefstukken minder en worden lastype, constructie en geometrie de belangrijkste factoren bij vermoeiingssterkte. De vermoeiingssterkte wordt door iedere factor die spanning veroorzaakt minder; zelfs ogenschijnlijk onbeduidende fac toren als las spetters kunnen schadelijk zijn. Vermoeiingsscheuren in gelaste constructies beginnen meestal bij een spanningsconcentratie die het gevolg is van de plotselinge verandering in oppervlaktetopografie aan de rand van de lasrupsen. De vermoeiingssterkte van V-naden kan aanzienlijk worden verhoogd door de las hoogte te verwijderen of door de lasranden en WBZ te kogelstralen. Wanneer dit niet praktisch is, kan de vermoeiingssterkte eventueel worden verhoogd door ervoor te zorgen dat de lasranden geleidelijk overvloeien in het oppervlak van het basismetaaL Bij hoeklassen hoeft geen lashoogte te worden verwijderd. Door de lasranden en de WBZ te kogelstralen, kunnen echter aanzienlijke verbeteringen tot stand komen. Er dient te worden opgemerkt dat de effectiviteit van kogelstralen ter vermindering van de vermoeiingsscheuren berust op drukspanningen in de oppervlaktelaag van het metaal waar de spanningsveroorzakers meestal voorkomen. Om tot de gewenste resultaten te komen, dient het kogelstralen goed te worden uitgevoerd. Er is uitgebreid onderzoek gedaan naar de invloed van spanningsveroorzakers op vermoeiingssterkte. Verschillende naadvormen zijn onderzocht en het onderlinge vermoeiingsgedrag is met elkaar vergeleken. Met een goed ontwerp en een correctvervaardigingsproces zijn lassen te maken die net zo goed zijn opgewassen tegen wisselende belastingen als geklonken verbindingen.

Afbeelding 4. Vermoeiingssterkte van MIG-gelaste stompe lassen.

Temperatuursinvloed

Lassen functioneren in dit opzicht bijna hetzelfde als nietwarmtebehandelbare basismetaallegeringen in de zachtgegloeide toestand. Aluminium neemttot een temperatuur van minstens 195°C in sterkte toe zonder enig ductiliteitverlies; dit maakt het tot een metaal dat uitermate geschikt Het gedrag van lassen in aluminium is voor gebruik bij lage tot zeer lage temperaturen. Aluminiumlegeringen verliezen bij temperaturen die ver boven kamertemperatuur liggen hun sterkte. De lxxx legeringen blijven bij verhoogde temperaturen het sterkst. Door het sterkteverlies is aluminium in het algemeen echter ongeschikt voor constructies die met zeer hoge temperaturen in aanraking komen. Ook kunnen legeringen die behoren tot de 5xxx-reeks en die meer dan 3% magnesium bevatten, gevoelig worden voor spanningscorrosie wanneer ze aan ononderbroken temperaturen van meer dan 65°C worden blootgesteld. Legering 5454 met een nominaal magnesiumgehalte van 2,7% heeft die neiging echter niet en is daarom geschikt voor gebruik bij verhoogde temperaturen.

Breukkenmerken

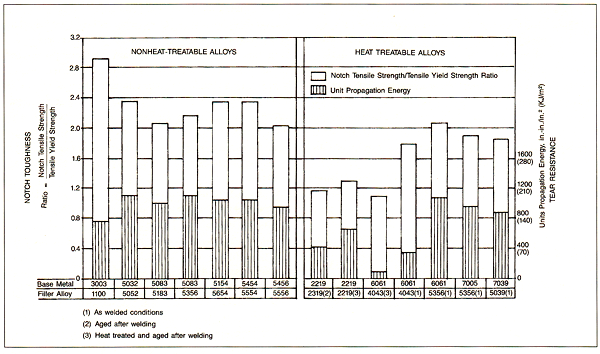

De breukkenmerken van lasconstructies kunnen worden omschreven met betrekking tot hun weerstand tegen snelle scheurvoortplanting onder elastische spanning of hun vermogen om plastisch te vervormen in de aanwezigheid van spanningsveroorzakers zonder initiatie en scheurvoortplanting. Weerstand tegen snelle scheurvoortplanting kan worden gemeten in termen van scheurvastheid. Breuktaaiheidproeven zijn ook nuttig, maar niet voor de ductielere metaalsoorten. De meeste aluminiumlassen zijn te taai voor zulke proeven. Het vermogen van een las om plastisch te vervormen en de belasting opnieuw over de aangrenzende gebieden te verdelen, kan ook in termen van kerftaaiheid worden uitgedrukt. Als alternatief kan de treksterkte van gekerfde proefstukken in verband worden gebracht met de rekgrens van de las; dit levert echter een grovere maatstaf voor deze kenmerken op. Ongeacht het voor het meten van de breukkenmerken gehanteerde criterium, hoewel deze wel van de lastoevoeglegering afhankelijk is, zijn lassen in aluminiumlegeringen minstens zo taai als het basismetaaL In niet-warmtehehandelbare legeringen, waarbij na het lassen smalle zachtgegloeide zones aan iedere kant van de las achterblijven, is de weerstand van de las tegen snelle scheurvoortplanting net zo groot als die van zachtgegloeid metaal, en veel groter dan van koudbewerkt basismetaaL De rek van de proefstukken die dwars over een las in koudbewerkt basismetaal zijn genomen, kan laag zijn. Dit geeft echter een onjuiste indicatie, veroorzaakt door het niet uniform zijn van de sterkte van de proefstukken en de hieruit resulterende spanningslokalisatie op de gelaste zone. Voor warmtebehandelbare legeringen in de gelaste toestand geldt hetzelfde. De scheurvastheid (of kerftaaiheid) is veel groter dan die van warmtebehandeld basismetaal. Warmtebehandeling of veroudering na lassen verhoogt de sterkte van de las en zorgt ervoor dat de breukkenmerken meer met die van het basismetaal overeenkomen, met name wanneer basis-en lastoevoegmetaallegeringen hoofdzakelijk dezelfde samenstelling hebben. Wanneer de samenstelling van een warmtebehandelbare lastoevoeglegering en van het basismetaal van elkaar verschillen, zoals bijvoorbeeld 6061 basismetaal dat is gelast met 4043-lastoevoegmetaal, is de las na warmtebehandeling na het lassen niet noodzakelijkerwijs net zo sterk als het basismetaal. Afbeelding 5 toont de invloed van basislegering, lastoevoegmetaal en warmtebehandelingstoestand op de kerfsterkte van aluminium lassen.

Afbeelding 5. Relatieve sterkte- en trekvastheidswaarden van lassen in aluminiumlegeringen.

Corrosievastheid

Veel aluminiumlegeringen kunnen worden gelast zonder dat hun corrosievastheid vermindert. In het algemeen beïnvloedt het gekozen lasproces de corrosieweerstand niet. Er dient dan echter geen vloeimiddel te zijn gebruikt aangezien de resten hiervan op aluminium een zeer corrosieve werking hebben. Dit is een belangrijk voordeel van het booglassen in beschermende atmosfeer. De uitstekende corrosievastheid van de 1xxx-, 3xxx-, 4xxx-en 5xxx-niet-warmtebehandelbare legeringen wordt niet merkbaar door het lassen beïnvloed. Lasnaden bestaande uit een combinatie van deze legeringen zijn ook zeer corrosievast. Reeds eerder is opgemerkt dat bij langdurig gebruik bij zeer hoge temperaturen, dat wil zeggen boven 65°C, legeringen die behoren tot de 5xxx-reeks die meer dan 3% magnesium bevatten, uiteindelijk gevoeliger worden voor spanningscorrosie. In dat geval dient men gebruik te maken van legering 5054 of 5xxx-legeringen met een lager magnesiumgehalte. De aluminium-magnesium-silicium warmtebehandelbare legeringen zoals 6061 en 6063 zijn in zowel gelaste als ongelaste staat in het algemeen zeer corrosievast. In lucht worden ze niet merkbaar beïnvloed door factoren als warmtebehandelingstoestand, gebruiksteroperatuur (tot de verouderingstemperatuur), type en hoogte van de spanning. Ondergedompeld in een elektrolyt zoals zeewater is de WBZ echter wel gevoelig voor corrosie. Bij warmtebehandelbare legeringen die behoren tot de 2xxx-en 7xxx-reeks en die behalve magnesium ook een aanzienlijke hoeveelheid koper en zink bevatten, kan corrosievastheid verminderen door de hitte die door het lassen wordt veroorzaakt. Korrelgrensprecipitatie in de WBZ veroorzaakt een verschil in elektrische potentiaal met de las. Indien er een elektrolyt aanwezig is, is het bovendien waarschijnlijk dat op de korrelgrenzen selectieve corrosie plaatsvindt. Wanneer de las onder mechanische spanning staat, verloopt de corrosie sneller. Een warmtebehandeling na het lassen verschaft een homogenere structuur en verbetert de corrosievastheid van deze legeringen. Indien het niet praktisch is om na het lassen een warmtebehandeling toe te passen, kan de corrosievastheid worden verhoogd door het metaal te lassen in de T6-toestand in plaats van in de T4-toestand. Bekleed aluminium is corrosievaster dan onbedekt metaal. Ook goed aangebrachte verflagen hebben een gunstige invloed op de corrosievastheid. Lassen van onbeklede 2xxx-en 7xxx-legeringen die buiten worden gebruikt en aan verschillende weersinvloeden zijn blootgesteld, moeten altijd worden voorzien van een verf-of andere soort deklaag. Voor het aanbrengen van de verflaag op 7xxx-lasconstructies kan de WBZ het best van een metaallaag worden voorzien, aangezien dat een goede bescherming biedt in geval van poriën in de verflaag.

Literatuur

1. Specifications for aluminium structures, publication no. 30, The Aluminium Association, Washington, DC.

2. Engineering data for aluminium structures, publication no. 33, The Aluminium Association, Washington, DC.

3. Sanders, W.W., Jr. en Gannon, S.M ., Fatigue behavior of aluminium alloy 5083 butt weids, W.R.C. Bulletin no. 199, October 1974.

4. Montemarano, T.W., en Wells, M .E., Improving the fatigue performance of welded aluminium alloys, Welding Journal, 59 (6), June, 1980, 21-28.

5. Sanders, Jr., W.W. en Day, R.H., Evaluation of fatigue behavior of aluminium alloy weldments, WRC Aluminium Welding Conferene, Cleveland, OH, April 7-8, 1981, 64-70.

6. Sanders, Jr., W.W. en Day, R.H., Fatigue behavior of aluminium alloy weldments, W R.C. Bulletin no. 286, August 1983.

7. Sunday, S.P. en Rager, D.D ., A study of the mechanica! properties of cast-to-wrought aluminium welds, WeldingJournal, 63 (2), February, 1984, 47s-57s.

8. Nelson, F.G. en Rolf, R.L., Shear strengths of aluminium alloy fillet welds, Welding Journal, 45 (2), February, 1966, 82s-84s.