Het explosief lassen van aIuminium- magnesium gelegeerde pijpen

In verband met de goede zoutwaterbestendigheid van aluminium-magnesium legeringen van het type 54-S en 50-S werden door de Nederlandse Aardolie Maatschappij in de loop der tijd enkele 4' transportleidingen van dit materiaal vervaardigd. Het in het veld lassen van deze legeringen is echter geen eenvoudige zaak. Als nadelige bijkomstigheid worden zowel de strekgrens als de treksterkte en de corrosiebestendigheid in de direkte omgeving van de las nadelig beïnvloed als gevolg van de ontwikkelde laswarmte. Naar aanleiding hiervan moet bij het berekenen van de sterkte van deze pijpleidingen een lasfactor worden ingevoerd hetgeen resulteert in een grotere wanddikte dan nodig voor het niet door de laswarmte beïnvloede materiaal.

K. Groenewoud

Eén en ander heeft aanleiding gegeven een methode te ontwikkelen voor het explosief lassen van een transportleiding. Hierbij treden geen ongunstige warmte-effecten op zodat ten opzichte van de conventionele lasverbinding met kleinere wanddikten voor de toe te laten drukken kan worden gewerkt en geen ongunstige structuren voor het plaatselijk optreden van corrosie aanwezig zijn.

Sinds 1961 worden door de Nederlandse Aardolie Maatschappij bij de oliewinning in enkele gevallen aluminium-magnesium gelegeerde transportleidingen van het type 54-S en 50-S toegepast. Deze materiaalkeuze werd gedaan omdat in het bijzonder genoemde legeringen bestand zouden zijn tegen het corrosieve formatiewater. Dit water is een 10-procentige zout-oplossing met een totale hardheid van 1100 °D en een pH van 4,5 tot 6,0. Aluminium en aluminiumlegeringen danken hun corrosiebestendigheid aan de goed afsluitende oxidehuid. Dit is een groot voordeel ten opzichte van staal dat door zijn niet afsluitende oxidehuid niet beschermd is en dus op andere wijze moet worden geconserveerd.

Het smeltpunt van deze aluminiumoxidehuid ligt bij 2000 °C ; dit is aanzienlijk hoger dan het smeltpunt van de legering zelf, namelijk 600-650 °C. Hieruit volgt dat, indien deze oxidehuid niet verwijderd is of onvoldoende reductiemiddelen aanwezig zijn, tijdens het lassen restanten oxidehuid in het smeltbad worden opgenomen. Dit wordt nog geaccentueerd door het hogere soortelijk gewicht van deze oxiden.

Het resultaat is een sterk verontreinigde las met slechte mechanische eigenschappen. Om dit te voorkomen moeten zeer hoge eisen worden gesteld, niet alleen aan de lasser doch ook aan de lasmethode. Voor het veldlassen van de onderhavige legeringen komt in het bijzonder de automatische argonarc lasmethode in aanmerking. De warmtegeleiding van aluminium en legeringen is ongeveer 3 x zo groot als die van staal; hierdoor is voorwarmen op 400 oe bij het lassen een dwingende noodzaak en is nagenoeg dezelfde warmtehoeveelheid nodig als die bij het lassen van staal, niettegenstaande het feit dat er een aanzienlijk verschil in smeltpunt (650 resp. 1500 °C) bestaat. De lineaire uitzettingscoëfficiënt is belangrijk groter dan die van staal (24 resp. 12.1 06 ) . Dientengevolge treden er bij het lassen grote vervormingen op die hoge inwendige spanningen kunnen veroorzaken.

Door middel van een veredelingsbehandeling verkrijgen de aluminium-magnesium legeringen hun aantrekkelijke mechanische eigenschappen, namelijk een strekgrens van 10-21 N/mm2 en een treksterkte van 25 tot 31 N/mm2. Bij het lassen wordt echter een gedeelte van het te lassen metaal tot smelten gebracht en een ander gedeelte door de hoge laswarmte beïnvloed, waardoor de verdeling in dit gebied wordt opgeheven en aanzienlijk lagere sterktecijfers worden verkregen. Bovendien wordt de corrosiebestandheid eveneens ongunstig beïnvloed. Een herstel door middel van een speciale warmtebehandeling is in de meeste gevallen niet uitvoerbaar. Tengevolge van genoemde verlaging van de mechanische eigenschappen moet, onder andere volgens de 'code for aluminium pressure piping' CSA std. Z 169), voor de sterkteberekening bij het handlassen

van rondnaden een lasfactor van 0,85 en bij automatisch lassen een factor van 0,90 worden ingevoerd. Zowel uit lastechnisch als uit mechanisch oogpunt is het dus aantrekkelijk een verbindingsmethode te ontwikkelen waarbij het materiaal thermisch niet nadelig wordt beïnvloed. Hierdoor kan, onder dezelfde belastingsomstandigheden, bij de constructie kleinere wanddikte worden toegepast hetgeen een belangrijke materiaalbesparing betekent.

Explosief lassen

Het explosief lassen biedt deze mogelijkheid. Bij het toepassen van deze methode zal intuïtief worden gedacht dat tengevolge van de hoge explosiedruk (28 - 450 kilobar) de te verbinden metaaloppervlakken zo krachtig op elkaar worden geperst dat er een natuurlijke hechting zal plaatsvinden. Een groot aantal proeven heeft echter uitgewezen dat deze hoge druk alléén niet voldoende is om een hechting tot stand te brengen.

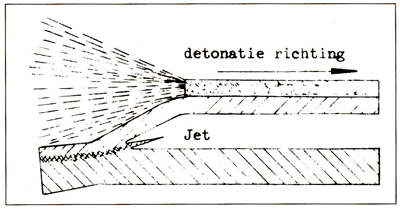

Ter verkrijging van een metallurgisch bindvlak moeten atomen van het ene metaal in de attractiesfeer van die van het andere metaal worden opgenomen. In de praktijk zijn echter de metaaloppervlakken bedekt met een huid, bestaande uit oxiden, nitriden, geadsorbeerde gassen enz. Deze voorkomen, onder hoge statische druk, de verbinding tussen beide metalen. Voor een verbinding van goede kwaliteit moeten deze films dus worden verwijderd, hetgeen o.a. door smelten kan plaatsvinden. Hierbij worden de oxiden uit het vloeibare metaal gedreven en komen als een slak op het smeltbad boven drijven, of worden in de smelt opgenomen. Voorbeelden van het onder druk bij hoge temperatuur aan elkaar verbinden van metalen is het zogenaamde smeedlassen, plateren (clad materials) en stuikweerstandlassen. Bij het explosief verbinden wordt door de detonatie de oppervlaktefilm als het ware weggeslingerd en dispers verdeeld zodat schone metaalvlakken innig met elkaar in verbinding worden gebracht. Tegelijkertijd ontstaat er in de detonatierichting een metallische jet tussen beide contactvlakken (zie afbeelding 1 ).

afb. 1 Explosief lassen met jet-werking.

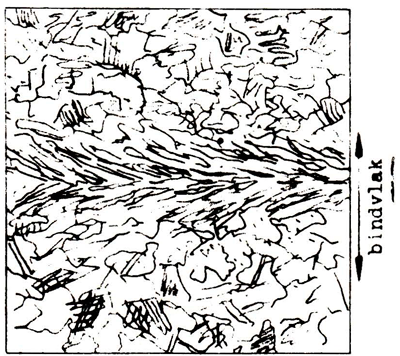

1. De gevormde metallische jet loopt voor de schokgolf uit en ontwijkt via de spleet tussen de contactvlakken. De deformatie van de metaalvlakken is dus verantwoordelijk voor de metallurgische binding. Volgens Bowden en Tabor worden lokaal de beide relatief bewegende componenten dermate stevig tegen elkaar gedrukt dat vorming van een zogenaamde adhesie- of kleefverbinding mogelijk is (zie afb. 2, 'koude lasvorming'). De vorming van een dergelijke adhesieverbinding wordt bevorderd door het feit dat met het contact tussen twee uitsteeksels sterke lokale deformatie gepaard gaat, waardoor plaatselijk temperatuurverhoging kan optreden. Er zij echter met nadruk op gewezen dat deze temperatuurverhoging niet essentieel is voor het ontstaan van een tijdelijke adhesieverbinding ; wanneer er een neiging tot bindingsvorm in het contactvlak bestaat dan vormt zich een adhesieverbinding indien de kristalroosters van de in contact zijnde componenten dicht genoeg in elkaars attractiesfeer komen.

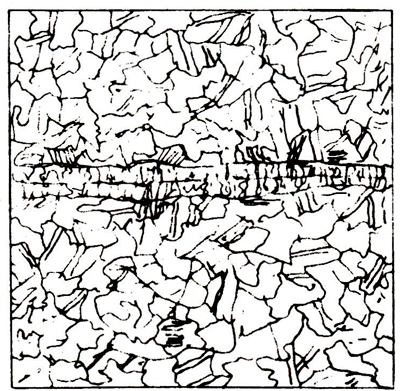

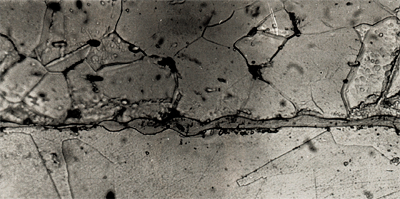

2. Wanneer de condities zodanig zijn dat de metallische jet tussen beide componenten wordt ingesloten dan smelt deze en stolt daaropvolgend zeer snel in de vorm van een continue, ca. 0.04 mm brede band, tussen de verbonden metaalvlakken. In dit geval is de metallurgische binding tot stand gekomen door legeren in de smeltfase, zie afbeelding 3.

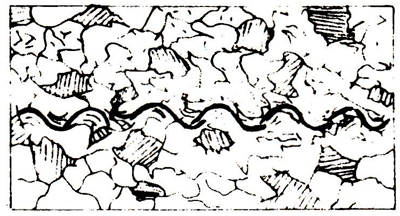

3. Een combinatie van de onder 1 en 2 genoemde mechanismen is ook mogelijk. Dit resulteert in een golfachtige verbindingszone zoals weergegeven in afbeelding 4, waarin afwisselend de gesmolten fase naast de gedeformeerde fase voorkomt. Het merendeel van de jet-energie is verbruikt in het vormen van de golven en in het smelten van beide componenten. In afbeelding 5 zijn drie microfoto's weergegeven van een explosieve verbinding tussen resp. twee koolstofstalen, staal - koper en staal - nikkel. Het uiterlijk van de verbindingen komt in volgorde overeen met die van de afbeeldingen 2 - 3 en 4.

De kwaliteit van een door explosie gevormde verbinding is sterk afhankelijk van de detonatiesnelheid en de druk. De snelheid varieert met de samenstelling van de explosieven; de ontwikkelde druk in het detonatiefront varieert ongeveer als het produkt van de dichtheid van de explosieven en het kwadraat van de detonatiesnelheid. Enkele militaire explosieven ontwikkelen een detonatiedruk 300 kilobar (4.500.000 psi) bij een detonatiesnelheid van 8000 m/sec. Commerciële explosieven ontwikkelen een druk 10 kilobar en een snelheid van 2000 m/sec en lager.

afb.2 Koudlas-verbinding veroorzaakt door hoge deformatie als gevolg van jet-werking overeenkomstig afbeelding 1.

afb.3 Continue verbinding door legeren op grensvlak veroorzaakt door ingesloten jet-werking.

afb.4 Golfbindvlak ontstaan door combinatie van de werking weergegeven in afbeelding 2 en 3.

afb.5 Verbinding tussen twee koolstofstalen x 100.

Verbinding tussen koper en koolstofstaal x 500.

Verbinding tussen koolstofstaal en nikkel x 200.

Voor het verbinden van metalen wordt in het algemeen een detonatiedruk van ca. 154 kilobar (2.200.000 psi) toegepast, waarbij de schokgolf zich verplaatst met een snelheid van ca. 5100 m/sec. In de praktijk echter moet in veel gevallen de juiste detonatiedruk en snelheid experimenteel worden bepaald teneinde een goede verbinding te verkrijgen. Ook de aard van het metaal of de samenhang van de legering in combinatie met de geometrie van de verbinding is bepalend.

Ontwikkeling voor het explosief lassen van pijpen

Tijdens de evolutie van het explosief verbinden van een aluminiummagnesium transportleiding moesten de volgende moeilijkheden tot een oplossing worden gebracht:

a. de vorm van de lasverbinding

b. de vorm en samenstelling van de te gebruiken explosieven

c. het treffen van maatregelen om ongewenste vervormingen van de pijp zowel in- als uitwendig (tengevolge van de explosie) te voorkomen.

Vorm van de lasverbinding

Het maken van een las in een pijp langs explosieve weg is alleen mogelijk in de vorm van een mofverbinding of een overlapnaad. De volgende proeven werden uitgevoerd:

- Mofverbinding

Over beide pijpeinden wordt een mof geschoven waarvan de inwendige diameter gelijk is aan de uitwendige diameter van de te verbinden pijpen. Inwendig is een nog nader te beschrijven doorn aanwezig. Op de mof werden voorheen twee springladingen gemonteerd, voor elk pijpeind één, die ieder afzonderlijk tot explosie gebracht moesten worden om geen nadelige invloed te ondervinden van de tegelijkertijd ontstane schokgolven.

Aanvankelijk werden bij deze constructie moeilijkheden ondervonden door het niet goed gecentreerd blijven van de pijpen ten opzichte van de mof. Hierdoor ontstond een las die sterk gevoelig was voor kerfwerking en spleetcorrosie. Een ander nadeel was dat voor het maken van deze verbinding twee springladingen nodig zijn.

Op het ogenblik is de ontwikkeling zover gevorderd dat er met één springlading een mofverbinding van goede kwaliteit kan worden gemaakt. Er kan zelfs naar worden gestreefd om de spleet tussen de pijpeinden op te heffen door tegelijkertijd met het ontstaan van de axiale verbinding tussen mof en pijp de beide pijpeinden (kopse kanten) aan elkaar lassen.

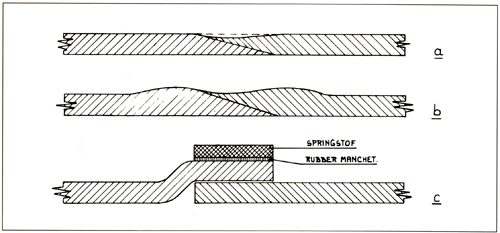

- Lapnaadverbinding

Een lapnaadverbinding kan op twee manieren worden verkregen. Eén manier is door de pijpeinden af te schuinen en in elkaar te schuiven, waarbij het ene eind het spiegelbeeld is van het andere. Tengevolge van de explosie ontstaat er een sterke insnoering van de pijpwand, hetgeen resulteert in een ontoelaatbare verzwakking van de pijp (zie afb. 6a). Deze verzwakking kan worden voorkomen door de pijpeinden bij het walswerk van uitwendig opgestuikte einden (external-upset) te laten voorzien. Een tijdens het explosief lassen

optredende wanddiktevermindering heeft in dit geval geen nadelige invloed op sterkte van de pijp (zie afb. 6b). Het opstuiken brengt echter een kostenverhoging met zich mee waardoor deze constructie economisch niet aantrekkelijk is. De andere manier is het zodanig opwijden van één eind van de pijp over een lengte van 25- 30 mm dat het andere, onbewerkte pijpeind hierin geschoven kan worden. Ook hier is inwendig een doorn aanwezig. De verbinding wordt met slechts één springlading tot stand gebracht (zie afb. 6c). Deze methode is voor de aluminiummagnesium pijpleidingen voor de N.A.M. toegepast. Door de goede vervormbaarheid van deze legeringen behoeft het opwijden niet uitsluitend in de fabriek plaats te vinden; dit kan ook op eenvoudige wijze in het veld worden gerealiseerd. Voor stalen pijpen, die moeilijk in het veld zijn op te wijden, wordt bij voorkeur de mofverbinding toegepast.

afb.6 Lapnaadverbinding.

Vorm en samenstelling van de te gebruiken springstoffen

Teneinde een snelle montage mogelijk te maken moet de springstof eenvoudig aan te brengen zijn. De lading mag met het oog op de veiligheid niet slag- of stootgevoelig zijn ; bovendien mag zij niet uitdrogen of hygroscopisch zijn. Door veel proeven en wijziging in de samenstelling werd een voor ons doel juiste detonatiesnelheid bereikt. Ook de plaats van inleiding en de voortlooprichting bij cirkelvormige ladingen werden met goed gevolg tot oplossing gebracht. Voor de onderhavige aluminiumleidingen heeft dit geresulteerd in een zeer snel te monteren en gemakkelijk te ontsteken 14 mm breed en 5 mm dik bandje springstof.

Maatregelen ter voorkoming van vervorming tijdens de explosie

Om het indrukken van de pijp door de explosie tegen te gaan wordt inwendig een deelbare doorn geplaatst. Deze doorn is zodanig geconstrueerd dat zij door middel van een expansie-mechaniek in beide einden van de te verbinden pijpen kan worden geklemd. Hierbij sluit tevens de opwijding van de ene pijp over de andere. Bij de diametervergroting van de doorn mogen er geen spleten tussen de deelvlakken ontstaan aangezien er tijdens de explosie pijpmateriaal wordt ingeperst en de doorn niet meer te verwijderen is. Ook moet het mogelijk zijn om bochten met een radius R = 3d explosief aan een pijp te lassen, zodanig dat de gebruikte doorn weer gemakkelijk te verwijderen is. De voor dit doel ontwikkelde doorn bestaat uit vier wigvormige segmenten die elk afzonderlijk aan een staalkabel zijn verbonden. De segmenten worden vooraf in een ring met dezelfde inwendige diameter als de te lassen pijp of bocht samengebouwd. Hierna wordt de aldus gevormde doorn in het pijpeind geschoven. Met behulp van een hamer kunnen de segmenten zodanig ten opzichte van elkaar worden verschoven dat zij zich vast wiggen in de boring. Het bochtstuk wordt nu met het opgewijde einde over de doorn en de pijp geschoven waarna de verbinding explosief tot stand wordt gebracht. Doordat ieder segment individueel met de staalkabel verbonden is valt de doorn uiteen als aan deze kabel wordt getrokken en kunnen de betrekkelijk kleine segmenten achter elkaar door zeer korte bochten worden getrokken. Ter plaatse van de springlading wordt het uitwendig pijpoppervlak beschermd door een naadloze zachtrubberen manchet tussen explosief en pijp aan te brengen. Deze manchet moet een volkomen glad binnenoppervlak hebben; iedere oneffenheid hierin wordt namelijk door de detonatie in het pijpoppervlak afgedrukt.

Lasuitvoering in het veld

Na uitgebreide proefnemingen werd een 4' aluminium-magnesium transportleiding te Schoonebeek tussen put S-256 en S-429 explosief gelast. Het betreft hier een ca. 100 meter lange leiding samengesteld uit 14 lasverbindingen. Voor het lassen werden de volgende werkzaamheden uitgevoerd:

Met een pijp-expander, voorzien van conische rollen met een tophoek van 25 mm opgewijd. Met een kotter apparaat wordt het conische gat zodanig bijgewerkt dat na ontvetten het onbewerkt en schoongeschuurde einde van de andere pijp hierin geschoven kan worden (zie afb. 7). Voordat de pijpen in elkaar worden geschoven wordt eerst de doorn geplaatst. Zoals reeds eerder is opgemerkt is aan de doorn een kabel bevestigd (zie afb. 8) om deze na het tot stand komen van de las te kunnen verwijderen. In afbeelding 9 is het aanbrengen van de rubber manchet en het springstofbandje weergegeven. Hierna worden de pijpen in elkaar geschoven waarvan afbeelding 10 een overzicht geeft. Na met het ontstekingsapparaat verbonden te zijn kan op afstand de explosie tot stand worden gebracht, waarvan afbeelding 11 een beeld geeft. In afbeelding 12 is de doorsnede van een explosief uitgevoerde las weergegeven. Als de pijpen vooraf in de fabriek worden opgewijd dan kan de lasverbinding inclusief stel- en montagetijd in ca. 10 minuten worden gemaakt.

afb.7 Het conische gat is zodanig bijgewerkt dat het einde van de andere pijp hierin geschoven kan worden.

afb.B Voordat de doorn geplaatst wordt bevestigt men deze aan een kabel.

afb.9 De rubber manchet en het springstofbandje worden aangebracht.

afb. 10 Het in elkaar schuiven van de pijpen.

Alle verbindingen werden bij 70 atm. afgeperst en dicht bevonden. Bij voorafgaande berstproeven met kortere proefstukken ontstonden de breuken bij ca. 140 atm. en op 30 cm afstand van de lasverbinding.

Conclusie

Uit de opgedane ervaringen met het explosief lassen van aluminium- magnesium gelegeerde spuitleidingen kan worden geconcludeerd dat hiermee lasverbindingen van goede kwaliteit worden verkregen. Hierbij kunnen de mechanische eigenschappen van het materiaal in veredelde conditie ten volle benut worden zonder dat deze door de laswarmte nadelig worden beïnvloed. Bovendien vindt er géén vermindering van de corrosiebestandheid als gevolg van structuurverandering plaats.