Hydrovorming van buisvormige voorwerpen

Er komen tal van factoren om de hoek kijken bij het uitvoeren van een hydrovorm bewerking. Enkele daarvan zijn materiaalkeuze, wrijving en smering, eventueel voorbuigen van de pijp en voorvorming en de benodigde apparatuur. Veel bedrijven ervaren groot succes met het proces, waarmee kan worden bespaard op gewicht, kosten en het aantal benodigde onderdelen.

A.J. Schornagel

Inleiding

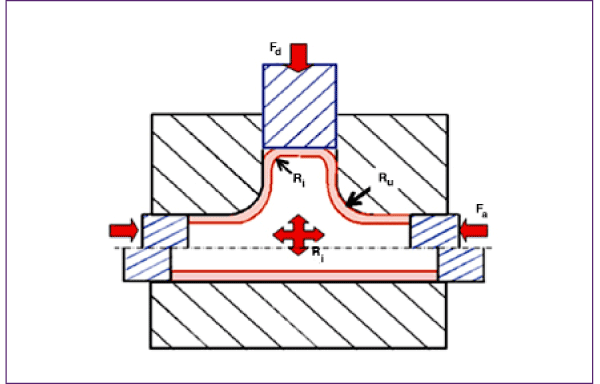

Hydrovorming van buis is al bekend vanaf de jaren 1950. Het proces is echter dankzij de recente ontwikkelingen op het gebied van computerbesturing en hydraulische systemen die hoge drukken kunnen ontwikkelen een bruikbare methode geworden voor massaproductie, zeker als er gebruik wordt gemaakt van interne drukken van 400 bar. Moderne machines beschikken over onafhankelijke controle van axiale aanvoer, inwendige druk en tegendruk (afbeelding 1), hetgeen de vervormingsmogelijkheden sterk verbetert ten opzichte van andere, traditionelere vervormingsmethodes. Hydrovorming wordt veel toegepast bij fietsframes en in automobielen. Zo bevindt zich in de BMW 5 serie een hydrogevormde aluminium achteras. Voor dit onderdeel werd er gebruik gemaakt van langsnaadgelaste buizen van een aluminiumlegering uit de 5000 reeks.

Afbeelding 1. Moderne hydrovorm machines beschikken over onafhankelijke sturing van axiale aanvoer, inwendige druk en tegendruk.

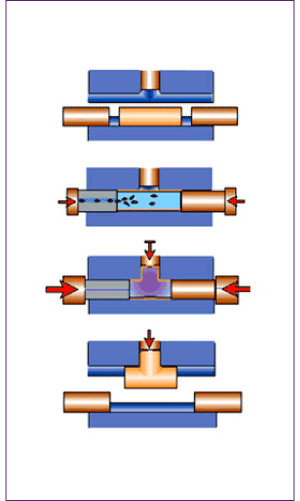

Het hydrovormproces volgt de stappen zoals zijn weergegeven op afbeelding 2. De vloeistofdruk in de buis wordt verhoogd nadat de matrijs is gesloten waardoor het metaal tot in de plastische vervormingszone geraakt. Tijdens dit proces worden axiale toevoer en inwendige druk gelijktijdig gecontroleerd ter verbetering van de vormmogelijkheden van het proces te verbeteren. Bij het hydrovormen van geëxtrudeerde aluminium profielen, is strekken van het profiel tot voorbij zijn rekgrens (2 tot 3 procent rek) vereist om terugvering te verhinderen en om hogere toleranties te bereiken. Als de geëxtrudeerde profielen of buizen flenzen of ribben bevatten maakt dat de matrijsgeometrie en matrijssluiting ingewikkelder.

Voor- en nadelen van hydrovorming

Hydrovorming van buizen maakt optimalisering mogelijk en ontwerp via vormverandering van de dwarsdoorsnede en omtrek. Gecombineerd met de mogelijkheid om op goedkope wijze de gaten te maken die zijn vereist voor grensvlakken van subsystemen bij voertuigen, heeft een en ander gemaakt dat hydrovorming een kritische technologie is geworden voor constructie onderdelen in massageproduceerde voertuigen.

Hydrovorming van buisvormige onderdelen biedt verscheidene voordelen, waaronder:

- Werkstukconsolidatie.

- Gewichtsreductie via een efficiënter doorsnede ontwerp en het op maat maken van de wanddikte.

- Verbeterde sterkte en stijfheid.

- Lagere gereedschapskosten als gevolg van minder benodigde onderdelen.

- Minder secundaire handelingen.

- Nauwe vormtoleranties en lage terugvering.

- Minder afval.

Hydrovorming kent echter ook enkele nadelen, waaronder:

- Traag cyclusverloop.

- Dure apparatuur.

- Ontbreken van een gedegen kennisbasis van proces en gereedschapsontwerp.

Daarom moet de geschiktheid van hydrovorming worden onderzocht vanuit zowel economisch als mechanisch oogpunt voor elk individueel onderdeel. Om de cyclustijden te verkorten, dienen secundaire bewerkingen, zoals vormpersen, te worden geïntegreerd in het hydrovorming proces. Computer simulatie van het hydrovorming proces kan en moet worden gebruikt om de grenzen van vervormbaarheid te vinden.

Factoren die van invloed zijn op het proces

Aangezien hydrovorming steeds vaker wordt gebruikt, dienen een aantal zaken onder ogen te worden gezien om te kunnen komen tot een uitbreiding van het gebruik van deze technologie in de vormpers industrie.

Deze zaken omvatte:

- Voorbereiding van de buizen, hetgeen gepaard gaat met materiaalkeuze en kwaliteit van de inkomende buis.

- Ontwerp van de voorvorm en productiemethode.

- Ontwerp van het werkstuk bestemd voor hydrovorming.

- Lassen en assembleren van via hydrovorming vervaardigde onderdelen.

- Weerstand tegen indeuken en stijfheid.

- Keuze van een smeermiddel dat bestand is tegen hoge drukken.

- Snelle procesontwikkeling.

Buismateriaal en vervormbaarheid

Bij de selectie van materiaal voor hydrovormen van buis spelen verscheidene factoren een belangrijke rol, waaronder de uiteindelijke eigenschappen van het werkstuk, het vervormproces en de vervormingsmogelijkheden, beschikbaarheid en prijs. In veel gevallen kan de materiaalselectie een afweging tot gevolg hebben tussen prijs en prestaties. Buizen gemaakt van laag-koolstofstaal (1010, 1008) en aluminium legeringen (5019-O, 5754-O, 6060-T4, 6063-T4, 6082-T4) worden met name gebruikt voor carrosserie en chassis toepassingen. Buizen gemaakt van roestvast staal (304, 309) worden doorgaans gebruikt voor uitlaatsystemen. De kwaliteit van de inkomende buis is kritisch voor het slagen van het hydrovormproces. Materiaal eigenschappen, zoals chemische samenstelling, rekgrens, treksterkte, rek percentage tezamen met de vloei karakteristieken en afmetingen van de buis moeten worden bepaald op basis van de eisen, gesteld aan het uiteindelijke wekstuk. Deze eigenschappen dienen nauwlettend te worden gevolgd tijdens het fabricageproces. Accurate materiaalgegevens zijn eveneens vereist voor de ontwikkeling van zowel het werkstuk als het proces. Vervormbaarheidsgrenzen die zijn bepaald in een laboratorium kunnen op efficiënte wijze worden gebruikt bij computer simulaties ter identificering van mogelijke probleemgebieden bij hydrovorming en ze kunnen dan nog worden gecorrigeerd alvorens te beginnen met dure en tijdrovende proces ontwikkelingen.

Wrijving

De hoofdparameters die van invloed zijn op de wrijving bij hydrovormen van buis zijn het smeermiddel, de buis-materiaaleigenschappen, zoals oppervlaktetextuur en rekgrens, en het matrijsoppervlak, dat wil zeggen de oppervlakteafwerking, hardheid, oppervlaktebewerking en deklaag.

Keuze van het juiste smeermiddel hangt af van de inwendige druk en de glijsnelheid en glijafstand voor een bepaald werkstuk. Verscheidene typen smeermiddel staan ter beschikking voor hydrovorming.

Deze omvatten:

- vaste smeermiddelen, meestal grafiet, MoS2 of een polymeer;

- was;

- oliën;

- emulsie.

Bedienend personeel moet in staat zijn op makkelijke wijze smeermiddel aan te brengen en te verwijderen tijdens het werk. Verder dient het smeermiddel geen verontreinigende elementen te bevatten.

Afbeelding 2. Bewerkingsvolgorde van het hydrovormen van een buis.

Buigen en voorvervormen

De geometrie van de pijp aan het begin van hydrovorming kan recht zijn, maar kan ook voorgebogen of voorgevormd zijn, al naar gelang de complexiteit van het eindproduct. Bij veel toepassingen wordt de buis voorgebogen waarbij de contouren van het eindproduct worden benaderd voorafgaand aan het hydrovormen. Werkstukken die zeer scherpe bochten vereisen of die korte, rechte secties hebben tussen de bochten, of waarbij meervoudige buigingsstralen optreden kunnen leiden tot hogere gereedschaps- en apparatuurkosten. Daarom moeten de grenzen van de buigbewerking worden betrokken in ontwerpstadium. Wegens versteviging van het metaal tijdens het buigen en voorvervormen van de buis voordat er hydrovorming plaatsvindt, veranderen de materiaal eigenschappen en wordt er al wat van de vervormbaarheid van de buis opgebruikt. Om dan tot grote expansie te komen tijdens hydrovorming, is of een tussentijdse zachtgloeiing nodig, of er moet een materiaal worden gebruikt met hoge taaiheid.

Apparatuur

De hoofdfuncties van een hydrovormpers zijn het openen en sluiten van de matrijs, het verschaffen van een klembelasting tijdens vormen om elastische buiging te elimineren en tenslotte het scheiden van de matrijs. Bijkomende apparatuur die nodig is om het vormproces uit te kunnen voeren bestaat uit axiale drukcilinders en een drukversterker. Momenteel worden hydraulische persen gebruikt die de grote klemkrachten moeten leveren tijdens het proces. Dergelijke persen zijn doorgaans heel duur. Er worden echter goedkopere ontwerpen ontwikkeld met separate werking voor het openen en sluiten en voor het leveren van de klembelasting.

Het aantal toepassingen van hydrovorming van buis neemt alleen maar toe naarmate het materiaalgedrag en het proces beter worden begrepen. In veel gevallen zullen betrouwbare computer simulaties behulpzaam zijn bij de ontwikkeling van krachtiger hydrovormtechnieken. Keuze van geschikt materiaal en smeermiddelen is kritiek voor het welslagen van het proces.