Aluminium-matrix composieten (deel 2)

Voor het verspanen van MMC’s worden zowel traditionele als niet-traditionele verspaningsmethodes gebruikt. Gereedschapsmateriaal, snijvormen, snijsnelheden en aanzetten worden grotendeels bepaald door de verspaningseigenschappen van het versterkingsmateriaal. Daar komt bij dat er voorzorgsmaatregelen moeten worden getroffen om schade aan het werkstuk te voorkomen tijdens verspanen, dat wil zeggen dat er geen delaminatie, rafelen van de vezels en breken van de boor mag optreden en evenmin het voortijdig bot worden van het gereedschap.

Door de redactie

Stof en excessief geluid, die vooral het gevolg zijn van het verspanen van de versterkingsvezels, vormen eveneens problemen bij traditionele verspaningsmethodes en het contact met het gereedschap kan spanningen in het werkstuk introduceren. Niet-traditionele verspaningsmethodes, zoals abrasief waterstraalsnijden en lasersnijden, bieden wat lucht, maar ook zij bezitten inherente beperkingen. Met de waterstraaltechniek vindt snijden plaats door een afschuifkracht, die aanleiding kan geven tot delaminatie bij het verspanen van composieten die keramische vezels bevatten. Water dat onder hoge druk staat kan in het grensvlak tussen vezel en matrix binnendringen en splijting veroorzaken. Aluminium-matrix composieten bestaan, net als andere metaal-matrix composieten (MMC’s), uit een metaalbasis die is versterkt met een of meer bestanddelen (vezels, deeltjes, whiskers) in continue of discontinue vorm. In het geval van continue vezelversterkte composieten is de vezel het overheersende bestanddeel en dient de aluminiummatrix als drager voor het overbrengen van de belasting op de versterkingsvezel.

Composieten die discontinue versterking bevatten hebben een dominerende matrix en vormen daarmee een pseudo uitscheidingshardende structuur. Optimale eigenschappen bij continue vezelversterkte composieten zijn te realiseren als de vezels in een richting liggen, zodat dit soort materiaal sterk anisotroop is. Hoogstens kan er bij continue vezelversterkte composieten enige mate van isotropie in het platte vlak worden verkregen. Composieten die zijn versterkt met whiskers of met deeltjes neigen tot isotropie, tenzij er voldoende vervorming wordt opgelegd waardoor er textuur ontstaat (korrelrek in de aluminium-matrix of evenwijdig gaan liggen van de whiskers). Aluminium-matrix composieten worden gewoonlijk vrijwel in de nettovorm gefabriceerd. Vervolgens worden ze nabewerkt tot de uiteindelijke afmetingen of vorm, hetgeen verspaning vereist en daarna worden ze door middel van lijmen, lassen of schroeven (waarvoor gaten dienen te worden geboord) samengesteld tot een geheel. Omdat aluminium-matrix composieten bestaan uit harde, abrasieve, niet-metallische vezels of deeltjes ingebed in een zachte metaal-matrix, bieden ze ongewone verspaningsproblemen. Gereedschapslijtage bijvoorbeeld, is heviger dan bij verspanen van alleen een aluminium-matrix.

Traditioneel verspanen

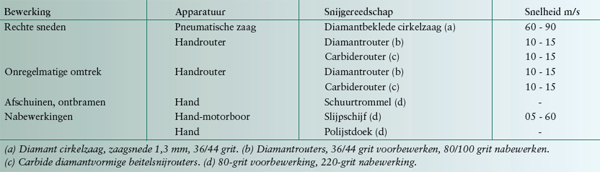

Bij het verspanen en boren met massief gereedschap, is het verkrijgen van acceptabele verspaande randen en boorgaten een bron van moeilijkheden. Succes bij het verspanen of boren staat of valt met het soort vezel en is volledig onafhankelijk van het matrixmateriaal. Nabewerken is een van de gewonere behandelingen bij de fabricage van composieten. Het gebruikte snijgereedschap omvat cirkelzagen, routerfrezen en slijpgereedschap. Voor rechte sneden is het gebruik van met diamant beklede cirkelzagen, alsmede draagbare apparatuur aan te bevelen. De standtijd van het gereedschap is lang. Goede afwerking wordt verkregen met carbide router inzetstukken die zijn voorzien van diamantvormige snijbeitels en met diamant beklede routers. Ze kunnen ook worden gebruikt voor nabewerking. Een afwerking van beter dan 3 µm ruwheid kan worden behaald met carbide router stukken. Slijpgereedschap wordt ook gebruikt voor het nabewerken en voor de laatste afwerking. Voorbeelden zijn polijsttrommels, -schijven, -banden en -doek. Tabel 1 geeft een lijst van parameters voor het nabewerken van composieten. Bandzagen met zaagbladen die zijn voorzien van diamant verdienen de voorkeur voor zowel continue als discontinue MMC’s. Om oververhitting van het zaagblad en om opname van matrixmetaal tegen te gaan moet gewoonlijk gebruik worden gemaakt van koelmiddelen. Voor het zagen van discontinue MMC’s met lage vezelgehalten kan gebruik worden gemaakt van carbide-zaagbladen. Slijpstukken voorzien van diamantpoeder zijn te gebruiken voor profielfrezen, afschuinen, boren en verzinken van continu versterkte MMC’s, waarbij wordt gekoeld met vernevelde koelmiddelen.

Conventioneel snijgereedschap, zoals eindfrezen en spiraalboren, zelfs van het diamanttype, doen de vezels niet afschuiven en veroorzaken vezelschade en delaminatie. Discontinue versterkte MMC’s kunnen met alle conventionele methodes worden verspaand, maar snelheden en aanzetten moeten worden ingesteld. Boren, draaien en frezen kunnen niet met dezelfde snelheden plaatsvinden bij aluminium-matrix composieten als bij conventionele aluminiumlegeringen. Hoe meer een composiet is versterkt des te sneller zal het gereedschap slijten en des te hogere penetratiekrachten zijn er nodig. In eerste instantie worden de snijsnelheden verlaagd om de mate van slijtage in de hand te kunnen houden, terwijl hoge aanzetten worden gehandhaafd ter verbetering van de productiviteit voordat het gereedschap bovenmatig slijt. Snijgereedschap kan uiteenlopende slijtagepatronen te zien geven. Schuring is het primaire probleem, niet warmte. Spiraalboren kunnen slijten op zowel randen als snijlippen. Eindfrezen kunnen breken vanwege vroegtijdig verlies van scherpte, waardoor de zijdelingse aanzetkracht sterk opjaagt. De hogere krachten kunnen het gereedschap doen afbuigen, hetgeen nadelig is voor de maatnauwkeurigheid.

Niet-traditioneel verspanen

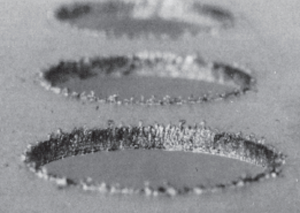

Waterstraalsnijden, abrasief waterstraalsnijden en lasersnijden behoren tot de niet-traditionele verspaningmethodes. Bij het waterstraalproces pompt een hydraulisch aangedreven pomp een vloeistof (meestal gefilterd en behandeld water) met drukken oplopend tot 400 MPa. Het water wordt via een mondstuk verspoten in de vorm van een waterstraal. De coherente waterstraal bereikt snelheden tot ongeveer 850 m/s. Bij de abrasieve variant wordt er aan het water een schuurmiddel met gritafmetingen van 16 tot 150 toegevoegd. Nadat de primaire straal is gevormd, wordt de grit in de straal geïntroduceerd. Snijden is een afschuifproces. Veel MMC’s worden gesneden met hoge snelheid en met hoge kwaliteit met behulp van de CO2-laser. Voor het snijden van sommige MMC’s kunnen CO2- en YAG-lasers alternatieven zijn voor diamantgereedschap of slijpen. De thermische aard van het proces stelt echter beperkingen bij toepassingen waarbij schroeien of thermische degradatie onaanvaardbaar zijn. Metallisch materiaal, waaronder MMC’s, vertonen niet hetzelfde gedrag als dik organisch materiaal, omdat metalen niet overgaan in gasvormige bestanddelen tijdens lasersnijden. Het materiaal smelt en moet door de gasstroom fysiek worden weggeblazen. Aan de uittreezijde van de snede is vaak gestold materiaal aanwezig (zie afbeelding 1). Verwijdering hiervan kan een extra bewerking inhouden. Gestold metaal kan zich op de snijkanten van de snede afzetten, waardoor er een gedegradeerde gestolde laag ontstaat. Dit verschijnsel wordt tot een minimum beperkt door gebruik te maken van hoge drukken, toevoeging van gas aan de laserstraal. Als een werkstuk niet volledig wordt gepenetreerd heeft dat tot gevolg dat er zaagsel omhoog wordt gestuwd in de richting van de laser. Dit zaagsel beschadigt doorgaans de zaagrand en geeft een gekartelde snede, omringd door neerslag. Een derde niet-traditionele verspaningsmethode voor MMC’s is draadvonkverspanen, waarbij een dunne koper- of messingdraad fungeert als elektrode. Een gelijkspanningsbron levert hoogfrequente pulsen aan de draad en het werkstuk. Materiaal wordt voor de voortlopende draad weggeërodeerd door middel van de vonkontladingen.

Tabel 1 Parameters voor het nabewerken van metaal-matrix composieten.

Verspanen van aluminium-borium composieten

Aluminium-borium composieten worden zowel met traditionele (snijden, frezen, boren), als niet-traditionele (bijvoorbeeld lasersnijden) methodes verspaand. Traditionele verspaningskarakteristieken komen overeen met die voor aluminium-SiC composieten. Een aluminium-borium composiet met een dikte van 1 mm is met een 1500 watt CO2-laser gesneden met een voortloopsnelheid van 8 m/minuut. Hierbij werd gebruik gemaakt van een lens met een brandpuntafstand van 63 mm om een minimale bundeldiameter te verkrijgen. De snedekwaliteit was in geval van doorblazen met lucht goed te noemen, met 0,2 mm slak aan de uittredekant van de snede (afbeelding 1). Pulseren leverde een goede snedekwaliteit bij lagere voortloopsnelheid. Een YAG-laser geeft een wat betere snedekwaliteit dan een CO2-laser bij het snijden van aluminium-borium MMC vanwege het hogere pulsvermogen. Kenmerkende parameters in geval van bijvoorbeeld een pulserende 400 watt laser kunnen zijn: voortloopsnelheid 0,3 m/minuut, lens met een brandpuntafstand van 80 mm.

Verspanen van met SiC versterkte composieten

De verspaningspraktijk voor aluminium-SiC is hetzelfde als die voor zandgegoten 390 aluminium (bevat 16 tot 18% Si). Ingewikkelde onderdelen met nauwe maattoleranties kunnen worden geproduceerd met een uitstekende afwerking en oppervlakte-integriteit door gebruik te maken van snijgereedschap dat is bekleed met polykristallijne diamant alsmede kleine aanpassingen in de standaard snij- en nabewerkingstechnieken, zoals die zijn ontwikkeld voor abrasief materiaal. De extreem harde carbidewapening is abrasief. Hoge temperaturen tussen gereedschap en werkstuk leiden tot snelle gereedschapslijtage. Voor het afzagen van grote stukken wordt gebruik gemaakt van een zaagmachine, waarbij overvloedig wordt gekoeld met snijvloeistof. Effectief gereedschapsmetaal omvat zaagbladen van snelstaal met standaard aantal van 2,5 tanden per 25 mm. Het zaagblad is 3 mm dik, 115 mm hoog en 900 mm lang. Er wordt een zaagsnede geproduceerd met een breedte van 6,5 mm. Er kan een hoge slijtagesnelheid worden verwacht. Het ontbreken van spanen in de snijvloeistof wijst op sterke slijtage van het zaagblad. Als de zijkanten van de zaagtanden zijn afgesleten, gaat het zagen slecht. Kenmerkende aanzetten en voortloopsnelheden worden doorgaans proefondervindelijk vastgesteld in de vorm van combinaties waarbij de machine niet vastloopt. Afhankelijk van de toestand van het zaagblad vereist het doorzagen van een billet met een diameter van 350 mm zo’n 30 tot 45 minuten.

Vervanging van het zaagblad moet gewoonlijk plaatsvinden na gemiddeld vijf keer doorzagen van materiaal dat 20 vol-% SiC-whiskers bevat. In geval van 40 vol-% SiC-whiskers moet al na twee keer doorzagen het zaagblad worden vervangen. Voor het afzagen van wat dunnere staf e.d. kan gebruik worden gemaakt van een metaalzaag. Hierbij gaat de voorkeur uit naar een bimetaal zaagblad met nagefreesde tanden van snelstaal, die zijn gezet in een afwisselende reeks van vier grote tanden (vijf tanden per 25 mm) en vijf kleine tanden (acht tanden per 25 mm). Er wordt geen gebruik gemaakt van snijvloeistof bij deze configuratie, omdat die de snijwerking nadelig beïnvloedt. De varitand zaagbladen die worden gebruikt zijn 0,90 mm dik en 25 mm hoog. Het horizontale type is 3,4 m lang en het verticale type is 3,7 m lang. De bladsnelheden bedragen 25 m/minuut voor het horizontale type en 60 m/minuut voor het verticale type. Abrasieve slijtage van de zijkanten van de tanden vereist frequente vervanging van het zaagblad. Een bandzaagblad moet na vier keer doorzagen van staf met een diameter van 150 mm en met een SiC-gehalte van 20 vol-% worden vervangen. Aluminium-SiC MMC’s worden ook wel verzaagd met een hogesnelheidsdoorslijpwiel, bestaande uit met nylon gewapend hars met daarop aangebracht Al2O3 en een snijvloeistof die hetzelfde is als die voor de heen-en-weer gaande metaalzaagmachine. Bij een wieldiameter van 300 mm en wieldikte van 6,5 mm is de zaagsnede 7,5 mm breed.

Vonkverspanen

Vonkverspanen is bij uitstek geschikt voor rechte zaagsneden en voor contoursneden van aluminium-SiC en aluminium-borium MMC. De afnamesnelheid wordt beïnvloed door de elektrische geleidbaarheid van het werkstuk en niet door de hardheid of abrasiviteit van het werkstukmateriaal. Draadvonken laat vrijwel geen sporen na en de warmtebeïnvloede zone bij het snedeoppervlak is te verwaarlozen omdat de diepte hiervan kleiner is dan die van de ruwheidsonregelmatigheden. De voortloop hangt af van het materiaal, draaddiameter en de gevraagde oppervlaktekwaliteit. De continu voortgaande draadelektrode fungeert als een elektrische bandzaag, waarbij de draad de bandzaag vervangt en de vonkontladingen de tanden. Er kunnen hoeken met vrijwel ontbrekende afrondingsstralen worden genomen. De breedte van de zaagsnede is minimaal, met als enige beïnvloedende factor de draaddiameter. Gebruik van een standaard 0,25 mm messingdraad resulteert in een zaagsnede breedte van ongeveer 0,35 mm. De effectiviteit van draadvonken is gedemonstreerd aan de hand van een composiet met 20 vol-% SiC-whiskers. Een snede van 100 mm diep en 200 mm lang kan hiermee zonder moeilijkheden worden gemaakt. Andere snedevormen die met dit proces mogelijk zijn omvatten afschuiningen, lossingshoeken en andere complexe geometrieën. Abrasief watersnijden Bij het snijden van aluminium-SiC MMC’s met abrasief watersnijden, is de snede gewoonlijk 0,025 mm breder dan de diameter van de spuitmond.

Er kunnen uitstekende snijoppervlakken worden verkregen bij een 12,5 mm dik werkstuk bij een snijsnelheid van 100 mm/minuut. Goede snijoppervlakken (beter dan die, welke zijn geproduceerd met een zaagmachine) zijn verkregen met een snijsnelheid van 250 mm/minuut. Boren en ruimen Gaten van aanvaardbare kwaliteit kunnen worden geproduceerd met standaard snelstaalboren met punthoeken van 118°. De procedure is langzaam en vereist opmerkzaamheid van de operator (de boren moeten bijvoorbeeld herhaaldelijk worden geslepen). Verder dient er rijkelijk gebruik te worden gemaakt van snijvloeistof. Een oppervlaktesnijsnelheid in de orde van grootte van 4,5 tot 6 m/minuut verdient de voorkeur. De operator moet er voor waken om de boor niet vast te laten lopen, hetgeen breken van de boor kan betekenen of de boor te laten staan, hetgeen resulteert in langdurig abrasief contact tussen boorpunt en de spanen. Herhaaldelijk terugtrekken van de boor is noodzakelijk om opeengehoopte spanen in de spiraalsleuven te verwijderen. De beste resultaten worden verkregen met een carbide boor die is voorzien van een rechte spiraal (0°), met een gespleten punt met een hoek van 138°. Hiermee konden zo’n 100 gaten worden geboord met een waterbasis emulsie snijvloeistof, een snelheid van 25 m/minuut en een aanzet van 0,25 mm/omwenteling. De spanen dienen snel te worden verwijderd (uitspoelen met snijvloeistof) en de boor moet zo snel mogelijk door het werkstuk worden gedreven. Ruimen kan worden uitgevoerd met standaard snelstaalruimers, die met de hand worden voortbewogen, bij een oppervlaktesnijsnelheid van 4,5 tot 6 m/minuut en een rijkelijke toevoer van snijvloeistof. De spanen moeten regelmatig uit de spiraalsleuven worden verwijderd.

Draaien Optimale resultaten worden verkregen met van polykristallijne diamant voorziene snijgereedschap met een naloophoek van 0°. Er kan zonder snijvloeistof worden gewerkt, tenzij metallurgische oppervlakte-integriteit wordt geëist. Als er sprake is van koeling kan er gebruik worden gemaakt van elke goede kwaliteit oplosbare olie-emulsie met een verhouding van 1 deel emulsie op 20 delen water. De oppervlaktesnijsnelheden bedragen zo’n 300 m/minuut, de aanzetten lopen van 0,8 tot 0,15 mm/omw en de snijdiepte bedraagt zo’n 1,5 mm. Diamant gereedschap is gevoelig voor snelheid en slijt bij hogere snelheden. Bij snijsnelheden lopend van 150 tot 240 m/minuut is de gereedschapslijtage nog acceptabel. Diamant snijgereedschap moeten worden beschouwd als standaard voor gewone draaibankbewerkingen zoals afdraaien van buitendiameters, boren en vlakdraaien. Frezen Veel bewerkingen vergen mantelfrezen. Ervaringen met omtreksnijders zijn beperkt. Er zijn zeer goede resultaten behaald met standaard FP-5 mantelfrezen die waren voorzien van polykristallijne diamant inzetstukken.

Deze configuratie heeft een diameter van 125 mm, met daarin tien inzetstukken die een positieve nafreeshoek van 7° heeft en een voorloophoek van 15°. Verspanen wordt droog gedaan bij een oppervlaktesnijsnelheid van 1675 m/minuut en een aanzet van 0,060 mm/omw, of 0,006 mm per tand, en bij snijdieptes tot 1,5 mm. De oppervlakteafwerking is uitstekend, maar de invloed van hoge snijsnelheden op de gereedschapslijtage is onbekend. Op productiebasis zal optimale standtijd waarschijnlijk worden gerealiseerd met gebruik van snijvloeistof en met oppervlaktesnijsnelheden van niet hoger dan 750 m/min. Chemisch verspanen Deze vorm van verspanen is ideaal voor grote, ondiepe sneden in dunne plaat. Er ontstaan geen bramen en er worden geen spanningen in het werkstukoppervlak geïntroduceerd. Er wordt gebruik gemaakt van de methodes die zijn ontwikkeld voor aluminium. De etssnelheden liggen tussen 0,12 en 0,025 mm/min, bij gebruik van natriumhydroxide etsmiddel. Draadsnijden Hiervoor worden standaardmethodes gebruikt, waaronder buiten- en binnendraad, enkelpunt draadsnijden op de draaibank, draadtappen, draadpersen met een matrijs en draadrollen. Bij gebruik van snelstaal tappen, moet de gereedschapslijtage nauwgezet worden gevolgd met het oog op de maatnauwkeurigheid. Slijpen Vanwege hun hardheid zijn aluminium-SiC MMC’s makkelijker te slijpen dan ongewapende aluminiumlegeringen. Glanzende en gladde oppervlakken kunnen worden verkregen bij matige verstopping van de slijpschijf. Er zijn geen slijpparameters ontwikkeld voor standaard bewerkingen zoals het slijpen van oppervlakken en cilindrisch slijpen. Andere schurende verspaningsprocedures, zoals honen, lappen en slijpen met slurries zijn makkelijk aan te passen voor aluminium-SiC composieten.