Waaraan moet hardsoldeer voor gelegeerd aluminium voldoen

Het gebruik van hardsoldeertechnieken voor verscheidene belangrijke aluminiumlegeringen wordt beperkt door het feit dat hun smeltpunt lager ligt dan dat van het beschikbare hardsoldeer. Ze zijn met de ter beschikking staande hardsoldeertechnieken niet te verbinden. Tot deze groep behoren de legeringen uit de 2xxx- en 7xxx-reeksen [1].

J.K.Barstow

Inleiding

Alternatieve bevestigingstechnieken zoals bouten en moeren en lijmen stellen grote beperkingen aan de vorm en wanddikte van de te verwerken onderdelen. De mechanische integriteit van lijmverbindingen kan uiteenlopen en ze bieden weinig weerstand tegen afpellen. Verder zijn ze niet opgewassen tegen langdurige blootstelling aan hoge temperaturen, terwijl hun elektrische en thermische geleidbaarheid veel lager zijn dan die van het basismetaaL Lassen van aluminiumlegeringen wordt wel op grote schaal gedaan, maar hierbij kunnen de mechanische eigenschapen in het gedrang komen, vooral bij uitscheidingshardende legeringen, ter plaatse van de door de laswarmte beïnvloede zone. Zachtsolderen, hoewel technisch uitvoerbaar, is niet bij machte om verbindingen te leveren met voldoende sterkte en corrosieweerstand voor tal van technische toepassingen. De sterkte van de gesoldeerde verbinding kan van de orde van grootte van slechts eenvijfde zijn van die van hardgesoldeerde verbindingen [2]. Er bestaat dus duidelijk een behoefte aan aluminium-hardsoldeerlegeringen die te gebruiken zijn bij temperaturen van ongeveer 50°C, waarmee zo'n 90% van alle kneed- en gietlegeringen kunnen worden hardgesoldeerd.

Het laagste smeltpunt van de gangbare hardsoldeerlegeringen op basis van aluminium-koper-silicium ligt bij 590°C. Voor het overgrote merendeel van de aluminiumlegeringen ligt deze temperatuur toch te dicht bij hun smelttemperatuur en zou dan wel erg stringente temperatuurbeheersing vergen tijdens de soldeerbewerking. Voor grotere constructies is dat moeilijk te realiseren, vanwege de ongunstige temperatuurverdelingen en temperatuurvariaties van werkstuk tot werkstuk in geval van grote aantallen in soldeerovens. Voor tal van hoog-sterke aluminiumlegeringen is een temperatuur van 590°C onaanvaardbaar omdat ze of gaan smelten of dat hun mechanische eigenschappen ernstig gevaar lopen. In geval van uitscheidingshardende legeringen moet de hardsoldeertemperatuur samenvallen met die temperatuur waarbij de oplosgloeiing wordt uitgevoerd. Kenmerkende temperaturen hiervoor liggen tussen 480° en 540°C, waar bij het feitelijke harden gedurende verloop van tijd plaatsvindt bij een lagere temperatuur.

Afgezien van de eis dat het hardsoldeermetaal geschikt moet zijn voor aluminiumlegeringen met een betrekkelijk laag smeltpunt, bestaat er een algemenere noodzaak voor hardsoldeermetaal dat kan worden gebruikt in een temperatuurintervallopend van 30° tot 550°C. De beschikbare reeks blijft beperkt tot materiaal dat hetzij van zichzelf duur is omdat het aanzienlijke hoeveelheden goud bevat, hetzij bros is en niet kan worden verwerkt tot soldeerfolie of -draad. Vertegenwoordigers van de goudhoudende soldeerlegeringen zijn de eutectische legeringen 96,8Au-3,2Si en 87,5Au-12,5Ge (alles in gewichtsprocenten), die smelten bij respectievelijk 363° en 361°C, terwijl de brosse legeringen worden vertegenwoordigd door 16,5Ag-63Al- 20,5Ge, met een smeltpunt van 414,5°C [3]. Eerdere pogingen om soldeer te ontwikkelen met een laag smeltpunt voor het hardsolderen van aluminiumlegeringen hebben geen commercieel succes gekend vanwege een of meer nadelen. Deze nadelen omvatten slechte mechanische eigenschappen, gevoeligheid van de soldeerverbinding voor corrosie, vluchtigheid of hoge prijs van bepaalde bestanddeel of hoge kosten van het maken van de soldeerverbinding.

Doelen

Om te komen tot optimale bruikbaarheid moet een hardsoldeermetaal voor aluminium voldoen aan de volgende voorwaarden:

- Een soldeertemperatuur in de buurt van 500oC en een kort smelttraject. Dat houdt in dat de soldeerlegering een eutectische of bijna eutectische samenstelling moet hebben. Een heel kort smelttraject is een voorwaarde voor hoge vloeibaarheid tijdens hardsolderen [4].

- Hoge vloeibaarheid in gesmolten toestand. Hardgesoldeerde aluminium constructies dienen te beschikken over sterke verbindingen, hetgeen betekent dat de spleetbreedte gering moet zijn en goed gevuld met soldeer [5]. Ook hier geldt weer dat alleen een eutectische legering aan deze voorwaarde kan voldoen.

- Moet in een beschermende gasatmosfeer kunnen worden gebruikt zonder fluxmiddelen. Soldeerovens die werken met een inerte gasstroom hoeven niet ingewikkeld of duur te zijn. Fluxmiddelen en hun restanten voor aluminium zijn zeer corrosief; er moeten speciale maatregelen worden getroffen tijdens hun gebruik en na het solderen moeten ze volledig worden verwijderd [ 6]. De noodzaak van reinigen na solderen om corrosieve resten te verwijderen en de kosten die dit met zich meebrengt kunnen ruimschoots opwegen tegen de extra kosten van het gebruik van inert-gasovens, zeker als het gaat om klein model warmtewisselaars en andere complexe constructies, zoals die vaak voorkomen in de lucht- en ruimtevaartindustrie en in de elektronische industrie. Hierop zijn echter uitzonderingen en er bestaat een commercieel verkrijgbare flux voor het hardsolderen in de atmosfeer van aluminium met conventioneel aluminium-silicium soldeermetaal, waarvan wordt beweerd dat deze niet-corrosief is [7].

- Metallurgische compatibiliteit met aluminium constructiemateriaal, in het bijzonder bij het hardsolderen van dunwandige doorsneden, hetgeen moet resulteren in een minimum aan erosie van het basismetaal en er mogen geen verbrossende fasen worden gevormd als gevolg van bevochtigen en legeren met het basismetaaL

- Elektrochemische compatibiliteit met het basismetaal.

- Galvanische corrosie kan aanleiding geven tot ernstige verzwakking van de soldeerverbindingen in aluminium en zijn legeringen. Om deze moeilijkheid uit de weg te ruimen moeten de elektrodepotentialen van basismetaal en soldeermetaal nauw op elkaar worden afgestemd.

- Lage kosten. De bestanddelen mogen niet te duur zijn.

- De legering moet in staat zijn om tot hardsoldeervoorvormen te worden verwerkt, met name tot folie. Deze eis houdt doorgaans in dat de soldeerlegering voldoende vervormbaar is zodat zij langs mechanische weg allerlei voorvormen kan krijgen, waaronder folie en bekledingen.

Legeringskeuze

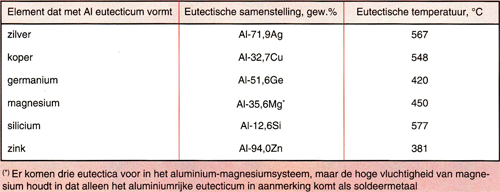

Het voornaamste bestanddeel van elk nieuw hardsoldeer dat geschikt is voor het solderen van aluminium is aluminium zelf, omdat hiermee de grootste kans bestaat om metallurgische en elektrochemische compatibiliteit te verkrijgen met het basismetaaL Legeringstoevoegingen moeten dienen om de liquidustemperatuur omlaag te dringen tot onder die van aluminium (661 °C).Commercieel verkrijgbaar hardsoldeer voor het verbinden van aluminium is gebaseerd op aluminium-silicium, dat een eutectisch punt heeft bij 577°C [8-10]. De aanwezigheid van silicium heeft geen uitgesproken invloed op het corrosiegedrag van aluminium [11]. Verder zijn ondereutectische legeringen (Si< 12,6 gew.%) uit het Al-Si systeem voldoende vervormbaar om er folie, draad en andere voorvormen van te maken door middel van koud bewerken. Al-Si is echter beperkt in zijn bruikbaarheid voor het verbinden van aluminium constructiemetaal, als gevolg van zijn relatief hoge smeltpunt. Om te komen tot voldoende spreiding van het gesmolten soldeer, is het nodig om de soldeerbehandeling uit te voeren in het temperatuurtraject lopend van 590° tot 610°C, dat boven de solidustemperatuur ligt van tal van aluminium constructielegeringen. Elementen die kunnen zorgen voor eutectica met een verlaagd smeltpunt zijn verzameld in de tabel. De andere eutectische legeringen vertonen allemaal nadelen, die hieronder nader worden toegelicht.

Tabel Binaire eutectische legeringen met aluminium [12].

Aluminium-zilver

De eutectische legering is bros als gevolg van het feit dat zij een aanzienlijke hoeveelheid van de harde intermetallische verbinding Ag2Al bevat. Verder bezit deze fase een elektrodepotentiaaldie aanzienlijkpositiever is ten opzichte van aluminium, zodat verbindingen die met deze soldeerlegeringzijn gelegd tamelijk snelcorroderen [13].

Aluminium-koper

Deze eutectische legering is eveneens bros vanwege de aanwezigheid van een harde intermetallische verbinding Al2Cu, die in een grote volumefractie aanwezig is. Gevoeligheid voor corrosie is wat minder sterk dan die van aluminiumzilverlegeringen en zij heeft een elektrodepotentiaal die wat dichter in de buurt ligt van die van aluminium [14].

Aluminium-germanium

Germanium kost ongeveer 400 keer zoveel als aluminium, hetgeen de legering te duur maakt voor de meeste toepassingen. De eutectische legering is zeer bros, zelfs als zij door middel van snelle stolling een fijnkorrelige structuur heeft verkregen [15]. Door haar lage smeltpunt en geringe gevoeligheid voor corrosie wordt zij wel gebruikt voor zeer speciale toepassingen die de hoge prijs rechtvaardigen, zoals bijvoorbeeld bij de fabricage van siliciumchips voor halfgeleiderapparaten

[16].

Aluminium-magnesium

De aluminiumrijke eutectische legering die van dit systeem deel uitmaakt bestaat uit aluminium met daarin opgelost magnesium en de intermetallische verbinding Al2Mg3. Laatstgenoemde vormt het leeuwendeel van de legering, waardoor deze zeer bros is.

Aluminium-zink

Het eutectisch punt in het aluminium-zinksysteem ligt bijna 300°C onder het smeltpunt van aluminium, maar dat gaat ten koste van een overweldigende hoeveelheid zink, dat bij een gegeven temperatuur nog vluchtiger is dan magnesium. Zinkdamp is echter minder reactief dan magnesiumdamp en bedekt blootgestelde oppervlakken, terwijl magnesiumdamp juist zeer agressief is en veel materialen corrosief aantast. Het betrekkelijk kleine verschil in de elektrodepotentialen van aluminium en zink en de mate van galvanische corrosie van verbindingen die zijn gesoldeerd met aluminium-zinklegeringen blijft tot een minimum beperkt. Zink is minder reactief met zuurstof dan aluminium, dus zal in geval van een voldoende inerte ovenatmosfeer waarin het mogelijk is om aluminium hard te solderen, het zink niet oxideren. Om deze redenen worden zinkrijke aluminium-zinklegeringen gebruikt als soldeer voor aluminium [17, 18].

Aluminiumrijke binaire aluminium-zinklegeringen met een liquidus in de buurt van 50°C zijn ongeschikt voor gebruik als hardsoldeer vanwege hun lange smelttraject (ongeveer 70°C), hetgeen de verspreidingskarakteristieken nadelig beïnvloedt. Voorts zou de gebruikstemperatuur beperkt moeten blijven tot maximaal400°C als gevolg van de betrekkelijk lage solidustemperatuur. Dit bijzondere probleem kan worden overwonnen door de te solderen aluminiumoppervlakken van een zinklaag met een dikte van enkele micrometer te voorzien. Omdat deze zinklaag zeer dun is, kan het bij de hardsoldeertemperatuur binnen enkele uren volledig in het aluminium diffunderen. Deze techniek, die bekend staat als diffusie-hardsolderen, wordt met succes toegepast voor het verbinden van aluminium-lithium basismetaal. In geval van een overlapverbinding in aluminiumlithium van het type 8090 leverde deze een gemiddelde treksterkte van 120 MPa, die gunstig afsteekt bij waardes die zijn verkregen met een conventioneel eutectisch aluminium-silicium hardsoldeer. De toepasbaarheid van genoemde verbindingsmetbode wordt begrensd door de lange verwarmingstijden en door de noodzaak om wat druk uit te oefenen om de met elkaar in aanraking zijnde delen goed met elkaar in aanraking te brengen. Deze laatstgenoemde handelwijze komt voort uit het geringe volume zink in de verbinding, die slechts een geringe hoeveelheid vloeistof levert om de spleet te vullen.

Aluminium met andere elementen

De literatuur maakt gewag van andere pogingen om nieuwe hardsoldeertypen voor aluminium te ontwikkelen, zoals legeren met minder voor de hand liggende elementen, waaronder calcium [20], indium, tin en yttrium [21]. Geen van deze combinaties heeft voet aan de grond gekregen in de industrie, omdat de aldus gevormde soldeertypen leden onder gebreken, waaronder slechte mechanische eigenschappen, een neiging om te corroderen als ze in aanraking komen met aluminium, buitensporige erosie van het basismetaal gedurende de hardsoldeercyclus en het onvermogen om variaties in de soldeerprocesomstandigheden op te nemen.

Ternaire aluminiumlegeringen

Toevoegen van een derde bestanddeel aan een aluminiumlegering kan een verder verlaging van het smeltpunt teweegbrengen. Er bestaan dus ternaire eutectisch verbindingen met een laag smeltpunt in het aluminium silicium-zilversysteem [22] en aluminium-koper-zilversysteem [23] bij respectievelijk 563°C en 524°C. Legeringen met eutectische samenstelling bevatten echter ook betrekkelijk grote volumefracties van de intermetallische verbindingen Ag2Al als de respectievelijk Al2Cu, met hun bijkomende moeilijkheden. Deze verbrossende fasen kunnen worden omzeild door het soldeermetaal te bereiden in de vorm van folie van aluminium-silicium met daarop aangebracht een dunne laag zilver of koper. Op voorwaarde dat deze deklaag niet dikker is dan enkele micrometer, kunnen deze voorvormen worden gebruikt om het aluminium via het diffusie-hardsoldeerproces te verbinden [24]. De koperlagen diffunderen geheel weg uit de spleet en in het aluminium basismetaal als de soldeertijd meer dan vier uur bedraagt. Een kortere soldeertijd zal resulteren in ongewenste aluminium-koperfasen, zodat deze methode alleen geschikt is voor een beperkt aantal

aluminium-gietlegeringen. Verbindingssterkten van meer dan 225 MPa zijn op deze wijze behaald met de aluminiumgietlegering van het type A356.0 [24]. Andere ternaire aluminiumlegeringen bestaande uit combinaties met silicium, germanium, zilver, koper, magnesium en zink zijn ook onderzocht, maar ze hadden allemaal te lijden van een of meer van de nadelen die ook werden aangetroffen bij de binaire legeringen (met uitzondering van aluminiumsilicium). Het zoeken naar nieuwe aluminium-hardsoldeertypen werd daarom uitgebreid tot kwarternaire legeringen.

Kwarternaire aluminiumlegeringen

Het bepalen van het fase-evenwicht van een legeringssysteem bestaande uit meer dan twee bestanddelen is een arbeidsintensieve bezigheid, zelfs als het binaire systeem bekend is. Het is dan ook noodzakelijk om het zoekgebied zoveel mogelijk in te perken en alleen die parameters in ogenschouw te nemen die van direct belang zijn. Voor soldeersystemen zijn dat de liquidustemperatuur, smelttraject en mechanische eigenschappen. Samenstellingen die in de buurt komen van de doelwaarden kunnen dan als mogelijke kandidaten voor nader onderzoek worden geselecteerd. Er kunnen dan kleine variaties in hun samenstelling worden aangebracht, waarna kan worden onderzocht of een ervan tot het gewenste resultaat zal leiden.

Middelen die bij dit soort onderzoekingen ten dienste staan zijn calometrische thermische analyse om de liquidus- en solidustemperaturen te meten [25, 26, 27], een statistische interpolatietechniek om samenstellingen te kunnen voorspellen die beschikken over een kort smelttraject [28] en kwantitatieve metallografie, aangevuld met röntgenmicroanalyse om de fasen die in een bepaalde legering aanwezig zijn te kunnen identificeren [29]. Aan de hand van de gevonden resultaten kan het verloop van de liquidus- en soliduslijnen worden bepaald en de grootte van het gebied dat door deze lijnen wordt omsloten, waarmee de lengte van het smelttraject voor een bepaalde samenstelling kan worden bepaald [30]. Op de experimentele legeringen kunnen verder hardheidsmeringen worden uitgevoerd om een globale indruk te verkrijgen van de mechanische eigenschappen als functie van de legeringssamenstelling. Aan de hand hiervan kan dan een keuze worden gemaakt uit die samenstellingen die voor nader onderzoek in aanmerking komen.

Literatuur

1. B. Altshuller, P.B. Dickerson, R.L. HefJin (eds.). AJuminurn Brazing Handbook, 1990, 4th edition, The Aluminum Association Inc., Washington, p. 8.

2. A.R. Robertson, M.F. Miller, C.R. Malkish. Welding Joumal 52(10)1973, p 446-s- 453-s.

3. G. Humpston, D.M. Jacobson. Prilleipies of Soldering and Brazing, ASM International, Materials Park, Ohio.

4. 0. Garbellini, H. Palacio, H. Biloni. Cast Metals 2(2)1990, p.82- 90.

5. M.H. Sloboda. Welding and Metal Fabrication, (6)1961, p. 291- 296.

6. B. AJtshuller, P.B. Dickerson, R.L. HefJin (eds.). AJuminurn Brazing Handbook, 4th edition, 1990. The Aluminum Association Inc., Washington, p. 27-28, 36-37.

7. W.E. Cooke, T.E. Wright,J.A. Hirschfield. SAE Technica! Paper, Series No. 780300, 1978, Philadelphia, Pa, Society of Automotive Engineers Inc.

8. J.C. Ambrose, M.G. Nicholas. Brazing and Soldering 11(3)1986, p. 34-379.

9. H. Schoer. Proc. Conf. LightMetals, ed. P.G. Campbell, 1989, TMS 118th Annual Meeting, Warrendale, Pa., p. 699-702.

10. Y. Sugiyama. Welding lnternational3(8)1989, p. 700-710.

11. J.E. Hatch (ed.). Aluminum: Properties and Physical Properties, 1984, ASM International, Materials Park, Ohio.

12. T.B. Massalski, et al. Binary Alloy Phase Diagrams, 2nd edition, 1990, ASM International, Materials Park, Ohio.

13. L.F. Mondolfo. AJuminurn Alloys: Structure and Properties, Butterworths, London and Boston, 1976, p. 215.

14. L.F. Mondolfo. AJuminurn Alloys: Structure and Properties, Butterworths, London and Boston, 1976, p. 709-710.

15. L. Illgen et al. Materials Science and Engineering, A133, 1991, p. 738-741.

16. W. Müller, D. Ruhlicke. Metallwissenschaft und Technik, 45(1)1991, p. 41-45.

17. P.B. Dickerson et al. (eds.). AJuminurn Soldering Handbook, 4th edition, 1985. The AJuminurn Association Inc., Washington.

18. N.J. Finch. Brazing and Soldering 9(3)1985, p. 46-49.

19. R.A. Ricks et al. Proc. Conf.Aluminium Lithium Alloys, 1989, Williamsburg, Va., p.441-449.

20. M. Hagiwara et al. AJuminurn brazing material for use in aJuminurn heat exchanger, United StatesPatent No 4,781,888, Assigned to Sumitomo Precision Products Co. Ltd.

21. J. Werner, G.M. Slaughter, F.B. Gurtner. Welding Joumal 53(2)1972, p. 64-s- 70-s.

22. G. Humpston. Joumal of Materials Science Letters 10, 1991, p. 1069-1071.

23. G. Petzow, G. Effenberg (eds.). Ternary Alloys, Vol. 5: Al-Cu-S to Al-Gd-Sn, 1992, ASM International, Materials Park, Ohio.

24. J.T. Niemann, G.W. Wille. WeldingJoural, 57(10)1978, p. 285- s- 291-s.

25. C.S. Smith. Transactions of the American Institute for Mining and Metallurgical Engineers, 137, 1940, p. 236-245.

26. W. C. Hagel, G.M. Pouns, P. Mehl. Acta Metallurgica 4(1)1956, p. 37-46.

27. G. Humpston,D.S. Evans. Materials Science and Technology, 3(8)1987, p. 621-627.

28. H. Scheffe. Joumal of the Royal Statistica! Society 20B, 1958, p. 344-360.

29. F. Aldinger. Metallography 2, 1962, p. 363-374.

30. G. Humpston, D.M. Jacobson. Principlesof Soldering and Brazing, ASM International, Materials Park, Ohio, p. 100-102.