Hardsolderen van aluminium middels inductief verwarmen

Speciale inductieverwarmingseenheden maken het hardsolderen van aluminium werkstukken mogelijk met hoge betrouwbaarheid en reproduceerbaarheid. In het navolgende de speciale aard van deze inductieverwarmingseenheden die ook het solderen van koper toestaat of, met speciaal soldeer, verbindingen realiseert tussen onderdelen van enerzijds aluminium en anderzijds koper.

B.Sc. Branko Petric

Ljubljana, Slowenie

Eerdere hardsoldeermethodes voor aluminium waren zeer problematisch vanwege de kenmerkende eigenschappen van aluminium. Indien verwarmd, ontstaat er op het metaaloppervlak onmiddellijk een dunne oxidelaag (Al2O3) in de normale atmosfeer. De oxidelaag verhindert dat het soldeer de te verbinden delen bevochtigd. Deze moeilijkheid kan worden opgelost door gebruikt te maken van een geschikte soldeervloeistof die de vorming van het oxide bij hogere temperaturen verhindert. Deze vloeistof moet zeer agressief zijn bij de genoemde hoge temperaturen om het vormende oxide te verwijderen. De tweede moeilijkheid wordt veroorzaakt door de eigenschappen van het aluminium bij temperaturen nabij het smeltpunt. Aluminium wordt heel zacht bij deze temperaturen en kan geen belasting opnemen. Het soldeermateriaal moet een smeltpunt hebben dat in de buurt ligt van dat van de originele aluminium onderdelen. Dit betekent dat het noodzakelijk is om een zeer precieze temperatuurcontrole aan te brengen om te kunnen komen tot een juist aluminium-hardsoldeerproces.

Aluminium-hardsoldeermethodes

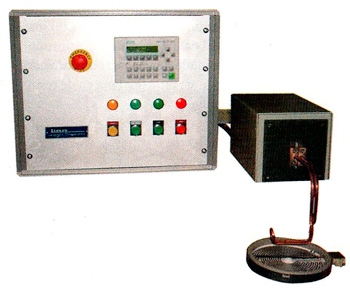

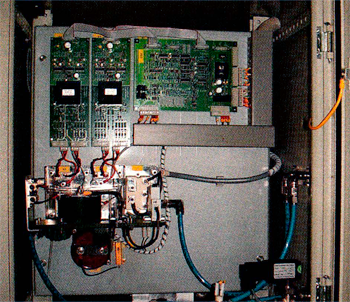

Tot op heden bestonden er slechts twee manieren voor het hardsolderen van aluminium onderdelen. Dit zijn het verwarmen in een normale oven die is voorzien van een temperatuurregeling en verwarming met een open gasvlam. De temperatuur is betrekkelijk eenvoudig in de hand te houden bij een oven, maar ook in het geval van een vlam zou het absoluut noodzakelijk zijn om de temperatuur nauwkeurig te kunnen regelen. De temperatuurregeling van de vlam is echter tamelijk complex. In geval van behandeling in een oven is het verwarmen van de gehele materiaalcharge onvermijdelijk. De kwaliteit van het hardsoldeerwerk is echtèr uitstekend als gevolg van de goede temperatuurregeling, de zeer gelijkmatige verwarming en vanwege de mogelijkheid om een beschermende atmosfeer toe te passen. Verwarmen met een gasvlam staat daarentegen plaatselijke verwarming toe, maar de procedure duurt tamelijk lang en de resultaten kunnen onderling sterk verschillen vanwege de zeer problematische gasvlamcontrole. Deze factoren vormen de reden voor een betrekkelijk matige soldeerverbinding met zeer verschillende resultaten wat betreft kwaliteit en microstructuur van de soldeerverbinding. Tot nu toe werd inductieverwarmen niet vaak toegepast hoewel het een zeer makkelijke methode biedt om de energie, en daarmede de warmte, te concentreren in zeer wel gedefinieerde plaatsen. Daar komt bij dat de verwarmingsprocedure zeer snel kan zijn. De reden om geen gebruik te maken van inductieverwarmingsapparatuur voor de geschetste doeleinden lag ook besloten in het probleem van efficiënte verwarming van goed geleidend ferromagnetisch materiaal met behulp van inductie. Deze moeilijkheidis een kwestie van een juist inductiespoelontwerp en een correct gebruik. Aluminium is een zeer goede geleider voor elektrische stroom met geringe elektrische verliezen. De warmtegeleidbaarheid van aluminium is veel hoger, bijna driemaal, dan die van staal. Het apparaat zou derhalve een sterk elektromagnetisch veld in de inductiespoel moeten opwekken om een zeer hoge stroomdichtheid in het oppervlak van het verwarmde metaal op te kunnen wekken. Alleen zo is het mogelijk om het gewenste verwarmingseHeet te krijgen. In ons bedrijf Induktio, Ljubljana, Slovenië, zijn wij er in geslaagd om inductieverwarmingsapparatuur te ontwikkelen die in staat is om aan de boven beschreven eisen tegemoet te komen. De verwarmings- en hardsoldeerexperimenten met deze apparatuur geven zeer veelbelovende en resultaten en de vele gunstige gevolgen die een dergelijk proces met zich meebrengt. Daarom en vanwege de belangstelling vanuit de industrie hebben wij besloten om een speciaal apparaat te ontwikkelen voor het verwarmen van aluminium om te kunnen hardsolderen. De diverse apparatuur is te zien op de afbeeldingen 1 en 2.

De inductieveverwarmingsapparatuur

Inductieverwarming is een bekend proces voor industriële warmtebehandeling. Het gebruik kan sterk uiteenlopen resulterend in bijvoorbeeld de toepassing voor de volgende doeleinden: zachtgloeien, oppervlakteharding, doorharding, smelten, hard- en zachtsolderen, pijplassen enz. De inductieverwarmingstechnologie beperkt zich tot het verwarmen van metalen, die zowel ferromagnetisch als niet-ferromagnetisch kunnen zijn. Inductieverwarmen van niet-ferromagnetische metalen en van met name zeer goede geleiders, zoals bijvoorbeeld koper en aluminium, is moeilijk in de praktijk te verwezenlijken en vereist een speciaal ontwerp van het apparaat. Om het probleem van inductieverwarmen van niet-ferromagnetische metalen met goede elektrische geleidbaarheid te begrijpen moeten we eerst het fundamentele principe van inductieverwarmen uitleggen:

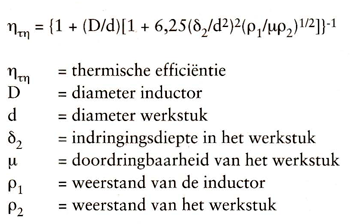

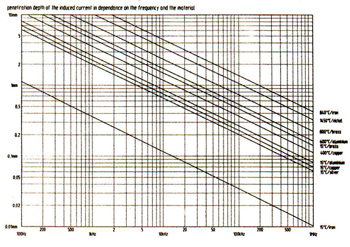

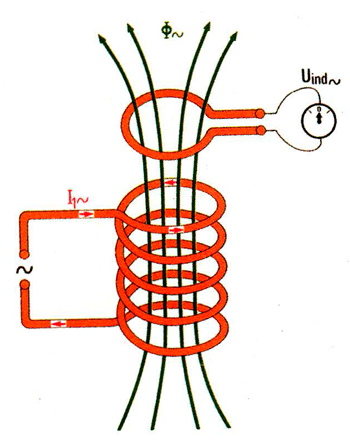

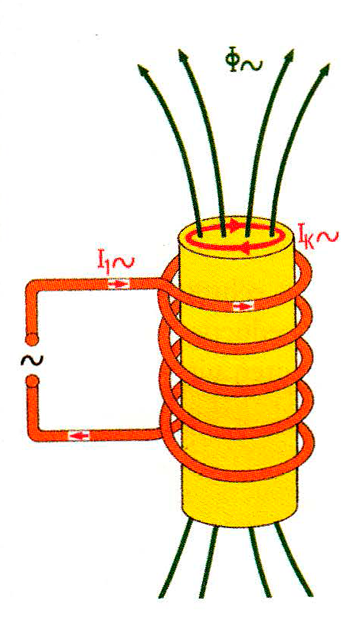

Inductieverwarming wordt veroorzaakt door wervelstromen die in het werkstuk worden opgewekt. De indringingsdiepte van de geïnduceerde stromen vanaf het oppervlak naar binnen toe (slechts ongeveer 113 van de oppervlaktestroom is op deze diepte nog werkzaam) hangt af van het materiaal en de aangelegde frequentie (afbeelding 3). Bij dezelfde werkingsfrequentie, heeft ferromagnetisch materiaal een hogere indringingsdiepte in vergelijking met niet-ferromagnetisch materiaal met goede elektrische geleidbaarheid, zoals koper, aluminium en andere vergelijkbare metalen als gevolg van hun verschillende fysische materiaaleigenschappen. De thermische efficiëntie van de inductieverwarming kan worden berekend aan de hand van de Kretzmann-benaderingsformule:

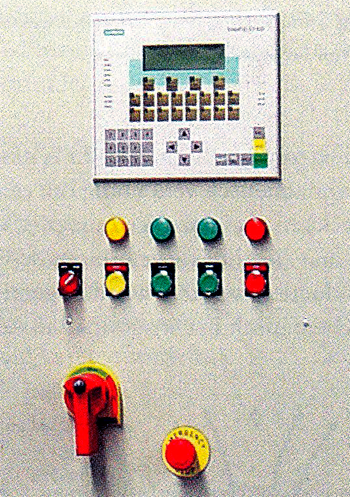

Afbeelding 1 10k W-inductieverwarmingsconvertor.

Afbeelding 2 Binnenwerk van de 10k W-inductieverwarmingsconvertor.

Afbeelding 3 Indringdiepte van de geïnduceerdè stroom als functie van de frequentie en het materiaal.

Het is in principe daarom noodzakelijk om een lagere frequentie te kiezen om tot dezelfde stroomindringingdiepte te komen in het niet-ferromagnetische metaal dat tevens goed geleidt. De volgende moeilijkheid met goede elektrische geleiders is dat vanwege de zeer goede geleidbaarheid van het metaal er sprake is van een geringe weerstandsverwarming, indien het wordt blootgesteld aan een elektromagnetisch veld. Er is dan ook een zeer sterk elektromagnetisch veld nodig om eenzelfde verwarming op te wekken als in een ferromagnetisch materiaal. Afbeelding 4 laat zien hoe de geïnduceerde stroom langs de as van de inductiespoel kan worden gemeten. Afbeelding 5 toont schematisch het stroompad in een geleidend werkstuk.

Afbeelding 4 Geïnduceerde stroom in een spoel met een wikkeling die is geplaatst in een spoel met verscheidene wikkelingen.

Afbeelding 5 Geïnduceerde stroom in een elektrisch geleidend onderdeel, dat zich in het veld van de inductiespoel bevindt.

Om met alle beschreven effecten rekening te houden, hebben we in ons bedrijf Induktio een speciale inductieverwarmingsbron ontworpen, die uitsluitend en alleen is bedoeld voor hoog-effectieve inductieverwarming van zeer goede metalen geleiders. Met speciale eigenschappen van de trillingskring, wekt het direct in de inductiespoel een zeer hoge spanning op met de bijbehorende stroom hetgeen mogelijk is door een adekwaat ontwerp van de quasi resonante omzetter, die wordt gestuurd door IGBT-vermogenstransistoren.

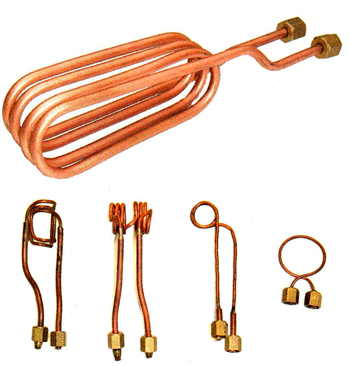

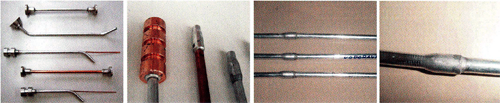

Een andere moeilijkheid om dergelijke apparatuur bruikbaar te maken voor industriële toepassing en om te komen tot reproduceerbaarbeid van het proces voor industriële massaproductie, waarbij de hardsoldeerkwaliteit niet mag variëren en waarbij een minimum aan uitval kan worden verwacht, is door ons opgelost door middel van juist ontwerp van de inductiespoelen voor het verwarmen van verschillende aluminium onderdelen. Voor sommige eenvoudige onderdeelvormen was dat niet moeilijk, maar het was noodzakelijk om een speciaal inductiespoelontwerp toe te passen voor enkele gecompliceerdere onderdelen.

Afbeelding 6 Inductieverwarmingsspoelen voor hardsolderen van Al - voorbeelden van diverse spoelvormen.

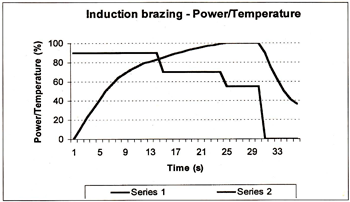

Een voorbeeld van het hardsoldeerproces met behulp van inductieverwarming is te zien op het diagram van afbeelding 7. Aan het begin wordt er een zeer hoog vermogen aangelegd dat vervolgens in twee stappen wordt gereduceerd. De temperatuur stijgt snel vanaf de start en naar het eind wordt hij gestabiliseerd op de waarde, waarbij het soldeer goed vloeit. Er is een kenmerkende tijdswaarde, waarbij het soldeermateriaal zal vloeien opdat er een goede verbinding tussen de beide onderdelen tot stand komt. De temperatuur wordt uitgedrukt in %, waarbij 100% het smeltpunt van het soldeer aangeeft. De karakteristieke smelttemperatuur voor het hardsolderen van Al ligt tussen 575° en 585°C.

Afbeelding 7 Inductiehardsolderen- vermogen/temperatuurcurven.

Het elektromagnetische veld moet een voldoende dichtheid hebben die overeenkomt met de vorm van het werkstuk. Het is noodzakelijk om de inductiespoel zodanig vorm te geven dat er nergens plaatselijke oververhitting kan optreden, op plaatsen waar de massa lager is dan op andere. We hebben tal van experimenten uitgevoerd om dit soort moeilijkheden te overwinnen en het resultaat van deze experimenten was een inductiespoelontwerp, waarbij de dwarscomponent van het elektromagnetisch veld prioriteit had omdat hier het verwarmend effect sterk afhankelijk is van de afstand tussen werkstuk en spoel. Met het juiste spoelontwerp is het mogelijk om precies op die plaatsen meer warmte op te wekken waar de materiaalconcentratie het hoogst is en waardoor aldus oververhitting van die delen met een lagere massaconcentratie achterwege blijft.

Het is bij alle hardsoldeerprocessen noodzakelijk om het materiaal voor te warmen tot de juiste temperatuur waarbij het soldeer smelt en om deze temperatuur gedurende enige tijd te kunnen handhaven, zodat het soldeer de gelegenheid krijgt om in de spleet tussen de beide onderdelen te vloeien zodat er een verbinding tot stand kan worden gebracht. De penetratie van het soldeer in de spleet tussen beide onderdelen wordt veroorzaakt door het capillair effect en de spleet mag daarom niet breder zijn dan ongeveer 0,1 mm. De flux die wordt toegevoegd aán het begin van het proces gaat oxidevorming op het aluminiumoppervlak tegen zodat het soldeer het aluminium goed kan bevochtigen. Zoals reeds eerder is beschreven verschillen het smeltpunt van het soldeer en het aluminium niet al teveel van elkaar en daarom is het nodig om het vermogen van verwarmingsbron te verlagen als de vloeibare toestand van het soldeer is bereikt. Deze reductie is in principe geen probleem met onze inductieverwarmingsconvertoren, die worden gestuurd door het PLC-systeem Sirnatie S7 (afbeelding 8).

Afbeelding 8 PLC systeem Sirnatie S7.

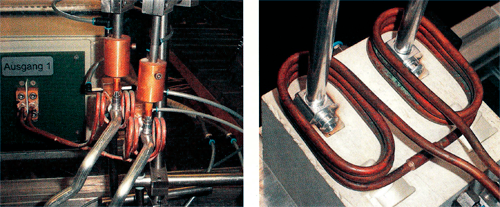

Het is echter lastig om het juiste moment voor de vermogensreductie vast te stellen. Daarom hebben we de experimenten uitgevoerd met een pyrometer voor het meten van de temperatuur en met vermogenscontrole op de converter. Omdat deze experimenten geen veelbelovende resultaten opleverden hebben we besloten om voor dat doel geen gebruik te maken van de zeer dure pyrometers, omdat de temperatuursmering zeer nauwkeurig moet zijn en er tal van mogelijkheden optreden voor onjuiste metingen. De voornaamste redenen waren verandering van het spiegelend vermogen van het aluminiumoppervlak die gepaard gaat met een veranderende emissiefactor, voorts de invloed van de flux en stoom als gevolg van de verwarming, met als resultaat zeer onbetrouwbare temperatuurmetingen. Na het besluit om geen optische pyrometer voor de temperatuurmetingen te gebruiken, hebben we gekozen voor een empirische oplossing. Aan de hand van enkele experimenten met verschillende verwarmingsvermogens en verschillende verwarmingstijden zijn we gekomen tot het opstellen van een empirische verwarmingscurve. Aan het begin van het proces bestaat de noodzaak van een zeer hoog vermogen in het werkstuk om te komen tot snelle opwarming. Bij het bereiken van de temperatuur nabij het smeltpunt van het soldeer, is het nodig om het vermogen weer te dempen en na het bereiken van de smelttemperatuur is een verdere verlaging van het vermogen noodzakelijk om de temperatuur te handhaven gedurende een bepaalde tijd om het soldeer de gelegenheid te geven om in de soldeerspleet te vloeien. Wij realiseerden dit met een speciaal programma voor elk werkstuk. Het programma biedt de mogelijkheid voor het instellen van drie verschillende verwarmingsvermogensen drie verschillende opwarmtijden die in verband staan met de genoemde drie verwarmingsvermogens. Aldus is het mogelijk om de genoemde parameters vast te stellen aan de hand van experimenten met elk verschillend werkstuk en om ze vervolgens in het SPS-systeem te programmeren. De experimenten vereisen weinig tijd en de oplossing blijkt zeer bruikbaar, economisch verantwoord en betrouwbaar in de praktijk te zijn. De resultaten van het beschreven experimentele onderzoek en het werk waren zeer bruikbaar voor de industriële toepassing van inductieverwarming van aluminium en ook voor het hardsolderen van koper (afbeelding 9), welke laatste in principe niet zo gevoelig is als het hardsolderen van aluminium.

Afbeelding 9 Hardsolderen van verschillende materialen (Cu/Al, Al/Al) door middel van inductieverwarmen.

De toepassing van hardsolderen van aluminium met behulp van inductieverwarmen heeft veel voordelen aangetoond in vergelijking met andere manieren van hardsolderen van aluminium. De belangrijkste zijn wel de volgende:

- Kwaliteit van de verbinding, die vergelijkbaar is met die welke worden verkregen met hardsolderen in een vacuüm oven;

- Goede reproduceerbaarheid van het proces met als gevolg een lagere hoeveelheid uitval;

- Zeer hoge machinecapaciteit met als gevolg zeer hoge productiviteit in vergelijking met andere hardsoldeerprocessen; plaatselijke verwarming, tezamen met hoge efficiëntie van moderne getransistoriseerde inductieverwarmingsapparatuur met gepaard gaande aanzienlijk energiebesparing.

- Milieuvriendelijk proces.

Er kunnen ook uitstekende resultaten worden behaald met enkele speciale soldeersoorten en fluxen voor het hardsalderen van Cu/Al- en Al/Al-onderdelen. Op afbeelding 10 zijn enkele speciale toepassingen afgebeeld.

Afbeelding 10 Pijpen voor automobielairco's.