Epoxies - Expoxieharsen

Sinds de commerciële introductie, na de tweede wereldoorlog, hebben epoxyharsen met succes hun weg naar de markt gevonden. Dit succes is hoofdzakelijk te danken aan de verscheidenheid en het gemak waarmee epoxyharsen met andere producten kunnen reageren tot een ongekende waaier van veeleisende toepassingen en producten.

Ron Nefs

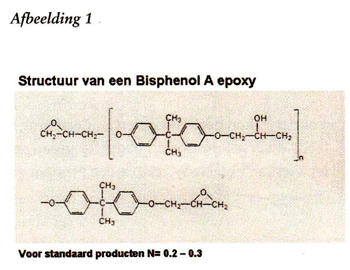

Epoxyharsen werden ontwikkeld en gepatenteerd kort voor de tweede wereldoorlog in zowel de VS als Europa. Ze zijn familie van synthetische harsen bestaande uit producten die varieren van visceuze vloeistoffen tot vaste stoffen. Een epoxyharsmolecule bevat twee of meer reactieve epoxygroepen. De commercieel belangrijkste harsen zijn de diglycidylethers. Zij worden geproduceerd door condensatie van epichloorhydrine (ECH) met diphenolpropaan (DPP) of bisphenol A (BPA). Deze harsen vertegenwoordigen ongeveer 90% van de globale epoxyharsconsumptie. De structuur van dit hars is weergegeven in afbeelding 1.

Andere harsen die geproduceerd worden op commerciële basis zijn gebaseerd op:

- Diphenolmethaan (DPM), of bisphenol F (BPF)

- Phenol novolac en orthocresol novolac harsen

- Tetra bromodiphenolpropáar

- Diamines

- Dizuren

- Polyolen zoals polyproyleenglycol

Fabricatie

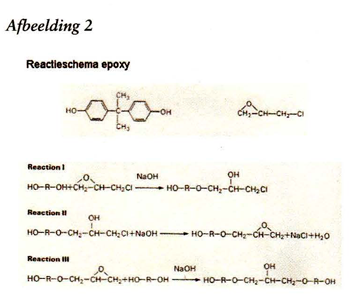

ECH wordt gemaakt van chloor en propyleen. DPP wordt gemaakt van phenol en aceton. Om bisphenol A gebaseerde epoxyharsen te maken reageert men ECH en DPP in de aanwezigheid van Na OH. In afbeelding 2 is een stapsgewijze voorstelling van deze reactie weergegeven.

Naast de vorming van diglycidylethers van DPP (structuur lll) worden eveneens lineaire diglycidylethers of langere ketenlengten met n=1, 2, 3, ... gevormd (structuur IV). De mate waarin deze gevormd worden, hangt af van de ratio ECH/DPP. Het tussenproduct, structuur II, reageert met DPP om een secundaire hydroxyl groep in de keten te vormen. Dit is een belangrijke groep in verschillende uithardingsprocessen zoals later zal blijken.

Wanneer de waarde van n stijgt, verandert de hars van een visceuze vloeistof in een vaste stof. Eveneens stijgt de concentratie van secundaire hydroxylgroepen terwijl de epoxygroep concentratie daalt. In de praktijk worden vloeibare harsen geproduceerd in een 1-staps proces (solvent finished) via de reactie van DPP met een overmaat ECH. Het 2-staps proces bestaat uit verder reageren van de vloeibare hars, gevormd in de eerste fase, met DPP.

Eigenschappen

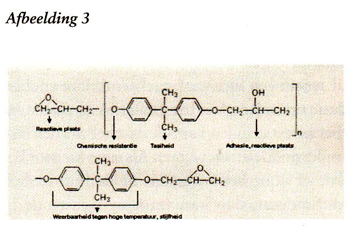

Omdat epoxies op zich inerte materialen zijn, moeten zij gecrosslinked worden om de uiteindelijk gewenste eigenschappen te verkrijgen. Crosslinking, ookwel uitharding of 'curing' genoemd, wordt verkregen door het reageren van de hars met een curing agent of verharder, zodat een driedimensionaal netwerk gevormd wordt. Het is duidelijk dat systeemeigenschappen van het gevormde netwerk, niet alleen afhangen van de epoxyhars maar eveneens van andere componenten. De keuze van de verharder is daarom van vitaal belang om optimum eigenschappen te verkrijgen. Toch vormt de epoxycomponent de ruggengraat van het eindsysteem, die te verklaren is door de specifieke structuur (zie afbeelding 3).

Daarnaast biedt een epoxyhars de volgende eigenschappen:

- Gemakkelijke verwerkbaarheid; doordat de viscositeit range instelbaar is van vloeibaar tot pastavormig of zelfs vast.

- Reactiviteit tot een reeks van nucleofielen en electrofielen via de reactie van de epoxy of hydroxylgroep. Epoxyharsmodificatie en uitharding vindt plaats via deze groepen.

- Lage krimp tijdens uitharding.

- Afwezigheid van vluchtige bestanddelen tijdens uitharding.

- Uitstekende hechting. De aromatische ring zorgt voor taaiheid, de hydroxylgroepen voor adhesie.

- Goede chemische I corrosieve bestendigheid.

- Alle moleculaire verbindingen in de harsstructuur zijn stabiel en moeilijk te breken.

- Goede warmtebestendigheid dankzij de aanwezigheid van de aromatische structuur.

- Goede mechanische eigenschappen. Goede isolerende elektrische eigenschappen.

Als lijm zijn epoxies heel breed inzetbaar maar vooral in metaalconstructies hebben zij naam en faam verworven vanaf het moment dat zij werden toegepast in de lucht- en ruimtevaart. Veel van de toepassingen zijn ontstaan vanuit de ervaringen die men hier op grote schaal heeft opgedaan. De lijmen die uitharden volgens het polyadditieprincipe komen voor in 1- en 2-component versies. De 2-component is koud en/of warmhardend, terwijl de 1-componenten versies alleen warmhardend zijn. Deze laatste zijn meestal niet geschikt voor toepassing in kunststofverlijming omdat ze bij relatief hoge temperaturen verharden. Bij de 1-component systemen gebruikt men latente harders; dit zijn poedervormige harders in de hars gedispergeerd en actief gemaakt bij hogere temperatuur, waardoor de reactie met de hars start. De state-af-the-art is nu een minimale verhardingstem peratuur van slechts 80°C. Voor de meeste typen ligt dit echter bij 120° tot 180°C.

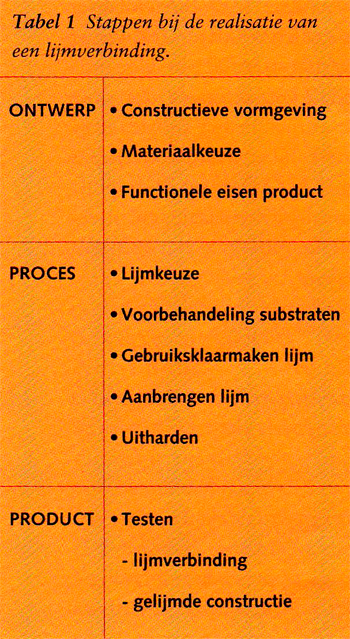

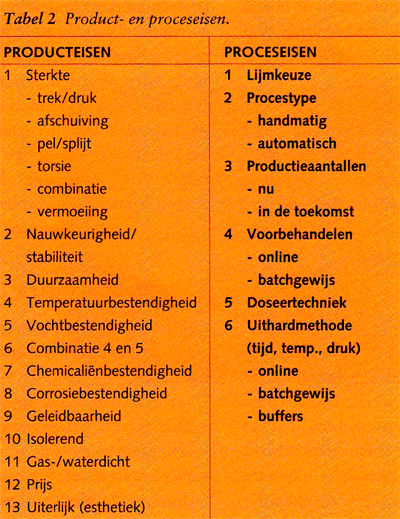

Realisatie van een lijmverbinding

De lijmtechnologie vraagt een multidisciplinaire aanpak die gaat van een goed ontwerp, via reinigingsmethoden tot sterktebepaling. De verscheidenheid van deze factoren doet de meeste van ons de das om: er komt veel meer bij kijken dan alleen het uitsmeren van een lijm op een oppervlak. Het doel van ieder lijmontwerp is door de jaren heen nagenoeg hetzelfde geweest, namelijk het verkrijgen van voldoende sterkte van. de gelijmde constructie. Vroeger werd die sterkte experimenteel bepaald. Tegenwoordig kan met behulp van chemische, fysische en mechanische lijm- en materiaaleigenschappen, een lijmverbinding optimaal worden ontworpen. Voor een succesvolle toepassing van de lijmtechnologie moeten we ons echter realiseren dat dit een gefundeerde aanpak vraagt. De realisatie van een goede lijmverbinding omvat een aantal praktische stappen die, om tot een goed resultaat te komen, stuk voor stuk nauwkeurig uitgevoerd dienen te worden. Iedere stap beïnvloedt, in meer of mindere mate, de overige stappen. Lijmen vereist dus een integrale aanpak!

Hechting

Om een goede verbinding te vormen is het noodzakelijk een goede hechting aan de substraatoppervlakken te creëren. De sterkte wordt bepaald door de adhesie van de lijm aan de substraatvlakken en door cohesie, de eigen sterkte van de lijm. Een goede adhesie kan alleen ontstaan als de oppervlakken die men wil verbinden, optimaal zijn gereinigd. Vaak worden er vier soorten hechting onderscheiden, namelijk:

- mechanische hechting

- interdiffusie

- fysische hechting

- chemische hechting

Mechanische hechting

Als het lijmoppervlak groeven of poriën bezit en de lijm is in staat daarin te vloeien, dan zal na uitharden de lijm stevig verankerd zijn aan het substraat.

Interdiffusie

Een verankering op moleculaire schaal kan ook voorkomen. Er wordt dan gesproken van een 'interpenetrating network'. Dit kan bijvoorbeeld optreden bij een kunststof die aan het grensvlak oplost in de lijm. Hierdoor ontstaat tussen het substraat en de lijm een soort derde fase waarin de polymeerketens op moleculair niveau met elkaar gemengd zijn (interdiffusie).

Fysische hechting

Dezelfde fysische krachten die bij bevochtigen een rol spelen, zijn ook van belang voor de hechting van de uitgeharde lijm op het substraat. Is er een sterke aantrekking tussen de moleculen van het substraat en de lijm, dan zal dat de hechting bevorderen. Sommige substraten hebben van nature weinig affiniteit met een lijm. Met name de zogenaamde a polaire kunststoffen zoals bijvoorbeeld polyetheen en polypropeen. Door de chemie van het substraatoppervlak gericht te veranderen, kan daar verbetering in worden gebracht. Zoals we zagen, zijn met name de krachten tussen permanente dipolen sterk. Zijn er op een oppervlak polaire groepen aanwezig, zoals metaaloxyden, -C-OH, -COOH, -C=O, -NH- of -NH2, dan is een sterke interactie mogelijk tussen de lijm en het substraat.

Chemische hechting

In sommige gevallen vindt een chemische reactie plaats tussen reactieve groepen van de lijm en het substraat. De chemische bindingsenergie kan gemakkelijk groter zijn dan 100 kj/mol. Met een relatief klein aantal chemische bindingen kan al een zeer hoge sterkte bereikt worden. Meestal zijn de benodigde groepen niet van nature aanwezig op het substraat en is daarom een speciale voorbehandeling noodzakelijk.

Duurzaamheid

Is een sterke hechting van een lijm op een oppervlak verkregen, dan is het zaak dat die ook lange tijd en in allerlei klimaten blijft bestaan. De bestendigheid van een lijmverbinding tegen hoge temperatuur wordt veelal begrensd door de eigenschappen van de lijm. Bij hogere temperatuur wordt een lijm vaak zachter of kan er chemische degradatie optreden. Aan het grensvlak heeft een lijmverbinding het meest te lijden van allerlei chemicaliën (zoals organische oplosmiddelen en water). Als een vloeistof langs het grensvlak of door het substraat of de lijm naar het grensvlak diffundeert, dan kan verdringing van de lijm optreden. Daarmee wordt bedoeld dat de substraatmoleculen zich sterker aangetrokken voelen tot de vloeistofmoleculen dan tot de lijmmoleculen. De bindingen tussen substraatmoleculen en lijmmoleculen worden verbroken en nieuwe bindingen tussen substraatmoleculen en vloeistofmoleculen worden gevormd. Het lastige is dat door bepaalde voorbehandelingstechnieken het substraatoppervlak vaak niet alleen aantrekkelijker wordt voor de lijm maar ook voor de stoffen waar het substraat in de praktijk wordt blootgesteld. Vooral bij toepassingen in een vochtig klimaat kan dan een sterke verhoging van de initiële sterkte snel teniet worden gedaan.

Voorbehandelen

Om goede bevochtiging, hechting en duurzaamheid te verkrijgen worden substraatoppervlakken vaak voorbehandeld. Daarbij treden één of meer van de volgende effecten op:

- Het verwijderen van zwakke oppervlaktelagen en verontreinigingen.

- Het creëren van een gunstige oppervlaktemorfologie: door verruwing wordt het contactoppervlak tussen substraat en lijm vergroot. Bij bepaalde oppervlaktestructuren (bijvoorbeeld een vezelachtige structuur) kan de lijm zich verankeren aan het oppervlak.

- Chemische modificatie van het substraatoppervlak. Hierbij wordt beoogd het oppervlak chemisch zodanig te veranderen, dat de affiniteit voor de lijm toeneemt.

Het is goed om nog even stil te staan bij het feit dat de eigenschappen van het oppervlak van een substraat vaak sterk verschillen van die van het inwendige (volume- of bulkeigenschappen). Zo kan de chemische samenstelling heel anders zijn. Bij metalen is het oppervlak vrijwel altijd geoxideerd. Bij kunststoffen hebben laagmoleculaire bestanddelen (denk daarbij aan additieven als weekmakers, lossingsmiddelen, brandvertragers etc.) de neiging naar het oppervlak te migreren. Ook de mechanische eigenschappen van het oppervlak kunnen sterk afwijken van die van het onderliggende materiaal. Is de oppervlaktelaag van een substraat heel zwak (er wordt dan vaak gesproken van een Weak Boundary Layer) dan is zonder maatregelen geen sterke lijmverbinding mogelijk. Bovendien is een oppervlak altijd in meer of mindere mate vervuild, bijvoorbeeld door stoffen uit het productieproces of uit de atmosfeer. Door voorbehandelen kunnen gericht eigenschappen van een oppervlak worden veranderd. Daarbij moet wel beseft worden, dat het oppervlak in een energetisch hogere toestand wordt gebracht. Het zal er dus naar streven weer in een toestand van lagere energie te komen, bijvoorbeeld door adsorptie van verontreinigingen. Het is daarom aan te raden om zo snel mogelijk na het voorbehandelen te verlijmen of eerst na te gaan dat in de tijd tussen voorbehandelen en verlijmen geen belangrijke veranderingen in de oppervlaktetoestand van het substraat optreden. Voor een aantal metaalsoorten is het etsen of anodiseren een veel toegepaste voorbehandeling. Hierbij worden zwakke oxydelagen verwijderd en vervangen door steviger lagen. Er worden over het algemeen duidelijke verbeteringen in de hechtsterkte en klimaatbestandheid mee gehaald. Voor microlijmen lijken deze relatief grove methodes echter minder geschikt. Voor het lijmen zal het metaaloppervlak eerst ontvet moeten worden. Vaak is vloeistofreinigen al voldoende. Eventueel kunnen de laatste resten verontreiniging nog verwijderd worden middels een plasma of UV/ozon behandeling. Daarbij kan als neveneffect een (verdere) oxydatie van het oppervlak optreden. Als dit gericht gebeurt kan zo, met name bij edele metalen, een meer polair oppervlak worden verkregen, wat de hechting van de lijm ten goede kan komen. Ook het gebruik van primers kan resulteren in een betere hechting en klimaatbestandheid.

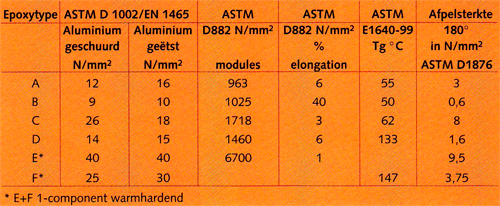

Lijmresultaten op aluminium

Als aan alle voorwaarden is voldaan om tot een goede lijmverbinding te komen dan zijn hoge sterktes te verwezenlijken. We moeten er daarbij wel van uitgaan dat in het ontwerp rekening is gehouden met het feit dat lijmen niet of nauwelijks belastbaar zijn op splijt- en! of afpelkrachten. Lineaire trek-, druk- en afschuifkrachten zijn uiteraard wel mogelijk. Epoxies die zich uitermate goed lenen voor het verlijmen van aluminium en dat met een grote mate van duurzaamheid, bieden sterktes zoals weergegeven in de onderstaande tabel.

Conclusie

In het kader van dit artikel is getracht zo beknopt mogelijk een indruk te geven van de mogelijkheden die lijmen, en dan epoxylijmen, te bieden hebben. Jarenlange ervaringen in verschillende industriële toepassingen hebben ertoe geleid dat meer en meer constructeurs van deze verbindingsmetbode gebruik maken. Betrouwbare lijmverbindingen geven meer ontwerpvrijheid, besparen gewicht en kunnen verschillende materialen onderling betrouwbaar verbinden.

Literatuur

1 Lijmen van metalen, FME-CWMINIL voorlichtingspublicatie VM87

2 Microlijmen, FME-CWMINIL voorlichtingspublicatie VM 117

3 Loctite Worldwide Design Handbook, Henkei Nederland B.V.