Kwaliteitsborging bij het verlijmen van aluminium

Het is nog steeds niet mogelijk om de integriteit van een lijmverbinding te meten zonder deze verbinding te beschadigen. Dit ondanks uitgebreid onderzoek dat wordt verricht rond de ontwikkeling van NDO-(Niet-Destructief Onderzoek)-methodes. Zo onderscheiden we: Visuele controle, Lektest, Akoestische emissie, Kloptest, Fokker bondtester, Ultrasoon onderzoek, Röntgenstraling, Shearography, IR-thermography en NMR (Nucleaire Magnetische Resonantie). Al deze technieken zijn er op gericht om defecten in de lijmlaag te vinden. Maar ook al zijn er geen meetbare defecten, dan wil dat nog niet zeggen dat de lijmverbinding (met 100% zekerheid) goed is. Dit is de reden dat er bij het maken van lijmverbindingen niet wordt gesproken over kwaliteitseindcontrole, maar over kwaliteitsborging van het gehele productieproces.

Door ir. Arnold Knottnerus EAE

In de Lucht- en Ruimtevaartsector heerst een zeer nauwgezet kwaliteitsregime, zo ook rond de uitvoering van lijmverbindingen. Hierbij worden hoge eisen gesteld aan de mechanische belastbaarheid alsook de duurzaamheid van de verbinding. Het gebruikte aluminium ondergaat daarbij een uitgebreid, gecontroleerd (electro-)chemisch oppervlaktebehandelingproces, als goed gedefinieerde basis voor de daaropvolgende verlijming. Dit, in combinatie met een heel pakket andere voorzorgsmaatregelen, maakt de eigenschappen van de uiteindelijke lijmverbinding voorspelbaar.

In vele andere industriële sectoren ontwerpt men lijmverbindingen op een lager mechanisch belastingsniveau. Bij de verwerking van aluminium als lijmdeel, kan men dan volstaan met een eenvoudige mechanische oppervlaktevoorbehandeling. Dit wil echter nog niet zeggen dat hiermee de voorspelbaarheid van de (in dit geval lagere) eigenschappen van de lijmverbinding verslechtert. Want ook bij de uitvoering van mechanische oppervlaktevoorbehandelingen kan men een goed niveau van reproduceerbaarheid bereiken. Dat betekent, dat als men de kwaliteitsborging rondom het lijmverbindingproces maar op goed niveau heeft, men in alle industriële sectoren tot voorspelbare, reproduceerbare en traceerbare lijmverbindingen kan maken.

Voor die bedrijven die interesse hebben om hun lijmverbindingproces eens onder de loep te nemen is het aan te bevelen om richtlijn DVS 3310 (uitgave februari 2012) door te nemen. In deze richtlijn worden lijmverbindingen onderverdeeld in vier groepen: van Q1 met de hoogste kwaliteitseisen, tot aan Q4 met de laagste eisen. De indeling wordt gedaan aan de hand van het afbreukrisico bij het falen van de lijmverbinding. Zo zal een ruitverlijming aan een trein al snel op niveau Q1 worden geplaatst en een verlijming van een klein beeldscherm aan een binnenwand van dezelfde trein op niveau Q2 of Q3. Mocht de ruitverlijming bezwijken, dan kan dit tot grote personele en materiële schade leiden, terwijl een omlaag vallend beeldschermpje beperkte materiële schade en misschien een gekneusde teen kan veroorzaken. Afhankelijk van het eisenniveau van de lijmverbinding, zal er dus een passend kwaliteitsborgingniveau tegenover moeten staan.

In de trein- en trambouwindustrie ten behoeve van het Duitse spoornet, vereist men inmiddels dat alle leveranciers die zelf lijmen, of verlijmde verbinding inkopen, aan de norm DIN 6701 voldoen. Deze norm is een verdere uitwerking van de DVS 3310, maar dan uitsluitend gericht op de sector trein- en trambouw. In Nederland en Vlaanderen zijn sinds begin 2011 de eerste bedrijven DIN 6701-gecertificeerd; enkele op klasse A1 en enkele op klasse A2. Deze klasse-aanduiding geeft aan tot op welk niveau de firma gecertificeerde lijmverbindingen mag maken. Twee Nederlandse firma’s, die beide hun productieproces hebben ingericht in overeenstemming met de hoogste klasse; DIN 6701 klasse A1, zijn: TABB Interior Systems, Goirle en IFE Tebel Technologies, Leeuwarden.

TABB Interior Systems

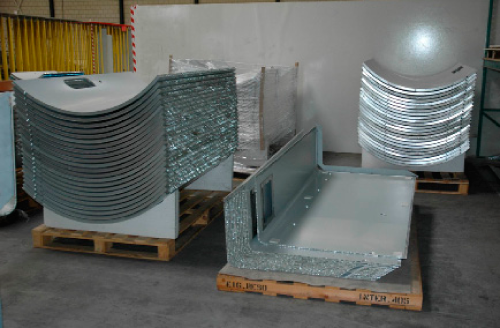

Product: Vlakke en ronde sandwichpanelen samengesteld door verlijming van aluminium honeycomb met aluminium plaat.

Toepassing: Binnenwanden, binnendeuren en plafondpanelen.

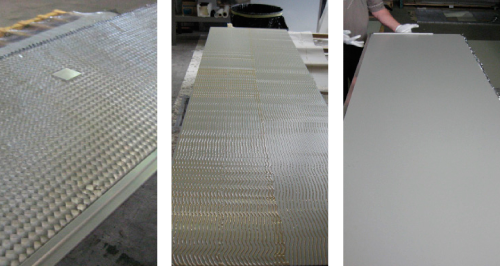

Proces: Op een aluminium plaat worden geschuurde aluminium blokken, profielen en honeycomb verlijmd met en 2K polyurethaan lijm, waarop vervolgens de tweede plaat aangebracht wordt.

Kwaliteitstesten: Parallel met het verlijmen van de panelen worden proefstukken gemaakt, die vervolgens op de eigen locatie op buigbelastbaarheid worden getest.

IFE Tebel Technologies

Product: Deursystemen voor treinen en trams.

Toepassing: Ten behoeve van project Rhein Neckar

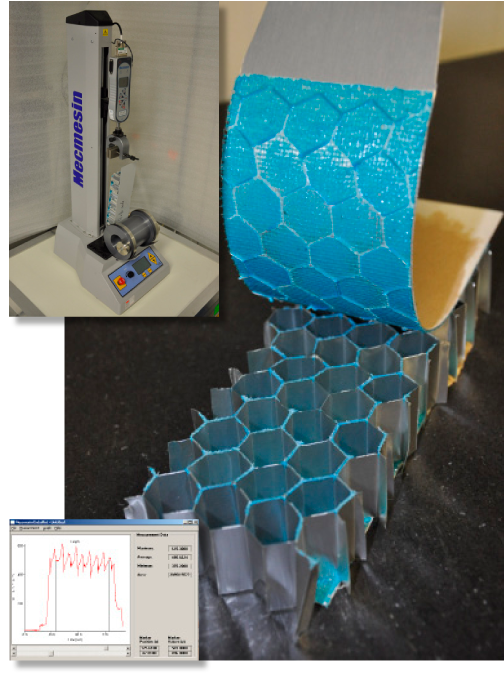

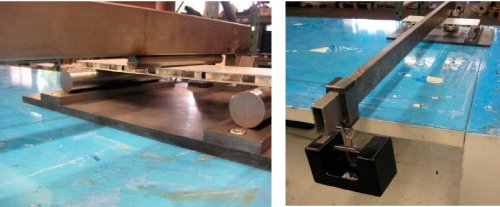

Proces: Het aluminium frame wordt samengesteld met behulp van een MMA(Methyl MethAcrylaat)-lijm.Vervolgens wordt met een lijmfolie (1K epoxy prepreg) de binnen- en buitenskin gelijmd,waarbij de middensectie wordt gevuld met aluminium honeycomb. Het geheel wordt in een pers geplaatst en gedurende één uur op 120 °C wordt de lijmfolie uitgehard.

Kwaliteitstesten: In het eigen testlaboratorium worden rising drum peel testen uitgevoerd op het ontstane honeycomb sandwich materiaal. De grafiek geeft een typische kracht-weg diagram van het bezwijken van de honeycomb sandwich door pelbelasting.