Titaan: een ongekende optie voor raffinaderijen

In Nederland is het gebruik van titaan in raffinaderijen laag te noemen in vergelijking met landen als de Verenigde Staten en Japan. De oorzaak hiervan is deels onbekendheid en deels het onjuist interpreteren van de kengetallen. Vaak valt titaan af door een onjuiste inschatting van de prijs en verkrijgbaarheid, en vanwege de gewoonte om een alternatief niet in te zetten omdat het gebruikte materiaal het al zo lang heeft uitgehouden. Worden alle details in ogenschouw genomen, dan zal het gebruik van titaan in raffinaderijen sterk kunnen toenemen omdat de unieke eigenschappen daar ongetwijfeld aanleiding toe geven.

N.W. Buijs

(artikel gepubliceerd in Roestvast Staal nummer 9, 1992- artikel 80)

Algemeen

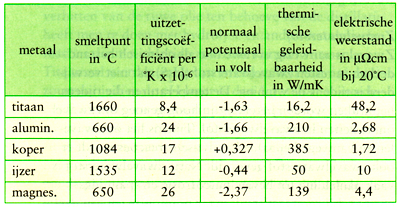

Titaan wordt op vele plaatsen in de wereld gedurende zo'n dertig jaar met succes toegepast vanwege de uitzonderlijke resistentie tegen agressief koelwater. Titaanbuizen voor warmtewisselaars vormen dan ook de belangrijkste toepassing. Toepassing van titaan in agressieve processtromen en bij het verwerken van ruwe olie van een lagere kwaliteit die daardoor corrosiever is, is van recenter datum. Daarom zijn er tegenwoordig op de raffinaderijen ook andere toepassingen te vinden van titaan zoals voor vaten, gaswassers, platenkoelers, leidingwerk enz. Diverse raffinaderijen hebben ervaren dat ruwe olie van een lagere kwaliteit een hoger zwavelwaterstof-en koolstofdioxydegehalte hebben waartegen de vertrouwde materialen op diverse plaatsen geen afdoende corrosiebestendigheid meer bezitten. Titaan is tegen een dergelijk milieu opgewassen, maar het is een duurder metaal dan de gebruikelijke koperlegeringen en roestvast staal. Toch blijkt het met titaan mogelijk te zijn om zonder problemen goedkopere ruwe oliesoorten te kraken waardoor deze meerprijs snel is terugverdiend. Ook is gebleken dat de levensduur van titaanapparatuur langer is dan de tot nu toe toegepaste constructiemetalen, hetgeen bevorderlijk is voor het gebruik van titaan. Het meest gebruikte titaantype is technisch zuiver titaan, ASTM Ti-grade 2. De chemische samenstelling van dit type en van andere materialen die in raffinaderijen voor buizen worden gebruikt, zijn weergegeven in tabel 1. In tabel 2 zijn de mechanische eigenschappen van de legeringen opgenomen terwijl in tabel 3 de fysische eigenschappen zijn weergegeven in vergelijking met diverse andere metalen.

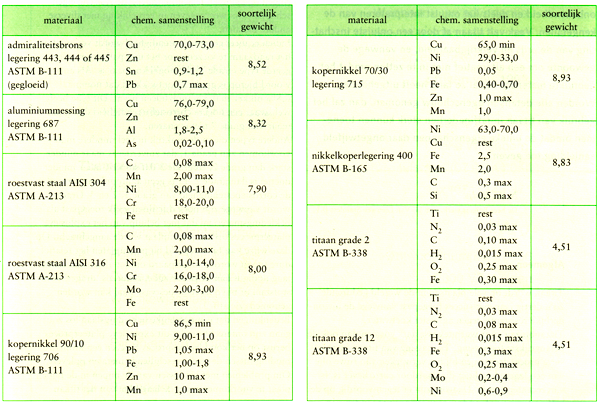

Tabel 1. Richtanalysen in percentages van diverse toegepaste metalen in warmtewisselaars van raffinaderijen (toegestane verontreinigingen zijn niet in de tabel opgenomen).

Tabel 2. Mechanische eigenschappen van de legeringen uit tabel1 (alle waarden zijn richtwaarden).

Tabel 3. Fysiche eigenschappen van diverse metalen.

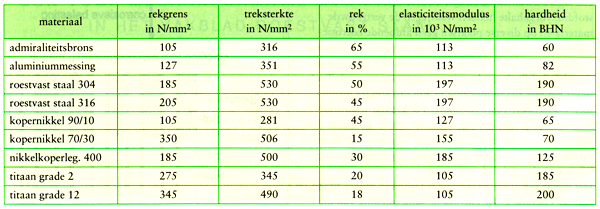

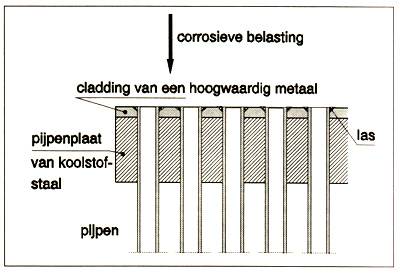

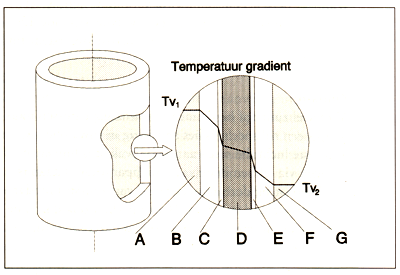

Indien er meer corrosiebestendigheid wordt verlangd, is het raadzaam te kiezen voor het met palladium gelegeerde type (grade 7) dat nogal kostbaar is. Als antwoord hierop is grade 12 ontwikkeld dat nominaal 0,8 % nikkel en 0,3% molybdeen bevat. Dit type heeft weliswaar een hogere corrosiebestendigheid dan grade 2 maar kan grade 7 niet evenaren. Andere typen die in de praktijk in veel mindere mate voorkomen zijn grade 1, dat zuiverder is maar minder sterk dan grade 2, en grade 3 dat sterker, maar minder duetiel is dan grade 2. Er is geen aantoonbaar verschil in de corrosiebestendigheid vangrade 1, 2 en 3. Grade 1 wordt vanwege zijn hoge ductiliteit vaak toegepast als bekledingsmateriaal dat met behulp van het explosieve plateerproces op een pijpenplaat wordt aangebracht. Op deze wijze kan bijvoorbeeld bij pijpenplaten het relatief dure titaan worden uitgespaard omdat alleen een dunne laag nodig is aan de proceszijde, zodat als 'drager' kool stofstaal of bijvoorbeeld roestvast staal kan worden genomen (zie afb. 1 ). Bedenkingen dat een dergelijke bekledingslaag los zou gaan zijn onterecht omdat dit explosieve plateerproces berust op het kouddruklasproces hetgeen een atomaire binding tussen de twee verschillende metalen oplevert. Om problemen met het lassen van de pijpen in de pijpenplaat te voorkomen moet de laagdikte van het titaan voldoende zijn. Vaak is dan de minimumdikte 6 tot 8 mm titaan. Titaan wordt in principe niet aangetast door zeewater. In stromend zeewater kon worden vastgesteld dat de algemene aantasting van titaan circa 0,03 mm bedraagt in 1250 jaar. Ongelegeerd titaan wordt toegepast in neutrale of oxyderende milieus terwijl de gelegeerde typen grade 7 en 12 ook bijzonder goed functioneren in reducerende omstandigheden. De bestendigheid tegen spleetcorrosie bij verhoogde temperatuur maakt de typen grade 7 en 12 bijzonder aantrekkelijk.

Afbeelding 1. Hoogwaardige bekledingslaag.

Warmtewisselaars

Het ontwerpen van warmtewisselaars van titaan is op zich niet gecompliceerd. Omdat in een dergelijk apparaat minstens één van de vloeistoffen een goede elektrolyt is (bijvoorbeeld zee-of brak water) dient men vooral aan deze zijde extra aandacht te besteden. Ten einde galvanische effecten te voorkomen is het aan te bevelen alles wat met de elektrolyt in aanraking komt van titaan te vervaardigen. In de praktijk worden regelmatig combinaties van metalen aangetroffen die problemen gaven omdat de waterkamer en de pijpen kathodisch waren ten opzichte van de pijpenplaat. Een goed voorbeeld is een geval waar de pijpen van titaan waren en de pijpenplaat en de waterkamer respectievelijk van messing en kopernikkel 90/10. De corrosie sloeg in dit geval in alle hevigheid toe op het messing. Metalen die anodisch zijn ten opzichte van titaan moeten een dermate groot oppervlak hebben dat de algemene aantasting nauwelijks meer waarneembaar is. Dit kan worden gerealiseerd door zowel de waterkamer als de pijpenplaat van hetzelfde materiaal te maken. Een goed praktijkvoorbeeld is het gebruik van aluminiumbrons. Andere oplossingen zijn van een deklaag voorziene of verrubberde stalen waterkamers die echter om regelmatige inspecties vragen. De pijpen kunnen zowel worden gerold als gelast in de pijpenplaat. In het geval van een titaan pijpenplaat (dus ook een beklede uitvoering) is het zeer gebruikelijk de pijpen te lassen, maar bij gebruik van andere materialen voor de pijpenplaat wordt meestal het rolprocédé toegepast.

Corrosiebestendige legeringen

Ontwerpers en constructeurs die werkzaam zijn voor olieraffinaderijen hebben de beschikking over vele legeringen. Voor koolstofstaal bestaan er talrijke alternatieven met betere corrosiebestendigheid (zie tabel 1 en 2). Naast de verschillen in corrosiebestendigheid moet worden opgemerkt dat titaan een lagere uitzettingscoëfficiënt en een lagere elasticiteitsmodulus heeft dan de andere beschikbare metalen en dat de hardheid van titaan duidelijk hoger is dan die van koperlegeringen. Voor de corrosiebestendigheid en het gedrag van titaan wordt verwezen naar de artikelen 'Titaan een goed alternatief' (Metaal en Kunststof nr. 17, 18, 19 en 20-1991) en 'Titaan Tipe-XL pijpsystemen' (Roestvast Staal nr. 3 1992). Toch zij er hier nogmaals op gewezen dat titaan een uitstekende bestendigheid bezit tegen corrosie in zeeen brak water alsmede verontreinigd en industrieel koelwater. Deze eigenschap is altijd de hoofdreden geweest om titaan in raffinaderijen toe te passen. Bij het gebruik van zoet water kan men in principe volstaan met koolstofstaal alhoewel een gerichte waterbehandeling vereist is om nog een acceptabele levensduur te verkrijgen. Daarom worden voor zoet-watertoepassingen steeds meer hoogwaardiger metalen ingezet. Indien het koelwater sterk verontreinigd is, wordt het gebruik van titaan aantrekkelijk omdat titaan zo'n milieu zonder problemen kan weerstaan en omdat de milieuwetgeving steeds hogere eisen gaat stellen aan de waterbehandelingssystemen waardoor diverse conventionele waterbehandelingen niet meer toelaatbaar zijn.

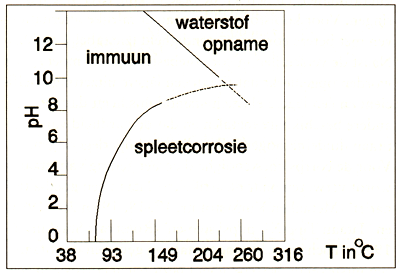

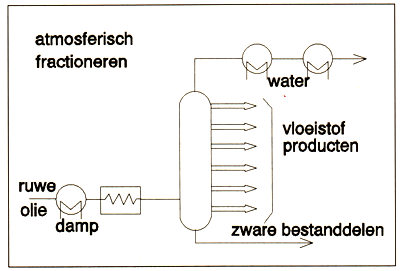

Bij het gebruik van titaan kunnen deze behandelingen achterwege blijven. Een goed voorbeeld hiervan is de chromaatbehandeling die op steeds meer weerstand stuit vanwege de milieubelasting. Bij het achterwege laten van deze behandeling houdt men relatief hoge percentages ammonia in het water aan de proceszijde, hetgeen het gebruik van titaan rechtvaardigt. In geval van brak water is titaan een uiterst aantrekkelijk metaal omdat de ongevoeligheid voor zoutoplossingen buitengewoon hoog is (zie afb. 2). Hieruit blijkt dat grade 2 probleemloos is toe te passen tot een temperatuur vancirca 125°C zonder kans op spleetcorrosie. Bij hogere temperaturen kan bijvoorbeeld titaan grade 12 worden toegepast om spleetcorrosie ten gevolge van chloriden tegen te gaan. Vooral bij het neerslaan van zouten is spleetcorrosie te verwachten. Afbeelding 3, waar het effect van de temperatuur en de pH op de spleetcorrosiegevoeligheid in een verzadigde keukenzoutoplossing staat weergegeven, geeft richtlijnen voor toepassing van grade 12. Ti-grade 12 is zonder problemen toe te passen in een dergelijk milieu tot circa 260°C. Het gebruik van brak of zeewater zal in de toekomst verder worden gestimuleerd omdat aan de beschikbaarheid van zoet water steeds meer beperkingen zullen worden gesteld.

Afbeelding 2. Effect van de temperatuur en de pH op de spleetcorrosiegevoeligheid van titaan grade 2.

Afbeelding 3. Effect van de temperatuur en de pH op de spleetcorrosiegevoeligheid van titaan grade 12 in een verzadigde oplossing van keukenzout.

Zwavelwaterstof

Zwavel is aanwezig in ruwe olie als chemisch bestanddeel en in resten zwavelwaterstof (H2S) dat niet verwijderd is tijdens de winning. De temperaturen die tijdens het kraken worden bereikt, zijn hoog genoeg om zwavel om te zetten in zwavelwaterstof. Tijdens het ontzwavelen en vanwege bepaalde katalytische reacties wordt er ook zwavelwaterstof gevormd. Natte zwavelwaterstof is vaak aanleiding tot hevige putcorrosie en spanningscarrosie bij roestvast staal, maar titaan is tegen een dergelijk milieu bestand. Gedurende twintig jaar hebben condensors van titaan goede prestaties geleverd in systemen waar ruwe olie met hoge zwavelgehalten (3 tot 5%) werden gekraakt. Ook heeft titaan veel minder last van sulfideschaalvorming en andere vuilafzettingen zodat al regelmatig pijpenbundels van kopernikkel zijn vervangen door' titaan. Waterstofopname en daardoor mogelijke verbrossing van het titaan kan plaatsvinden in hete H2S/Cl-houdende processtromen indien er een galvanisch koppel ontstaat met andere actieve metalen. Bestrijding hiervan kan bijvoorbeeld worden gezocht in het galvanisch koppelen met passieve metalen zoals nikkellegeringen en roestvast staal.

Zwaveldioxyde

Zwaveldioxyde wordt gevormd tijdens het zwavelzuuralkylatieproces. Titaan is bestand tegen zwavel in de gasstroom en tegen het zwaveligzuur dat gevormd wordt zodra zwaveldioxyde in contact komt met gecondenseerd water. Titaan is reeds zo'n tien jaar zonder problemen in gebruik in een milieu van nat zwaveldioxyde dat optreedt in een bodemverdamper waar een zwaveldioxyde-extract ontstaat.

Koolstofdioxyde

Koolstofdioxyde is in principe altijd aanwezig in ruwe olie en aardgas. Ook is het aanwezig in spoelwater en stoom die nodig zijn voor het strippen. Nat CO2 heeft altijd een aanzienlijke corrosie veroorzaakt van traditionele constructiematerialen die gebruikt werden in condensors die werden gevoed met aminehoudend water. Titaan is bestand tegen droog of nat CO2 en is toepasbaar op die plaatsen in de condensor waar stoom condenseert. Juist op die plaatsen trad altijd de hevigste corrosie op.

Zoutzuur

Ruwe olie bevat in het algemeen geringe hoeveelheden zout water dat niet verwijderd is bij de winning. Bij het verhitten van de ruwe olie ten behoeve van de distillatie heeft men te doen met hydrolyse en andere katalytische reacties die met chloride zoutzuur kunnen vormen. Titaan zal worden aangetast in een milieu van nat, heet zoutzuur indien de pH lager is dan 1,5, tenzij er oxyderende inhibitoren aanwezig zijn in de produktiestroom, zoals Fe+++, Cu++, Ni++ of HNO3. De hoeveelheid zoutzuur in bovengrondse gasstromen wordt beheerst door een geschikte ontzilting van de ruwe olie, terwijl ammonia de pH neutraliseert. Het zal duidelijk zijn dat dergelijke ingrepen voor koolstofstaal veel belangrijker zijn dan voor titaan.

Ammoniak

Ammoniak ontstaat doorgaans door dissociatie van verschillende organische stikstofverbindingen of het wordt bewust toegevoegd aan de produktiestroom om zuren te neutraliseren. Titaan is bestand tegen ammoniak tot temperaturen van circa 150°C indien er voldoende water aanwezig is om de oxydehuid in stand te houden. Titaan wordt daarom toegepast als condensormateriaal bij de distillatie van ruwe olie. In geconcentreerd ammoniumhydroxyde (tot 70%) vertoont titaan geen corrosie, zelfs niet tot aan het kookpunt.

Ammoniumchloride

Indien ammoniak reageert met zoutzuur ontstaat er ammoniumchloride dat meestal neerslaat op procesapparatuur, vaak gevolgd door spleetcorrosie. Zelfs bij ongelegeerd titaan kunnen dergelijke neerslagen spleetcorrosie veroorzaken, echter boven 90°C. De remedie tegen dergelijke neerslagen is het spoelen met water. Wanneer deze neerslagen niet te vermijden zijn, is het raadzaam boven 90°C het gelegeerde type Ti-grade 12 toe te passen omdat dit type spleetcorrosie weerstaat tot 180°C.

Zuurstof

Alhoewel zuurstof bij de meeste raffinageprocessen nauwelijks een rol speelt, is het aanwezig in ruwe olie als opgeloste lucht die reeds aanwezig was of is binnengedrongen via lekken in de vacuümapparatuur. Titaan is altijd gebaat bij deze aanwezigheid van zuurstof omdat het de oxydehuid versterkt. Daarom blijkt ook dat in de beluchte delen minder corrosie optreedt dan in onbeluchte delen.

Waterstof

Titaan is geschikt voor milieus waar middelmatige partiële waterstofdrukken heersen tot 320°C, mits er vocht aanwezig is. Op plaatsen waar de oxydehuid is beschadigd kan er onder bepaalde omstandigheden verbrossing optreden. Dit is ook het geval als het waterstofgehalte hoger is dan 800 tot 900 ppm. Bij dit gehalte zal de waterstof op een zwakke plek het titaan binnendringen. In de praktijk blijkt dat water en andere stoffen die de oxydatie van het titaanoppervlak bevorderen, de waterstofopname afremmen. Oppervlaktevervuiling zoals bijvoorbeeld het binnendringen van ijzerdeeltjes heeft ook een slechte invloed op de corrosieweerstand van titaan. Beitsen met een oplossing van 35 vol% HNO3 en 5 vol% HF gedurende 2 tot 5 minuten is dan de enige remedie. Versterken van de oxydehuid door middel van anodiseren blijkt zeer effectief te zijn indien het titaan wordt blootgesteld aan waterstofmilieus. Zodra de kans op waterstofverbrossing aanwezig is, dient men proefondervindelijk vast te stellen of titaan wel het geschikte materiaal is. Zeker dient men de watervrije conditie te vermijden; 2% vocht is normaal gesproken reeds voldoende om de waterstofabsorptie te voorkomen.

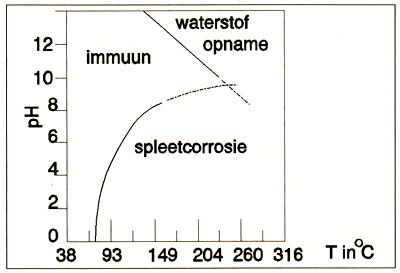

Afbeelding 4. Warmtewisselaars met titaanpijpen ten behoeve van AVI- West Amsterdam (foto: Stork Ketels B.V. , Hengelo).

Toepassingen in raffinaderijen

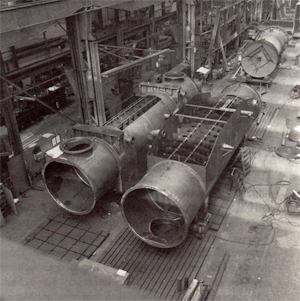

Buizen van titaan worden sinds het eind van de jaren zestig toegepast in raffinaderijen op vele plaatsen in de wereld. Aanvankelijk werd titaan hoofdzakelijk toegepast in condensors die werden gekoeld met zeewater. Na de nodige ervaring met dit metaal en door het goedkoper worden, werden steeds meer eenheden gebouwd van titaan, zoals bijvoorbeeld op die plaatsen waar zeewater de nodige problemen gaf en ook in toepassingen die helemaal niet met zeewater in contact kwamen. Bij de distillatie van ruwe olie wordt titaan vooral toegepast op die plaatsen waar men last heeft van chloride-en sulfidecorrosie (zie afb. 3 ). Bij dit distillatieproces wordt de ruwe olie verhit en gefractioneerd ten einde verschillende vloeistoffen van elkaar te scheiden vanaf de zware oliën tot de lichte gassen. Bij het verhitten boven 120°C veroorzaken chloridezouten de vorming van waterstofchloride (HCl) en boven 260°C vormen de organische zwavelbestanddelen zwavelwaterstof (H2S). Titaan blijkt in beide gevallen dergelijke milieus te weerstaan. Mede door het goede gedrag in zee-en brak water heeft titaan MONEL®, kopernikkel, aluminiummessing en koolstofstaal steeds verder verdrongen.

Voorts wordt titaan met succes toegepast in de volgende omstandigheden:

- ontzwavelingsinstallaties

- katalytische kraakinstallaties

- waterstofreinigingsinstallaties

- pijpleidingen

- polymerisatie-installaties enz.

Het enige probleem dat zich thans in de praktijk voordoet is spleetcorrosie van titaan grade 2-buizen in diverse warmtewisselaars aan de proceszijde bij temperaturen die hoger zijn dan 180°C en in aanwezigheid van chloriden. Daarom wordt bij deze condities en bij procestemperaturen hoger dan 110°C de titaanlegering grade 12 aanbevolen. Uit de praktijk is gebleken dat dergelijke spleetcorrosiegevallen dan niet meer optreden.

Afbeelding 5. Eenvoudige voorstelling van de distallotie van ruwe olie.

Ontwerp

Warm teaverdracht

Voor het ontwerp van een warmtewisselaar zal de totale warmtegeleidingscoëfficiënt 'U' uitgedrukt in W/mK een directe aanwijzing geven over de geschiktheid van de buizen om warmte over te brengen van vloeistof 'X' naar vloeistof ' Y' (zie afb. 6). Op deze afbeelding hebben de letters de volgende betekenis:

A = vloeistof 'X'

B = vloeistoffilm met thermische weerstand rt

C = oppervlakteschaal met thermische weerstand ro

D = buismateriaal met thermische weerstand rm

E = oppervlakteschaal met thermische weerstand rh

F = vloeistoffilm met thermische weerstand rw

G = vloeistof 'Y'

Afbeelding 6.

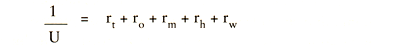

De totale thermische weerstand kan dan met de volgende formule worden uitgedrukt:

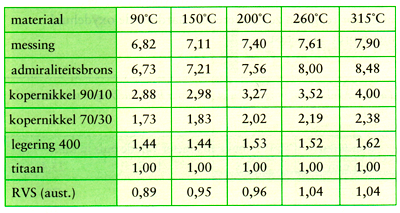

Het verloop van de warmteoverdracht in een pijpenwarmtewisselaar kan vrij simpel met de bovenstaande formule worden bepaald. Alhoewel er altijd naar wordt gestreefd de wanddikte van een titaanpijp zo dun mogelijk te houden, wordt de minimale wanddikte bepaald door de werkdruk die de pijp moet kunnen weerstaan. Daarom zal de ontwerper rekening moeten houden met de werkdruk c.q. minimale wanddikte en de vijf bovengenoemde thermische weerstanden. De ideale buis biedt afdoende weerstand tegen het vormen van een schaalopbouw waardoor de weerstanden ro en rh zo laag mogelijk blijven. De heersende stroomsnelheid in een buis moet hoog genoeg zijn om wervelingen op te wekken waardoor de weerstanden rt en rw gering blijven. Tenslotte zal de dunst mogelijke wand de laagst mogelijke weerstand rm geven. De onderlinge verhouding tussen de thermische geleidbaarheid van diverse materialen voor warmtewisselaarbuizen staan vermeld in tabel 4. Titaan is op 1 gesteld.

Tabel 4. Verhouding van thermische geleidbaarheid van diverse metalen en metaallegeringen bij diverse temperaturen.

Bij 150°C is de thermische geleidbaarheid van kopernikkel 90/10 circa drie maal beter dan die van titaan. Dankzij de vaak veel geringere wanddikte van titaan wordt dit nadeel voor een deel weer gecompenseerd. Wat niet in deze tabel is af te lezen is dat de neiging tot vuilafzetting bij het gebruik van titaan vaak drie tot vier keer zo gering is dan bij andere metalen en dat de passieve oxydefilm meestal veel hogere stroomsnelheden van het medium toelaat zonder dat er erosie/corrosie ontstaat. Vooral zoutafzetting kan de warmteoverdracht met wel 30-40% verlagen. Dit probleem komt praktisch niet voor bij het gebruik van titaan. Dit aspect wordt in het algemeen nauwelijks meegenomen in de overwegingen van ontwerpers. Een elektriciteitscentrale die een condensor van de traditionele koperlegering had vervangen door een titaancondensor had deze grote investering na twee jaar terugverdiend dankzij het veel betere rendement. Ook blijkt uit tabel 4 dat de warmtegeleiding van titaan beter is dan die van austenitisch roestvast staal.

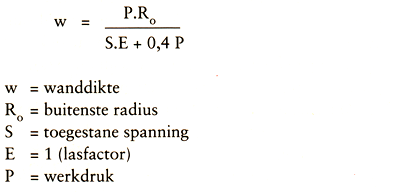

Wanddikte

Om de unieke eigenschappen van titaan zo optimaal mogelijk te benutten moet de wanddikte zo gering mogelijk zijn. De wanddikte is afhankelijk van drie factoren:

- sterkte

- corrosietoeslag (voor titaan vrijwel altijd 0)

- wijze van fabriceren zoals het inrollen van de buizen in de pijpenplaten

De formule om deze wanddikte te bepalen zoals die gebruikt wordt in de ASME Boiler Code is als volgt:

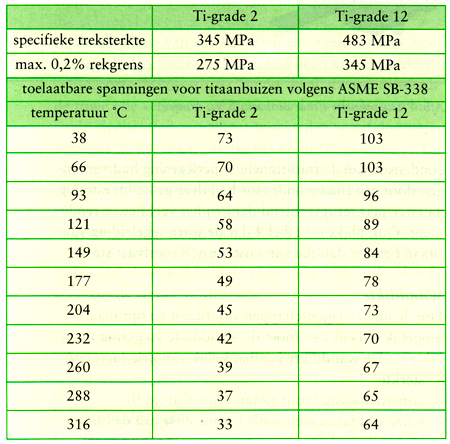

Er bestaan in de praktijk allerlei van deze formule afgeleide grafieken waarmee men direct een wanddikte kan aflezen en dat ook bij een bepaalde temperatuur. De grafieken die opgenomen zijn in de ASME Code voor titaanpijpen zijn ontstaan zonder met corrosietoeslag rekening te houden omdat dit in de praktijk niet nodig blijkt te zijn. Een veel voorkomende wanddikte in de praktijk is een dikte van 0,9 mm alhoewel ook dikten van 0, 7 en soms zelfs 0,5 mm voorkomen. In tabel 5 staan de toelaatbare spanningen vermeld die voorgeschreven zijn door ASME SB-338. Dit geldt alleen voor gelaste buizen van titaan grade 2 en 12.

Tabel 5. SASME-waarden in MPa.

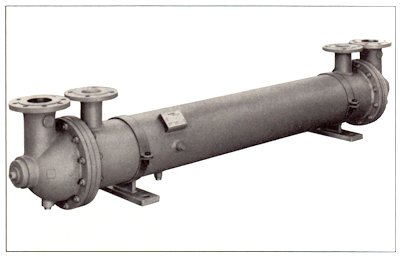

Afbeelding 7. Titaankoeler (foto: Bloksma B.V., Almere).

Weerstand tegen erosie

Titaan biedt goede weerstand tegen erosie en botsingsinslag, ook bij relatief hoge vloeistofsnelheden. Met titaanpijpen kunnen zelfs snelheden worden gehaald van 30 m/s. Dit voordeel bewerkt dat de wanddikte ook extra dun mag worden gekozen en dat geldt ook voor het inlaatstuk van de pijp en voor haarspeldbochten. Tijdens koude jaargetijden treden er in warmtewisselaars veellagere stroomsnelheden op, wat vaak leidt tot extra vuilafzetting. Doordat in een titaankoeler veel hogere vloeistofsnelheden optreden zullen die ook in het koude seizoen nog hoog genoeg zijn om vuilafzetting tegen te gaan.

Buigen

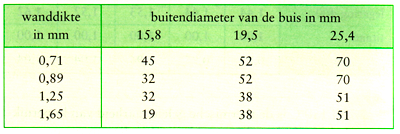

Titaanbuizen kunnen worden koudgebogen met apparatuur die ook voor roestvast staal wordt gebruikt. Tabel 6 geeft de bereikbare minimale buigstralen. Voor het buigen van nog scherpere bochten is verhitting tot 200-420°C (maximaal) noodzakelijk.

Tabel 6. Aanbevolen buigstralen in mm voor het koudbuigen van titaanpijpen.

Inrollen

Ofschoon de meeste titaanpijpen worden gelast in een titaanpijpenplaat (eventueel een explosief beklede uitvoering) is het ook mogelijk titaanpijpen in te rollen volgens de richtlijnen die aangegeven zijn in de TEMA-normen. Tijdens het rollen neemt de wanddikte af met circa 10%, hetgeen in alle overwegingen dient te worden meegenomen.

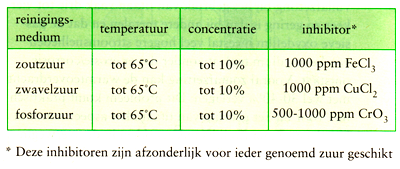

Reinigen

Het chemisch reinigen van titaanbuizen is zeer goed uitvoerbaar mits men de juiste chemicaliën kiest. Er moet worden voorkomen dat de buizen inwendig worden aangetast of dat er waterstofopname zal plaatsvinden. Zuren die worden gebruikt voor staal zijn in de regel ongeschikt voor titaan. In tabel 7 zijn diverse chemicaliën vermeld die voor het reinigen van titaanbuizen worden gebruikt. Ook is het gebruik van inhibitoren noodzakelijk om het materiaal te beschermen tegen ongewenste aantasting. De beitsmiddelen reageren in het algemeen reducerend en door het toevoegen van een inhibitor reageren ze oxyderend waardoor de oxydehuid niet wordt aangetast.

Tabel 7. Schoonmaakchemicaliën voor titaanapparatuur.

Slot

Hoewel een artikel als dit beperkt moet blijven tot de meest relevante informatie zoals hierboven is beschreven, leeft bij de auteur toch de hoop dat dit zal bijdragen tot een toenemend gebruik van het unieke metaal titaan in raffinaderijen. Hoewel koperlegeringen altijd uitstekende prestaties hebben geleverd, kan men niet voorbij aan het feit dat titaan over de hele wereld sterk in opkomst is gekomen. Dit feit is niet alleen te danken aan de gunstige corrosiebestendigheid en andere eigenschappen van titaan, maar ook aan de onderhoudsvriendelijkheid. Ook het aspect van de materiaalprijs die steeds maar lager aan het worden is, heeft het gebruik van titaan verder gestimuleerd.

Verantwoording

De auteur is dank verschuldigd aan de Amerikaanse bedrijven Timet en Titanium Industries die als titaanproducenten relevante informatie beschikbaar hebben gesteld.

MONEL®is een handelsmerk van de Inca family of companies.

Literatuur

1. Handleiding voor ontwerpers en gebruikers van titaanpijpsystemen; ing. N .W. Buijs; Roestvast Staal nr. 3, 1991.

2. Titanium for Refinery Use; Timet Bulletin RT2, 1984, USA.

3. Titaan een goed alternatief; ing. N.W. Buijs; Metaal en Kunststof nr. 17, 18 19 en 20, 1991.