Austenitisch met mangaan gelegeerd roestvast staal: De AISI 200 serie (deel 2)

Het eerste deel uit de reeks der mangaan gelegeerde roestvast staal soorten zal hoogst waarschijnlijk meer in het aandachtsveld gelegen hebben van overwegend metaalkundig georiënteerde technici. Voorliggend, en op deel 1 aansluitend artikel, beoogt een veel bredere groep lezers te interesseren en mogelijk te enthousiasmeren voor deze enigszins onbekende en daarom wellicht minder populaire roestvast staal categorie. In deel 2 ligt het accent voornamelijk op de mechanische eigenschappen en de daaruit resulterende toepassingsmogelijkheden van de AISI 200 serie.

Artikel gepubliceerd in Roestvast staal nummer 3 1989.

Mangaanknollen

Omdat mangaan al meer dan een eeuw wordt toegepast in de conventionele staalproduktie, zijn misschien veel van de aantrekkelijke eigenschappen van genoemd element over het hoofd gezien. Mangaan is min of meer verdrongen door andere, meestal duurdere en nieuwere legeringselementen in het staal, welke vaak onderwerp waren van promotiedoeleinden van de betrokken staalproducenten. Er staat een mogelijk belangrijke ontwikkeling op stapel binnen de materiaalpolitiek van de Verenigde Staten, die waarschijnlijk van grote betekenis zal zijn voor de staalindustrie in Amerika, zo ook voor de mangaanhandeL Genoemde industrie is vrijwel geheel afhankelijk van de leveringen van het ferromangaan door het buitenland. Hierdoor is er enorme belangstelling ontstaan voor de exploitatie van het element mangaan afkomstig uit sommige delen van de oceaanbodem, waar dit element vaak als oxide in de vorm van bollen voorkomt (de zogenaamde mangaanknollen).

Technische realisatie is mogelijk, economische realisatie is een ander verhaal. De know-how inzake exploitatie middels deze weg is al lang aanwezig, voornamelijk doordat men dergelijke ervaringen heeft met elementen als kobalt, nikkel en koper. Veel economisch georiënteerde studies op dit gebied leverden als resultaat dat na ijzer het element mangaan in de toekomst het goedkoopste element zal kunnen worden indien men op grote schaal de mangaanknollen van de oceaanbodem zal exploiteren. Dit is weliswaar een overwegend theoretische, doch geen onrealistische beschouwing op de huidige materialenpolitiek. Dat men met de nodige terughoudendheid moet speculeren wordt snel duidelijk, als men begrijpt dat er een geschikte markt voor het mangaan aanwezig dient te zijn. Indien de Amerikaanse overheid ertoe besluit, in het kader van hun nationale materialenpolitiek, de produktie van mangaan door middel van oceaanexploitatie te bevorderen, dan zal dit zeer waarschijnlijk een enorm belangrijke invloed uitoefenen op de ontwikkelingen op staalgebied.

Het bereidingsproces

Het smelten kan gebeuren in de elektrische vlamboogoven, gebruik makend van het conventionele oxidatie-reduktie-proces, of door modernere en economischer methoden, zoals de vacuüm of argon-zuurstof -ontkolingsprocessen (VOD, AOD). Mangaan wordt toegevoegd in de vorm van ferromangaan en stikstof door het argon deels te vervangen door stikstof gedurende bepaalde fasen van het bereidingsproces. Hersmelt of omsmeltprocessen worden toegepast voor staalkwaliteiten waar hogere eisen aan worden gesteld. Realisatie van dergelijke hogere staalkwaliteiten geschiedt aan de hand van het elektroslak of vacuümboog hersmelten. Doorgaans is slechts de eerste methode toepasbaar voor de met mangaan gelegeerde roestvast staalsoorten, omdat zowel mangaan als stikstof nauwelijks beheersbaar zijn in een vacuüm atmosfeer.

Mechanische eigenschappen

De AISI 200 serie vertoont over de gehele linie hogere sterkte-eigenschappen dan de austenitische AISI 300 serie. Hierdoor vindt er de laatste jaren een geleidelijke verandering plaats op het gebied van materiaalkeuze inzake de austenitische roestvast staalsoorten. Voornamelijk als het gaat om bulkhoeveelheden en ook in geval van speciale toepassingen waarbij eisen betreffende de sterkte de hoofdrol spelen, komen de kwaliteiten uit de AISI 200 serie steeds meer in de belangstelling. Mede als gevolg van deze hogere sterkten kunnen slankere constructies gemaakt worden, hetgeen een economische factor betekent in de overweging van de verbruiker of afnemer van austenitisch roestvast staal. Bovendien is mangaan niet zo onderhevig aan prijsfluctuaties als nikkel, terwijl laatstgenoemd element bovendien zeer kostbaar is.

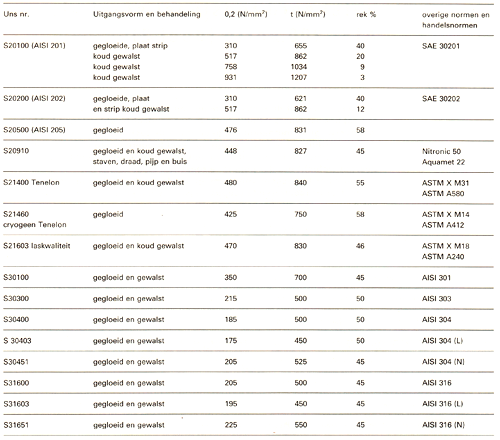

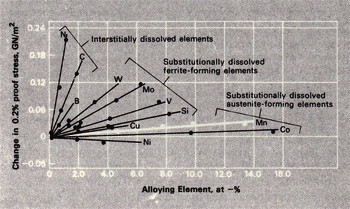

Voor een vergelijking van de mechanische eigenschappen van enkele met mangaan gelegeerde roestvast staalsoorten ten opzichte van kwaliteiten uit de AISI 300 serie wordt verwezen naar tabel 1. De mechanische eigenschappen van de AISI 200 serie worden niet in directe zin door de aanwezigheid van mangaan veranderd. Zoals in afbeelding 1 te zien is heeft het element mangaan evenals nikkel een bescheiden invloed op de sterkte-eigenschappen van austeniet. Het signifikante verschil in de sterkten tussen de met mangaangelegeerde en stikstof bevattende roestvast staaltypen en de conventionele chroom-nikkel gelegeerde typen wordt teweeg gebracht door het vaak in hoge percentages aanwezige stikstof. Zoals bekend (zie deel 1) wordt door toevoeging van het element mangaan een hogere oplosbaarheid van het stikstof in de matrix gerealiseerd. De meeste commercieel verkrijgbare, met mangaan gelegeerde roestvast staal kwaliteiten bevatten daarom een hoger gehalte aan stikstof. De aldus verkregen winst in sterkte, met name van de rekgrens, wordt als een van de grotere voordelen beschouwd ten opzichte van de geijkte 300 serie.

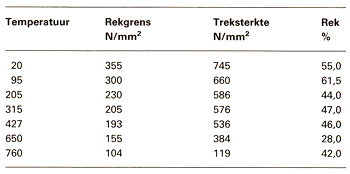

Tabel 1. Mechanische eigenschappen van enkele austenitische kwaliteiten (waarden zijn gegeven voor gegloeide toestand tenzij anders aangegeven).

Afb. 1 Verandering rekgrens als funktie van hoeveelheid toegevoegd legeringselement van austenitisch staal.

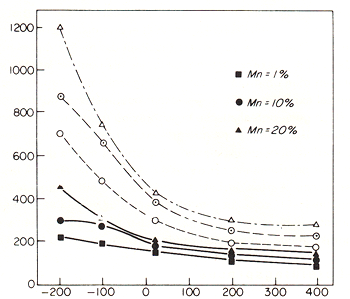

Een chroom-nikkel legering van het austenitische 18-10 type kan tot wel 0,4% stikstof opnemen indien het mangaangehalte 10% bedraagt, terwijl bij 20% mangaan het percentage stikstof tot 0,6% kan oplopen. We hebben het dan vanzelfsprekend over roestvast staalkwaliteiten met hoge mechanische eigenschappen. Afbeelding 2 toont een 18% Cr-10% Ni type waarbij de mangaangehalten respectievelijk 1%, 10% en 20% bedragen in correlatie met de in evenwicht verkerende stikstofpercentages; de rekgrens van genoemde composities kan afgelezen worden als functie van de temperatuur.

Afb. 2. Austenitisch roestvast staal type: 18% Cr- 10% Ni met verschillende mangaangehalten met daarmee in evenwicht verkerende stikstofpercentages. De afbeelding toont de rekgrens als funktie van temperatuur.

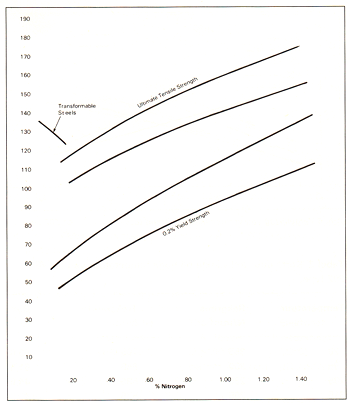

Indien eisen worden gesteld aan de ductiliteit van de betreffende legering, zoals bij dieptrekken, dan kan het stikstofpercentage niet ongelimiteerd opgevoerd worden. Ook voor het behoud van goede vervormbaarheid van deze austenitische materialen op zowel kamer-, extreem lage alsmede hoge temperatuur mag het stikstofpercentage niet te hoog worden. In Frankrijk heeft men reeds jaren goede ervaringen met een roestvaste austenitische, met mangaangelegeerde constructiestaalsoort van de volgende chemische samenstelling: 0,030% C (max.), 10% Mn, 18% Cr, 7,5% Ni en 0,35% N. Dit type vertoont bij kamertemperatuur een rekgrens van 400 MPa en kan dus worden beschouwd als een sterke, austenitische constructiestaalsoort. In hoeverre de rekgrens en de treksterkte van de mangaan houdende kwaliteiten in relatie staan tot het stikstofgehalte wordt aan de hand van afbeelding 3 duidelijk gemaakt. De meeste commerciële legeringen uit de AISI 200 serie bevatten een stikstofgehalte tussen 0,15 en 0,45%.

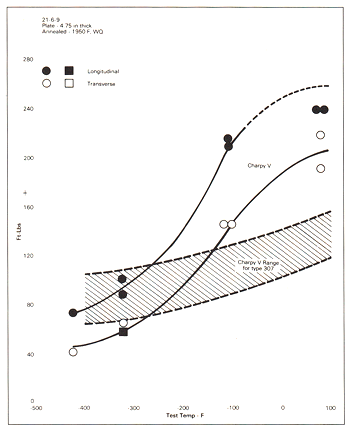

Zij bezitten een treksterkte variërend van 690 tot 900 N/mm2 en de rekgrens ligt tussen de 340 en 590 N/mm2. De ojuist vermelde afbeelding toont dat zelfs bij aanzienlijk hogere stikstofpercentages, die overigens vrij ongebruikelijk zijn in de toegepaste legeringen, de sterkte blijft toenemen. Afbeelding 4 toont de kerfslag eigenschappen van het austenitische AISI 304 type in vergelijking met een mangaangelegeerde soort,die 21% Cr, 6% Ni en 9% Mn bevat. Deze laatste legering wordt in het algemeen als het representatieve type beschouwd voor de mangaanhoudende roestvast staalgroep. Beide staalsoorten vertonen een overeen. komstige afname in taaiheid bij dalende temperatuur, hoewel gezegd kan worden dat de kerfslag eigenschappen goed blijven. Tussen de treksterktes van de AISI typen 201, 202, 301 en 302 zijn geen grote verschillen aan te wijzen. In de rekgrens van genoemde soorten treden wèl grotere verschillen op. Doordat het AISI 205 type een iets hoger stikstofpercentage bezit zijn beide waarden een stuk hoger dan bij bovengenoemde varianten.

Afb. 3. Treksterkte alsmede rekgrens in mangaangelegeerd roestvast staal als funktie van stikstofgehalte.

Afb. 4. Kerfslageigenschappen van een roestvaststaaltype AIS/ 304 vergeleken met het mangaanhoudende 21-6-9 type.

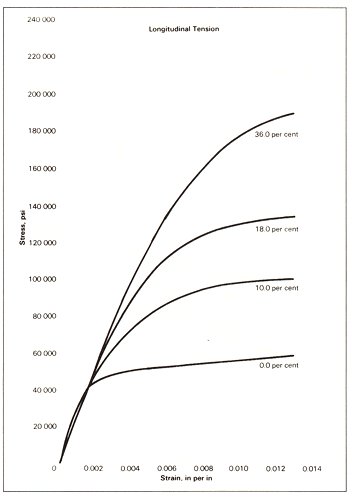

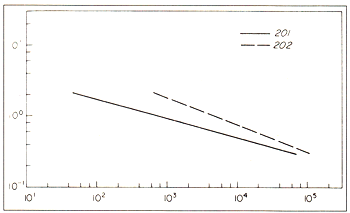

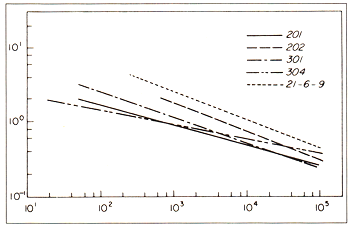

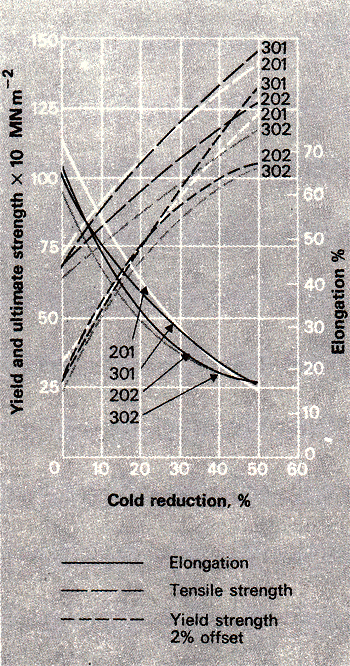

De eigenschappen van koud verstevigd AISI 201 materiaal zijn van groot belang omdat deze roestvast staal kwaliteit vaak in koudverstevigde toestand wordt geproduceerd. Afbeelding 5 toont de trekkromme van dit materiaal waarbij de trekstaven respectievelijk 0%, 10%, 18% en 36 % verstevigd zijn. De toename in sterkte door koud plastische deformatie is duidelijk waar te nemen. De verbeteringen in mechanische eigenschappen door mangaan en stikstofadditie doen zich ook voor op het gebied van de vermoeiingssterkte. Afbeelding 6 laat een onderlinge vergelijking zien tussen de AISI typen 201 en 202, terwijl op afbeelding 7 een vergelijking wordt gemaakt met kwaliteiten uit de AISI 300 serie. Hoewel de toename in vermoeiingsweerstand gering is tussen de soorten 202 en 301 kan van het mangaangelegeerde type 21-6-9 een sterkere verbetering worden geconstateerd. Ook bij hoge temperaturen vertonen de met mangaan gelegeerde roestvast staalsoorten betere sterkte eigenschappen dan de kwaliteiten uit de chroom-nikkel serie. De oorzaak hiervan is wederom, evenals bij kamertemperatuur, de aanwezigheid van de interstitiële elementen koolstof en stikstof. Met name de laatste levert de grootste bijdrage. Beide elementen dragen bij in die sterkte doordat zij in vaste oplossing binnen de austenietmatrix aanwezig zijn, of in een ander geval als gevolg van (kunstmatig) verouderen, precipitaten vormen in de matrix. Tabel 2 toont de (korte duur) treksterkte bij hogere temperaturen van het roestvast staal type 202. Deze waarden overtreffen de eigen.schappen van equivalenten uit de AISI 300 serie.

Afb. 5. Spannings-rekdiagram van AISI 201 materiaal afhankelijk van deformatiegraad.

Afb. 6. Vergelijking van vermoeiingsweerstand tussen AISI 201 en 202 type.

Afb. 7. Vergelijking van vermoeiingsweerstand tussen AISI 300 typen met AISI 200 kwaliteiten.

Tabel 2. Korte duur treksterkte bij hoge temperatuur van het AISI 202 type.

Walsen en andere niet verspanende vormgevingstechnieken

Het walsen van de staalsoorten uit de AISI 200 serie geschiedt op vrijwel dezelfde wijze als die van de 300 serie. Het verschil doet zich hoofdzakelijk voor op het gebied van de benodigde walskrachten die voor de mangaanhoudende soorten iets hoger liggen vanwege de grotere mate van versteviging en hogere rekgrens en treksterkten. Eén van de hoofdoorzaken van de hogere optredende walsbelastingen is de aanwezigheid van het relatief hoge percentage stikstof in het gloeiende staal. Dit leidt tot grotere vloeiweerstand van het plaatstaal. De overigens zelden voorkomende warmscheuren in het plaatstaal, afkomstig van de hoge snelheidswals, kunnen worden toegeschreven aan de kleine hoeveelheden (δ) ferriet in de matrix. Gloeibehandelingen in open lucht of in gecontroleerde atmosfeer alsmede het ontdoen van walshuid etc. kunnen zonder grote problemen worden gerealiseerd. De met mangaan gelegeerde kwaliteiten zijn over het algemeen uiterst ductiel en met gemak koud plastisch deformeerbaar. Enkelesoorten uit de AISI 200 serie gedragen zich tijdens koude deformatie gewilliger dan de beste plastisch vervormbare kwaliteiten uit de AISI 300 serie.

De produkten worden tot stand gebracht via methoden als strekken, walsen, buigen, wikkelen, explosievormen, smeden, dieptrekken en in sommige gevallen extrusie. Een belangrijk aspect is wel de grotere terugvering na het vervormen van de AISI 200 kwaliteiten dan vergelijkbare typen uit de AISI 300 categorie. Austenitische Cr-Ni gelegeerde roestvast staal soorten, die dus alleen met nikkel zijn gestabiliseerd, bezitten relatief lage sterkten. Het element nikkel verhoogt de stapelfout-energie binnen de austeniet-microstructuur. Bij aanzienlijke hoeveelheden van dit element zal de neiging tot koudverstevigen als gevolg van koude plastische deformatie afnemen, vergeleken met de austenitische met mangaan gelegeerde varianten. Deze varianten geven als gevolg van een hoger mangaan en stikstofpercentage een snellere toename te zien in dislokatie-dichtheid, die is toe te schrijven aan het feit dat mangaan een reductie veroorzaakt van de stapelfout-energie van het austeniet. Dit veroorzaakt hogere (vloei)spanningen binnen het materiaal bij plastische deformatie. De overigens kleine verschillen die tussen de beide austenietfamilies bestaan zijn wat betreft de 18/10 typen afgebeeld in afbeelding 8. Sommige commercieel verkrijgbare met mangaan gelegeerde varianten zijn uitstekend geschikt voor dieptrekwerk en buigprocessen alsmede voor velerlei lasdoeleinden. Wat dat laatste betreft zijn er door veel fabrikanten mangaanhoudende kwaliteiten speciaal voor lasprocessen ontwikkeld. Elders in dit artikel wordt hieraan aandacht besteed.

Afb. 8. Invloed van koude versteviging op enkele commercieel verkrijgbare soorten uit de AISI 200 serie.

Lassen

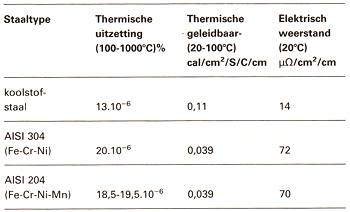

Vrijwel alle lastechnieken die we kennen voor Cr-Ni-houdende austenitische roestvast staalsoorten, kunnen ook worden ingezet voor de met mangaan gelegeerde typen. De relevante fysische eigenschappen waarmee we te maken hebben bij het lasproces, zijn thermische uitzettingscoëfficiënt, thermische geleidbaarheid en elektrische weerstand. Ook speelt het smeltpunt een belangrijke rol. Tussen de (ferritische) koolstofstaalsoorten en de (austenitische) roestvast staalsoorten bestaan grote verschillen in bovengenoemde fysische eigenschappen (zie tabel 3). terwijl deze zeer gering zijn tussen de twee austenitische categorieën AISI 200 en 300. Tijdens het lassen van austenitisch roestvast staal, op het moment dat het lasbad stolt, ontstaan er (inwendige) materiaal (trek)spanningen als gevolg van stollingskrimp en later ook door afkoelen, waardoor acute scheurvorming niet denkbeeldig is. Indien er direct scheurvorming ontstaat, dan is dit vaak in het hoge temperatuurgebied (waarschijnlijk boven de 1200 °C). waarbij het zich voornamelijk interdendritisch gedraagt. Het lasbad is meestal gevoelig voor dit type scheurvorming indien de microstructuur volledig austenitisch is. Deze scheurgevoeligheid kan worden teruggebracht door kleine hoeveelheden (ö) ferriet toe te laten in de las. In de meeste gevallen kan aan scheurpreventie worden gedaan bij de 18-10 typen door introductie van 1 tot 8% (δ) ferriet. Soms is men in de omstandigheid dat het ferrietpercentage gebonden is aan een vast gehalte, begrensd door een boven-en onderwaarde, welke op hun beurt worden bepaald door enerzijds het beogen van een zo laag mogelijke scheurgevoeligheid en anderzijds een goede weerstand tegen specifieke corrosieve media. Doorgaans worden ferrietwaarden tussen 3 en 6% gebruikt.

Tabel 3. Fysische eigenschappen van KRG en KVG staal.

Het (δ) ferriet in het austenitische roestvast staal zorgt weliswaar tevens voor een grotere weerstand tegen spanningscorrosie-scheurvorming, maar resulteert ook in een hogere magnetische permeabiliteit en een vaak ontoelaatbare reductie in kerfslagweerstand. Deze reductie is met name het gevolg van sigmafasevorming, die een zeer verbrossend effect teweeg brengt in het gelaste materiaal. Hoewel een dergelijke legering volledig austenitisch kan zijn bij hoge temperaturen, kan als het totale legeringsbestanddeel laag genoeg is een spontane transformatie plaatsvinden van austeniet naar martensiet tijdens het afkoelen van het lasbad. De temperatuur waarbij de zojuist genoemde omzetting gaat plaatsvinden wordt de Ms temperatuur genoemd en deze is aanmerkelijk lager dan de temperatuur waarbij austeniet en ferriet in evenwicht zouden zijn. Recente ontwikkelingen in de laswereld hebben zich voornamelijk in relatie met het element mangaan voorgedaan met betrekking tot de hierboven beschreven problemen. Mangaan gedraagt zich als een gammageen element, terwijl het binnen het lasbad, afhankelijk van het gehalte, een andere rol kan vervullen. De ervaring leert dat bij hoeveelheden in orde van grootte van 6-8% het mangaan zich als alfageen element manifesteert in de las.

Bij hoge temperatuur, net onder het smeltpunt van het roestvast staal, zorgt het mangaan voor een austenitisch-ferritisch binaire (of duplex) microstructuur, zodat de kans op scheurvorming nihil is. Tijdens het afkoelen wordt steeds meer ferriet omgezet in austeniet, voornamelijk bij temperaturen rond de 1200°C, totdat van een volledige austenitische matrix sprake is bij kamertemperatuur. Het mangaan bevordert ook de plastische vervormbaarheid van de vaak dwars door de segregatie heenlopende korrelgrenzen. Zowel de morfologie als de chemische samenstelling van interdendritisch aanwezige sulfiden worden door mangaan sterk beïnvloed. Bij verhoging van het mangaangehalte zal de samenstelling van de aanwezige sulfiden in de gedaante van CrS worden omgezet in MnS (bij meer dan 3% Mn). Het smeltpunt van MnS is hoger dan dat van CrS of samengestelde sulfiden van CrS-MnS, welke normaal aanwezig zijn in de smelt bij relatief lage mangaangehalten. Als gevolg hiervan gedragen de vaak hoog zwavelhoudende interdendritische zones zich anders en kunnen warmscheuren worden voorkomen.

Toepassing bij lage temperatuur

Men is voortdurend op zoek naar goedkopere oplossingen voor reeds bestaande materialen en hun toepasbaarheid, zonder concessies te willen doen aan de mechanische eigenschappen en de toepassingsmogelijkheden. Met name in Amerika heeft men verschillende mangaanhoudende legeringen ontwikkeld met uitstekende lage temperatuur eigenschappen. Lang niet al deze legeringen zijn economisch aantrekkelijk genoeg om vervanging van huidige materialen door mangaanhoudende kwaliteiten in overweging te nemen. Het is beter zich eerst te oriënteren op de reeds bestaande mangaanhoudende legeringen,

alvorens een (veelal) dure stap te zetten op het gebied van de ontwikkeling van nieuwe materialen.

Het inmiddels al jaren lang gestandaardiseerde en commercieel verkrijgbare met mangaan gelegeerde roestvast staaltype AISI 201 is onderwerp geweest van onderzoek, waarbij werd gekeken naar de toepasbaarheid van dit austenitische type onder cryogene omstandigheden.

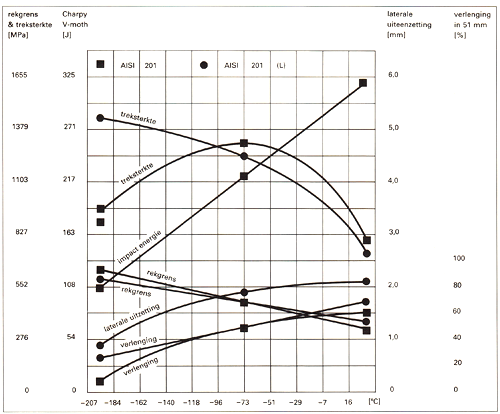

Afb. 9. Mechanische eigenschappen bij cryogene temperaturen van het AISI 201 type, vergeleken met zijn laagkoolstof bevattende variant het AISI 201 L.

In het selecteren van materialen voor bovengenoemde toepassingen zijn bepaalde parameters belangrijker dan rekgrens of treksterkte. De ductiliteit, de mogelijkheid van het materiaal om plastisch te vervormen en de taaiheid (dat is de weerstand tegen brosse breuk in geval van in-of uitwendige materiaalspanningen) zijn essentieel voor het materiaal dat wordt ingezet voor cryogene toepassingen. In Amerika is door de PEl (Process Engineering lnc.) het AISI 304 type als materiaal voor cryogene apparatuur voornamelijk toegepast. Men is op een gegeven moment overgestapt op aluminium, omdat bepaalde aluminiumlegeringen zoals Al-5083 voordeliger te reproduceren waren dan AISI 304 austenitisch roestvast staal. Later begonnen de aluminiumprijzen te stijgen waardoor men weer op oude voet verder ging met het roestvast staal. Rond eind 1982 stegen de nikkelprijzen aanzienlijk (met 50%) waardoor men naarstig op zoek ging naar een economisch aantrekkelijke en technisch verantwoorde equivalent. Het nieuwe materiaal moest minstens de sterkte hebben van het AISI 304 plus zijn corrosievaste eigenschappen, èn zijn taaiheid en vervormbaarheid, nodig in dergelijke toepassingen. Het type AISI 201 heeft corrosieresistentie-eigenschappen dicht bij die van AISI 304. Sensitiseren van gegloeid austenitisch roestvast staal door het lassen kan een enorme reductie in taaiheid veroorzaken bij lage temperaturen. Door het omlaagbrengen van het koolstofgehalte in het AISI 201 kan men dit probleem ondervangen, waarbij ook de kans op interkristallijne corrosie tot een minimum kan worden teruggebracht. Uiteindelijk ontwikkelde men een AIS I 201 type dat voldeed aan de ASME SA412 specifikaties, waarbij een sterkte kon worden bereikt van 655 MP a en een rekgrens van 310 MPa. Men kwam bij PEl, in directe samenwerking overigens met Allegheny Ludlum Steel, tot een gemodificeerd bestaand type: het AISI 201 (L). De chemische samenstelling van dit cryogene typen is als volgt: 0,03 % C (max), 6,4-7,0% Mn, 0,045% P (max), 0,025% S (max), 0,20-0,70% Si, 16,40-17,10% Cr, 4,0-4,6% Ni, 0,30-0,60% Cu en 0,135-0,165% N. De korrelgrootte bedraagt ASTM 4 of fijner.

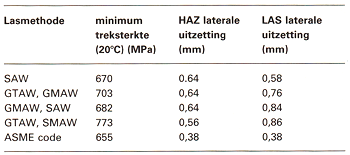

Voor een goed overzicht wat betreft de relevant mechanische eigenschappen wordt verwezen naar afbeelding 9. Na het vinden van een geschikt cryogeen materiaal moest vanzelfsprekend een geschikte lasmethode voorhanden zijn. Na veel onderzoek is men tot succesvolle resultaten gekomen op het gebied van veel bekende lasprocédés (zie tabel 4).

Afbeelding 10 toont een van de succesvolle toepassingsmogelijkheden van het AISI 201 (L) materiaal.

Tabel 4. Laterale uitzetting en minimum treksterkten van het AISI 201 (L) versus ASME code specificaties.

Afb. 10. Tanks voor opslag van vloeibare gassen uit AISI 201 L materiaal.

Supergeleiding

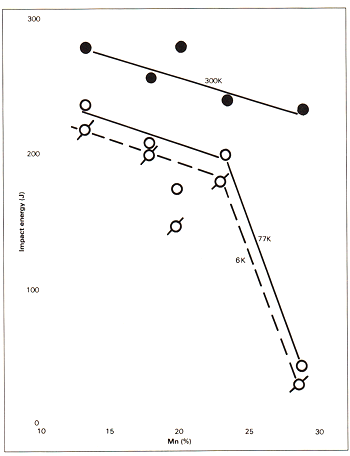

Ook in de supergeleidingstechnologie heeft austenitisch roestvast staal een stevige plaats veroverd. Op dit terrein is er grote behoefte aan niet magnetisch roestvast staal met hoge sterkte-eigenschappen en goede taaiheid bij temperaturen dicht bij 4 K (kookpunt Helium). De Fe-Cr-Ni (age hardening) legeringen, zoals A-286 met een volledig stabiele austenitische structuur bij zeer lage temperaturen, werden in eerste instantie overwogen voor deze toepassingen. Deze staalsoorten werden ontwikkeld vanwege hun superparamagnetisch of zwak ferromagnetische gedrag bij temperaturen beneden 4K. Zoekend naar nieuwe legeringen met sterkte-eigenschappen gelijk aan de reeds ontwikkelde soorten, maar uit economisch oogpunt aantrekkelijker te produceren, kwamen de met mangaangelegeerde austenitische kwaliteiten onder de aandacht van veel onderzoekers. Deze mangaanhoudende legeringen brachten in dat opzicht uitkomst voor de gecombineerde eisen welke aan deze speciale materialen werden gesteld. Zo is er een type ontwikkeld met 10-20% Mn, 15% Ni, 15% Cr, 5% Mo en rest Fe, dat geschikt bleek voor de supergeleidingstechnologie. De magnetisatie van deze compositie bedraagt bij 6,5 K niet meer dan 2 emu/g in een magnetisch veld van 5 Tesla, wat een derde is van wat type AISI 316 vertoont. Het mangaangehalte mag de 22% niet te boven gaan, daar anders de kerfslageigenschappen drastisch afnemen (zie afbeelding 11).

Afb. 11. Invloed van het mangaangehalte op de impacteigenschappen van de legering met 15% Ni, 15% Cr, 10-20 % Mn, 5% Ma en rest Fe. Let op de sterke daling boven 22% Mn.

Toepassingen van enkele standaard AISI 200 typen

Er vindt ongetwijfeld een gedeeltelijke overlapping plaats in de toe.passingsmogelijkheden van de met mangaangelegeerde austenitische roestvast staal soorten in vergelijking met de conventionele Cr Ni houdende legeringen uit de AISI 300 serie. Hieronder volgt een beperkt overzicht van de mangaanhoudende roestvast staalkwalitei.ten met hun mogelijkheden van toepassing.

AISI 201. Dit type wordt voornamelijk toegepast in een toestand waarbij het materiaal meer of minder koud is verstevigd. De sterkte toename als gevolg van koude deformatie is enorm, terwijl een staalsoort van dit type in niet gedeformeerde uitgangsvorm een uitstekende plastische rek vertoont, vaak beter dat van AISI 300 serie kwaliteiten. AISI 202 Dit is één van de langst bestaande legeringen uit de 200 categorie, waaruit veel andere soorten ontstaan zijn. Het wordt thans geleverd in de vorm van balken, in de vorm van machinaal bewerkte en gesmede delen, maar het leent zich niet zo goed voor lasdoeleinden, daar het gevoelig blijkt voor interkristallijne corrosie.

AISI 203. Dit type wordt speciaal voor verspaningsdoeleinden gepro.duceerd. De legering bevat een paar procent koper en een verhoogd zwavelgehalte.

AISI 204. (L) Het laagkoolstofhoudende type is uitermate geschikt voor lasdoeleinden. Deze legering is niet gevoelig voor interkristallijne corrosie en plaatstaal vervaardigd uit dit materiaal is zonder problemen lasbaar. AISI 205. Dit type is bij uitstek geschikt voor dieptrekwerk en andere niet verspanende vormgevingstechnieken, vanwege de zeer lage mate van koud versteviging.

AISI 216. (L) Zoals we bij de AISI 300 serie Ma-houdende kwaliteiten kennen met uitstekende corrosiebestendigheid, met name voor toepassing in de off-shore industrie, zo is dit ook het geval in de AISI 200 serie. Een zeer gewild type is de Ma-houdende laskwaliteit, die een laag gehalte aan koolstof bezit. Het L type wordt in de chemische en off-shore industrie op ruime schaal toegepast waar de nodige eisen worden gesteld inzake de putcorrosiebestendigheid (voorbeeld: Cl-milieus). De aanwezigheid van molybdeen in percentages rond de 2,5 à 3% veroorzaakt tevens een aanzienlijke toename in mechanische eigenschappen bij hoge temperaturen, met name de kruipsterkte. Buiten de genoemde soorten bestaan er vele kwaliteiten met zeer specifieke eigenschappen. Deze varianten zijn door de betreffende fabrikanten in hun eigen bestand ondergebracht en worden onder verschillende handelsnamen op de markt gebracht.

De fabrikant

De ervaring van veel staalfabrikanten is dat de met mangaan gelegeerde austenitische roestvast staalsoorten toch economisch minder aantrekkelijk te produceren zijn als verondersteld mocht worden.

Hiervoor geven zij onder meer de volgende redenen:

- Een hoog mangaanaandeel in het bereidingsproces van het roestvast staal bevordert de aantasting van de ovenwanden in de vlamboogoven of in de convertors van AOD & VOD, zodat de bereidingskasten stijgen.

- Fermmangaan met een laag fosforgehalte is doorgaans duurder dan het standaard toegepaste ferromangaan. Het fosfor kan bovendien slechts met grote moeite verwijderd worden uit een hoog chroomhoudend staalbad.

- Optimalisering van de thans bestaande bulkproduktielijnen hebben geleid tot lagere produktiekosten van de AISI 304 L en 316 L typen.

De kosten die men bij de produktie van mangaanhoudende kwaliteiten zou kunnen besparen, door vervanging van het kostbare element nikkel door mangaan en eventueel stikstofmoeten groter zijn dan de kosten die men mag verwachten als gevolg van het bereidingsproces van met mangaan gelegeerd staal. Duidelijk wordt dus

dat slechts bij bulkproduktie van laagnikkelhoudende en hoogmangaan-en stikstofhoudende legeringen het economische aspekt een wezenlijke rol kan gaan spelen in de overweging van de verbruiker of afnemer. De ontwikkelingen op het gebied van de duplex roestvast staalsoorten hebben ook een belangrijke bijdrage geleverd aan de minder snelle ontwikkeling van de AISI 200 serie. Voorts is men de conventionele typen als het AISI 304 L en AISI 316 L met lage gehalten aan koolstof gaan legeren met hogere percentages stikstof ter verkrijging van betere mechanische eigenschappen.

De hieruit voortvloeiende nieuwe austenitische staalsoorten (AISI 304 LN en AISI 316 LN) worden door de industrie nog steeds iets sneller geaccepteerd dan de vaak meer geschikte maar minder bekende equivalenten uit de AISI 200 categorie. In Amerika worden mangaanhoudende austenitische roestvast staalsoorten geproduceerd vanwege de specifieke mechanische eigenschappen en niet zozeer vanwege het economische aspekt. Als de nikkelprijzen zo hoog blijven of zelfs gaan stijgen, dan zullen waarschijnlijk meer fabrikanten de aandacht gaan richten op met mangaan gelegeerd roestvast staal. Binnen Nederland worden thans geen kwaliteiten uit de AISI 200 serie geproduceerd. Hieronder volgen enkele fabrikanten van deze serie, gevestigd in Amerika en Frankrijk.

*Allegheny Ludlum Corp.

1000 si x PPG PIace

Pittsburgh Pa.

15222 -5479 USA

*Arnco lnc.

Executive Offices 300 Interpace Pkwy.

Parsippany

N.J. 07054

USA

*Carpenter Technology Corp.

101 W o Bern Street

Reading

Pa. 19603

USA

*Sacilor-Uniree

lmmeuble lle de France

92070 La Defence Cédex 33

Frankrijk

Slotopmerkingen

Ter afsluiting kan over de elementen mangaan en stikstof resume.rend worden gezegd:

- Mangaan kan dienen als substituut voor het element nikkel indien nikkel niet of nauwelijks voorhanden is.

- De kg kostprijs van het austenitisch roestvast staal kan dalen vanwege de veel lagere prijs van mangaan ten opzichte van nikkel.

- Mangaan verhoogt de oplosbaarheid van stikstof dat op zijn beurt weer een zeer nuttig maar vooral goedkoop legeringselement is.

- Het element stikstof garandeert een volledig austenitische structuur bij hoge temperaturen zonder -ferriet formatie.

- Het stikstof stabiliseert austeniet bij hoge temperatuur door verlaging van de Ms temperatuur.

- Stikstof versterkt in hoge mate het in vaste oplossing verkerende austeniet, hetgeen resulteert in een hogere rekgrens dan die van de Cr-Ni gelegeerde roestvast staalkwaliteiten.

- Stikstof is dus verantwoordelijk voor de superieure mechanische eigenschappen van de met mangaan gelegeerde austenitische roestvast staalsoorten uit de AISI 200 serie.