Roestvast Staal in de bouw Deel 1

WAPENING VAN BETON

Roestvast staal wordt voornamelijk gebruikt vanwege zijn uitstekende weerstand tegen corrosie in tal van milieus met uiteenlopende agressiviteit. Voorbeelden hiervan zijn te vinden in de chemische en petrochemische industrie, de procesindustrie en in de zuivelverwerkende en voedingsmiddelenindustrie. Verder wordt het steeds vaker gebruikt in de bouw voor toepassingen waarbij vooral het fraaie uiterlijk van het staal tot uitdrukking moet komen, zoals bij gevels en wandbekledingen.

Een toepassing in de bouw waarbij het uiterlijk van het roestvast staal geen enkele rol speelt is die als wapening van beton. In het recente verleden zijn er bij tal van bouwwerken ernstige beschadigingen geconstateerd van het gewapende beton. Diverse onderzoekingen hebben uitgewezen dat er sprake was van toetreding van corrosieve milieus, die na verloop van tijd in aanraking kwamen met het ingebedde wapeningsstaal. Aangezien dit staal niet beschikt over bijzondere corrosieweerstand, gaf één en ander aanleiding tot roestvorming. Daar het volume van roest vele malen groter is dan die van het ijzer dat er deel van uitmaakt, leidde dit tot afsplijting van het beton. Een voor de hand liggende remedie kan worden gevonden in het gebruik van roestvast staal.

De vraag die dan rijst is: welke soort en welk type? Er zijn een aantal soorten en binnen de soorten weer talloze typen, met elk hun specifieke kenmerken. Het is dus niet eens zo eenvoudig om tot een juiste keuze te komen, nog afgezien van het feit dat er een bepaalde barrière moet worden doorbroken die het gevolg is van de totale onbekendheid van het gebruik van roestvast staal voor dit doel. Om een goed gefundeerd antwoord op deze vraag te kunnen geven wordt er al gedurende een tiental jaren onderzoek verricht naar het gedrag van roestvast staal in diverse van zijn verschijningsvormen in beton, dat in aanraking komt met allerlei meer en minder agressieve milieus.

Sterkte-aspecten

Voor toepassing in betonconstructies wordt gebruikt gemaakt van geribbeld betonijzer, gemaakt van austenitisch of duplex roestvast staal, dat wordt geproduceerd binnen de normale reeks van sterkte- en vervormingseisen. Dergelijk materiaal kan worden gelast als onderdeel van de gangbare bouwpraktijken. Eén van de beginproblemen bij de productie van roestvaststalen betonijzer was dat de rekgrens van staven in gewalste toestand ongeveer gelijk was aan die van koolstofstaaL Dat zou betekenen dat er geen standaard austenitisch of ferritisch staal bestond met voldoende sterkte in zowel de normale als gewalste toestand. Omdat dit staal een metallurgische structuur bezit waarmee het niet mogelijk is om aanzienlijke harding te verkrijgen door middel van warmtebehandeling, moesten andere methodes worden gevonden om dit doel te bereiken. Een nadere behandeling, hetzij een speciale warmtebehandeling hetzij koud- of warmbewerken, maken het verkrijgen van hoge rekgrenswaarden mogelijk. Zulke processen zijn echter gecompliceerd en dragen bij tot hogere materiaalkosten van het roestvast staal.

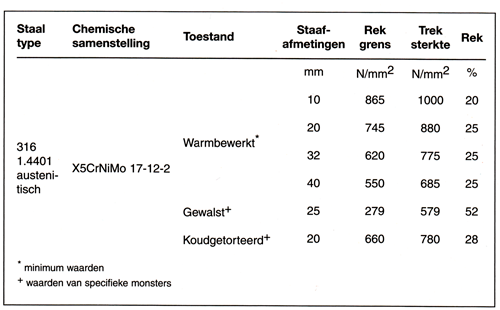

Betonijzer met aanvaardbare hoge reksterkte kan worden verkregen met behulp van austenitisch roestvast staal. Er bestaan een aantal typen (302, 304, 316) die voldoen aan de eisen die worden gesteld aan betonijzer. Hoewel er andere methodes voorhanden zijn om de sterkte van austenitisch roestvast staal te verhogen, zoals koudbewerken (trekken, torderen), is warmbewerken een aantrekkelijker methode. Warmbewerken is zeer geschikt voor het verhogen van de sterkte van dunne staven (diameter < 12 mm). Een effectieve oplossing voor staven met grotere diameters tot 32 mm is de combinatie van een aangepaste chemische samenstelling (toevoeging van 0,15 tot 0,20% stikstof) en warm bewerken. Behalve versteviging is torderen ook een effectieve methode voor verwijdering van eventuele oxidehuid die ontstaat bij warmtebehandeling en die de weerstand tegen putcorrosie aanzienlijk verlaagt. Tabel 1 geeft een overzicht van de kenmerkende eigenschappen van type 316 (EN 1.4401 of X5CrNiMo 17-12-2). Voor het lassen van betonijzer komt met name weerstandslassen in aanmerking. Het wordt onder andere gebruikt voor de prefabricage van gevlochten wapeningen. MIG/MAG-lassen wordt het meest gebruikt voor laswerk te velde. De lassen worden normaal ingebed in het beton zonder enige benadeling zoals beitsen of slijpen te hebben ondergaan.

Tabel 1. Mechanische eigenschappen van roestvast staal voor betonijzer in Groot Brittannië.

Een andere ontwikkeling, die kan zorgen voor een aanzienlijke kosten reductie, gaat over de productie van, met roest vast staal bekleed, betonijzer. Bij deze benadering zorgt een kern van koolstofstaal voor de sterkte. De omhulling van roestvast staal zorgt voor de corrosieweerstand. De moeilijkheden die gepaard gaan met het aanbrengen van de omhulling op de kern en het zorgen voor een goede intermetallische verbinding tussen beide staalsoorten doen de kostenbesparingen echter weer teniet. Als er bovendien kleine gaatjes in de bekleding aanwezig zijn, is er nog het bijkomende probleem van corrosie op het grensvlak koolstofstaal/ roestvast staal.

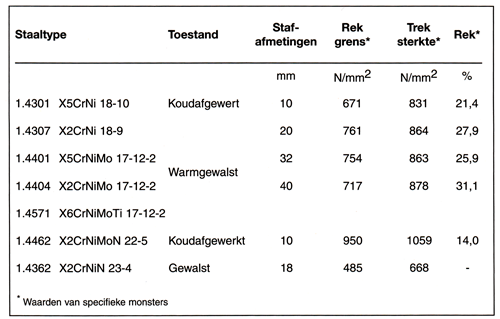

Ferritisch roestvast staal in de gewalste toestand bezit een hogere rekgrens dan austenitisch roestvast staal. Er is een grote waarschijnlijkheid dat de staven nog verder kunnen worden verstevigd door middel van torderen of koudwalsen. Deze processen kunnen worden bevorderd door gebruik te maken van een speciale legeringssamenstelling. Hierbij worden de koolstof- en stikstofgehaltes beperkt om harden na afkoelen vanaf de austenietfase tegen te gaan. Het staal behoudt voldoende sterkte na koudvervormen. Vanwege zijn uitstekende mechanische eigenschappen in de gewalste toestand is duplex roestvast staal een zeer interessant materiaal voor wapeningsdoeleinden, zie de tabellen 2 en 3.

Tabel 2. Mechanische eigenschappen van roestvast staal voor betonijzer in Italië.

Tabel 3. Mechanische eigenschappen van roestvast staal voor betonijzer in Duitsland.

Lassen

Roestvaststalen wapening is in het algemeen lasbaar. Lasmethode en lastype zijn echter onderwerp van overweging. Betonijzer dat is verstevigd door middel van koudbewerken kan na lassen problemen opleveren. Lassen kan sterkteverlies veroorzaken, omdat de koudversteviging die het staal zijn hogere sterkte geeft, deels of geheel verloren kan gaan als gevolg van de laswarmte. Er kunnen zich echter nog grotere problemen voordoen en die bestaan o.a. uit de nadelige invloed op het corrosiegedrag, immers oxidehuid en aanloopkleuren kunnen de passiviteit doen afnemen, waardoor de gevoeligheid voor putcorrosie toeneemt als ze niet door middel van beitsen of stralen worden verwijderd.

Thermische uitzettingscoëfficiënt

De thermische uitzettingscoëfficiënten van ferritisch staal en beton zijn min of meer gelijk (respectievelijk 1,2 x 10-5/°C en 1,0 x 10-5/°C . De uitzettingscoëfficiënt van austenitisch roestvast staal is hoger (1 ,8 x 10-5/°C). Als een betonconstructie met austenitische roestvaststalen wapening wordt blootgesteld aan hoge temperaturen (bijv. in geval van brand}, dan ontwikkelen zich trekspanningen in het engescheurde beton als gevolg van de verschillende uitzettingscoëfficiënten van beton en staal. In theorie kan dit leiden tot uitzettingscheuren ter plaatse van het grensvlak tussen wapening en beton en dan vooral op plaatsen waar zich veel betonijzer in het beton bevindt. Er zijn echter noch praktijkgevallen, noch laboratoriumresultaten bekend van een dergelijke vorm van scheuring.

Temperatuursinvloeden

Er is weinig tot niets bekend over de invloed van de temperatuur op het gedrag van roestvast staal in beton. Deze invloed kan echter van grote betekenis zijn op plaatsen waar hogere temperaturen heersen en zeker in geval van brand.

Galvanische corrosie

Vanwege de hoge prijs van roestvast staal, is het onwaarschijnlijk dat de gehele wapening zal bestaan uit roestvast staaL Een alternatief kan zijn dat voor het gedeelte van de wapening dat zich het dichtst onder het betonoppervlak bevindt roestvast staal wordt gebruikt en voor het resterende gedeelte koolstofstaal. Zeer waarschijnlijk zullen het roestvast staal en het koolstofstaal elektrisch geleidend met elkaar zijn verbonden, zodat er in theorie de kans bestaat op galvanische corrosie indien een waterig agressief milieu weet binnen te dringen. Zolang beide metalen in passieve toestand verkeren, zullen hun potentialen in het beton min of meer gelijke waarden vertonen. Zelfs als er kleine verschillen optreden, is er nog weinig aan de hand omdat de instelling van de evenwichtspotentiaal met zeer weinig stroomdoorgang (d.i. corrosie) gepaard zal gaan. Verder zal het binnendringen van een agressief milieu beperkt blijven tot onder het oppervlak van het beton en daar bevindt zich het resistente roestvaste betonijzer, terwijl het corrosiegevoeliger koolstofstaal zich op veiliger afstand bevindt.

Spanningscorrosie

Aangezien de tendens van spanningscorrosie sterker wordt met stijgend chloridegehalte en temperatuur en met dalende pH-waarde, zal deze vorm van aantasting weinig last veroorzaken. Scheuring als gevolg van spanningscorrosie is waarschijnlijker in gelaste austenitische constructies als die aanwezig zijn in kooldioxidehoudend beton en met hoge chloridegehaltes bij hoge temperatuur. De bekendste vormen van breuk als gevolg van spanningscorrosie hebben zich voorgedaan bij wapening die uit het beton naar buiten stak.

Onderzoekingen

In Engeland is een tienjarige studie uitgevoerd naar het gedrag van een aantal RVS-typen alsmede enkele andere staalsoorten, die in de vorm van betonijzer in prisma's van diverse betonsoorten waren gegoten.5, 6 De andere staalsoorten dienden hier als referentie. De staalsoorten waar om het ging waren:

- de ferritische typen 405 (X6CrAI13) en 430 (X6Cr17);

- de austenitische typen 304 (X5CrNi 18-10), 315 (-) en 316

- (X5CrNiMo 17-12-2);

- ongelegeerd staal;

- weervast staal;

- verzinkt staal.

De diverse betonsoorten zijn vermeld in tabel 4. De dikte van de betonlaag bedroeg respectievelijk 10 en 20 mm. Er zijn verscheidene percentages chloride aan het beton toegevoegd (variërend van 0 tot 3,2 gew. %) en de proefstukken zijn na uitharding blootgesteld aan natuurlijke omgevingen. De duurzaamheid van de wapeningen is afgeleid uit meting van de ontwikkeling van scheuren in het beton, gewichtsverlies en de mate van putvorming. De resultaten duiden erop dat weervast staal en verzinkt staal ongeschikt zijn voor gebruik als betonijzer in sterk met chloride verontreinigd beton.

Het schijnt dat de eigen corrosieweerstand van ferritisch roestvast staal voordelig is in vergelijking met ongelegeerd staal als het wordt ingebed in beton dat geringe hoeveelheden chloride bevat. Bij hoge chlorideniveaus lijdt ferritisch roestvast staal aan ernstige putcorrosie: in het slechte beton deed dit zich voor:

bij 1 - 2 gew.% Cl- en in het kwalitatief betere beton

bij 2- 3 gew.% Cl-.

Wanneer de betonlaag dunner werd gemaakt, nam de intensiteit van de corrosieve aantasting toe. Het sterkste effect deed zich voor op geïsoleerde plaatsen, waar de kooldioxide het staaloppervlak had bereikt. Alle austenitische RVS-typen vertoonden zeer hoge weerstand tegen corrosie in alle beproefde milieus. Bij geen enkele wapeningsstaaf werd enige corrosie van betekenis waargenomen.

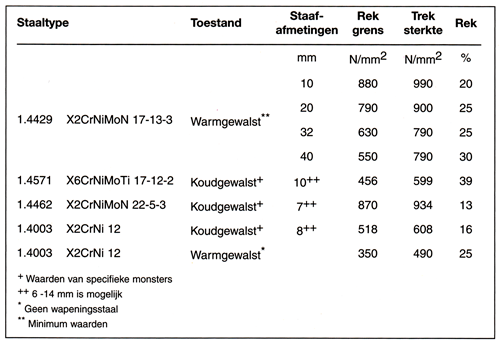

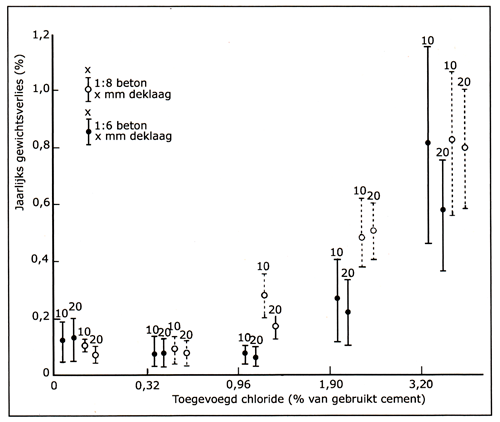

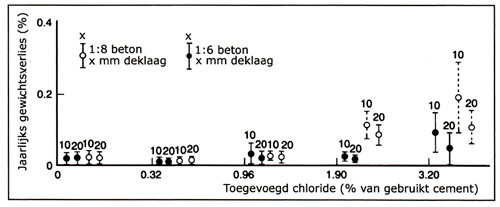

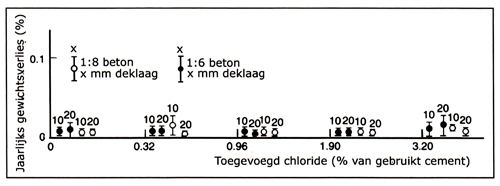

De afbeeldingen 1 - 3 tonen het gewichtsverlies van ongelegeerd staal en van hooggelegeerd ferritisch en austenitisch staal als functie van het chloridegehalte. Bij een ander onderzoek13 werden er vlechtwerken, gemaakt van engelegeerde stalen betonijzer en van betonijzer dat was vervaardigd van austenitisch RVS-type 304 (X5CrNi 18-10), allen met een diameter van 12 mm gegoten in platen beton, met een water-cement verhouding van 0,50, 260 kg cement per m3 beton en een deklaagdikte van 25 tot 50 mm. Om de mate van binnendringing van chloride te versnellen werd een oplossing gebruikt die 15% natriumchloride bevatte voor het 'weken' van de proefstukken. De platen werden gedurende 4 dagen geweekt bij 16° tot 27°C, afgespoeld en gedurende 3 dagen gedroogd bij 38°C. Dit proces werd gedurende 48 weken herhaald. De uiteinden van de bovenste en onderste matten van betonijzer werden elektrisch geleidend verbonden zodat het vloeien van macrocel corrosiestroom tussen de anodische bovenste staven naar de kathodische bodemstaven kon worden gemeten.

Het conventionele zwarte betonijzer genereerde een gemiddelde corrosiestroomdichtheid van ongeveer 10 mA/m2 en werd ernstig aangetast. Scheuring van de platen was gewoon. De platen die roestvaststalen betonijzer bevatten, vertoonden geen meetbare corrosiestroomdichtheid. Na 48 weken testen bleek dit betonijzer nog geheel vrij te zijn van aantasting. Het totaal aan oplosbaar chloride ter hoogte van het vlechtwerk met de 25 mm betonlaag bedroeg na testen 2,1% van het gewicht van het cement.

Afbeelding 1. Gewichtsverlies van gestraald staal met hoge rekgrens als functie van het chloridegehalte van het beton.

Afbeelding 2. Gewichtsverlies van ferritisch staaltype 430 als functie van het chloridegehalte van het beton.

Afbeelding 3. Gewichtsverlies van ferritisch staaltype 316 als functie van het chloridegehalte van het beton.

Er is een 4,5 jaar durende versnelde corrosieproef uitgevoerd om het gedrag van het laag chroomhoudend roestvaststaaltype X3Cr 12 vast te kunnen stellen.12 Eenvoudige, van oxidehuid, ontdane chroomstalen staven en staven van koolstofstaal werden ingebed in chloridevrije betonnen prisma's en geëxposeerd in een kustklimaat. De betonlaag bedroeg 12 tot 25 mm en het beton zelf was van middelmatige tot slechte kwaliteit. Na de expositie vertoonden de prisma's met koolstofstalen wapening splijting van het beton. Vergelijking van de staven toonde sterke putcorrosie aan van het koolstofstaal en verwaarloosbare corrosie van het X3Cr 12. Er werd vastgesteld dat ferritisch roestvast staal met 12% chroom de beste keus is in middelmatig agressieve milieus, waar de hogere weerstand van duurder austenitisch roestvast staal niet nodig is.

De corrosieweerstand van 316, gedeeltelijk ingebed in beton en blootgesteld aan zeewater (onderdompeling in getijdezone), is bepaald aan de hand van proeven met een looptijd tot ongeveer 12,5 jaar.14 Er zijn ook proefstukken van ongelegeerd staal beproefd ter vergelijking. Bij dit onderzoek lag de nadruk op spleetcorrosie. Er werd gevreesd dat het grensvlak beton/ staal een nauwe spleet zou vormen, die aanleiding zou kunnen geven tot spleetcorrosie. De opgetreden corrosie van het roestvast staal dat was ingebed in beton bleek na afloop van de test zeer plaatselijk van aard te zijn maar verder verwaarloosbaar. De corrosieweerstand was significant beter dan die van het ongelegeerde staal in het chloridemilieu. Er wordt aangenomen dat alkaliteit van het beton een gunstige invloed heeft op de weerstand tegen chloridecorrosie van hooggelegeerd staal.

De spleetcorrosie, waarvan werd verwacht dat deze snel zou optreden bij het gedeeltelijk in het beton ingebedde roestvast staal, trad slechts heel exceptioneel op en wel op de gevoeligste plaats: de samenkomst van RVS-zeewaterbeton.

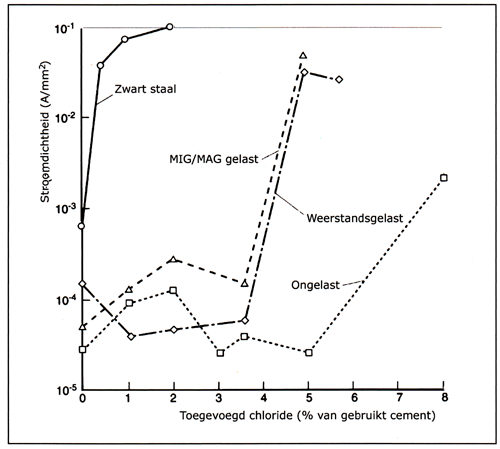

Er is elektrochemisch onderzoek (potentiodynamische en potentiostatische polarisatie) uitgevoerd op industrieel geproduceerd, geribd betonijzer van zwart staal en van RVS 304 en 316 met en zonder lassen (weerstandslassen en MIG/MAGlassen) in mortelmonsters.10 Het roestvast staal was koudgewalst.

Er zijn geen pogingen ondernomen om neerslagen van het staaloppervlak te verwijderen, die er tijdens productie of lasbewerkingen op zijn gekomen. Alle staven zijn echter voordat ze in de mortel werden gedompeld, ontvet. De invloed van bijgemengd chloride (0 - 8 % van de betonmassa aan en en het binnendringen van chloride zijn onderzocht. De corrosieve aantasting van roestvast staal was plaatselijker van aard dan bij zwart staal. De kritische chlorideconcentratie voor betonijzer, dat is ingebed in chloridehoudende mortel was meer dan tien maal hoger voor roestvast staal dan voor zwart staal. De corrosie-eigenschappen van het Cr-Ni-Mo staal waren echter maar marginaal beter dan die van Cr-Ni staal.

Lassen reduceert de kritische chlorideconcentratie van 1/3 tot 2/3 van die van ongelast roestvast staal vanwege de gecombineerde inwerking van oxidatie en onvoldoende compactering van het beton rondom de las. Neerslag van welke soort ook fungeert als startpunt voor corrosieve aantasting.

Afbeelding 4 toont de resultaten van de potentiostatische polarisatie tot 0 mVVKE voor het 18Cr-10Ni austenitische staal en het zwarte staal. Deze potentiaal werd geacht een realistische waarde te zijn die door staal wordt aangenomen in de passieve toestand. De uitwendig aangelegde stroom die nodig is om de potentiaal op deze waarde te brengen zou dan ook een weerspiegeling moeten zijn van de natuurlijke toestand van het staal met het oog op een goede passieve toestand. Grotere stroomsterktes zouden nodig zijn in het geval van staal in een actief corroderende toestand, zoals is waar te nemen voor ongelegeerd staal of gelegeerd staal in aanwezigheid van hoge chlorideconcentraties. Deze resultaten kunnen duiden op het feit dat betonijzer van molybdeenvrij austenitisch roestvast staal voldoende weerstand bezit en daarom geschikt is voor gebruik in chloridehoudende milieus. Mortelmonsters met bijgemengd chloride (tot 8% van het cementgewicht), zonder en met roestvaststalen betonijzer, werden gedurende 5 maanden opgeslagen in de buitenlucht. Na afloop van die periode bleken geen van de roestvaststalen staven enige tekenen van corrosie te vertonen.

Afbeelding 4. Corrosiestroomdichtheid van 304 als functie van het gehalte bijgemengd chloride bij 0 mV.

Er is een 7 jaar durende proef uitgevoerd met wapeningsstaven, gemaakt van onbekleed ongelegeerd staal, en ongelegeerd staal dat was bekleed met respectievelijk roestvast staal van het type 304, zink en epoxy in chloridehoudend beton.15 Hierbij fungeerden het soort betonijzer en het chloridegehalte van het beton als variabelen. Er werden prismavormige proefstukken gemaakt van een goede kwaliteit beton met een water cementverhouding van 0,45 en met drie chlorideniveaus: 0,6, 1 ,2 en 4,8 % van het cementgewicht De proefstukken werden geëxposeerd in Saudi-Arabië. De resultaten lieten zien dat ongelegeerd betonijzer sterk was gecorrodeerd bij alle drie de chlorideniveaus met een aanzienlijk verlies aan doorsnede en aantasting van de ribben in het 1 ,2 en 4,8% chloridehoudende beton.

Het gebruik van verzinkt staal in beton met een hoog chloridegehalte vertraagt de splijting van het beton. De met epoxy beklede staven voldeden buitengewoon goed evenals de roestvaststalen staven in het 0,6 en 1,2% chloridehoudende beton, want er werd noch corrosie van het staal, noch splijting van het beton geconstateerd. Bij het 4,8% chloridehoudende beton werd er echter aanzienlijke corrosie waargenomen bij de, met epoxy beklede, staven van het metaal onder de deklaag. Dit veroorzaakte systematisch falen van de deklaag en splijting van het beton. Dit resultaat duidt erop dat een epoxylaag een beperkte levensduur vertoont in aanwezigheid van chloriden. De beste resultaten werden behaald met het met 304 roestvast staal beklede ongelegeerde staal: na 7 jaar werd er nog steeds geen spoor van corrosie waargenomen.

Er zijn elektrochemische proeven uitgevoerd (gadeslaan van de vrije-corrosiepotentiaal, meten van de corrosiesnelheid aan de hand van de lineaire polarisatiemethode en potentiostatische proeven) om het corrosiegedrag te bestuderen van traditioneel austenitisch roestvast staal van het type 304 en 316 en duplex roestvast staal X2CrNiN 23-4 in, met chloride verontreinigd, beton met tot 3% van het cementgewicht aan chloride.11, 16, 17 De proeven zijn uitgevoerd met platen gewapend beton, die aan de open lucht werden blootgesteld. Het beton (water-cementverhouding 0,5 en 400 kg/m3 OPC) was van goede kwaliteit. Het roestvast staal verkeerde in de gewalste toestand. Alle staaltypen verkeerden bij alle toegepaste chloridegehaltes in de passieve toestand en er werd geen opmerkelijk verschil in hun corrosiegedrag waargenomen. De resultaten van de potentiastatische proeven bevestigden de passieve toestand zelfs bij potentiaalwaardes van +400 mV (t.o.v. de geactiveerde titaan-referentie-elektrode). Om het corrosiegedrag van betonijzer in beton te karakteriseren zijn er elektrochemische proeven uitgevoerd om de putcorrosiepotentiaal te meten alsmede vergelijkende veldproeven met gewapende monsters onder kenmerkende corrosiecondities.

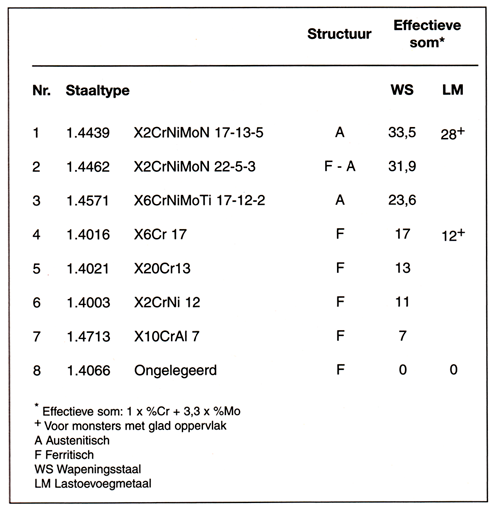

Bepaling van de putcorrosiepotentiaal

Tabel 5 toont een lijst van het onderzochte, koudvervormde roestvast staal alsmede een ongelegeerd staaltype dat als referentie dient. Dit materiaal is getest in gelaste en ongelaste toestand. De las werd in het algemeen niet nabehandeld, zodat er een oxidelaag op de proefstaaf aanwezig was ter plaatse van en rondom de las. Het elektrochemisch potentiostatisch onderzoek op mortelelektrodes is allereerst uitgevoerd met gelaste proefstukken met een glad oppervlak. De waarden voor de oppervlakteruwheid , die in hoofdzaak het corrosiegedrag beïnvloedt, bedroeg Rmax < 20 µm. Met vier staaltypen (no. 2, 3, 6 en 8 in tabel 5) zijn er ook proeven uitgevoerd met koudgewalst, ongelast en gelast geribd betonijzer. Er zijn verschillende concentraties van 1,3 en 5% chloride (betrokken op het cementgehalte) toegevoegd. De helft van de basische mortelelektrodes (met en zonder chlorides) is met CO2 behandeld.

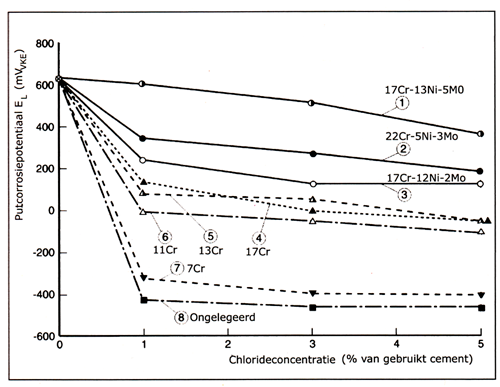

De resultaten van de potenticstatische proeven met de gelaste gladde staven zijn te zien op afbeelding 5 en 6. Hieruit vielen de volgende conclusies te trekken:

De putcorrosiepotentiaal nam af met dalende putcorrosieequivalent van het staaltype. Er konden drie hoofdgroepen worden onderscheiden:

- de austenitische en ferritisch-austenitische typen 1.4439 (staal1), 1.4462 (staal 2) en 1.4571 (staal 3);

- de ferritische typen 1.4016, 1.4021 en 1.4003 (staal 4 tot 6) met chroomgehalten ≥ 11 gew.%;

- de ferritische typen 1.4 713 en 1.4066 (staal 7 en 8) met chroomgehaltes ≤ 7 gew.%.

De weerstand tegen putcorrosie daalde geleidelijk binnen deze drie staalgroepen. Staal 1 tot en met 6 vertoonden altijd putcorrosie en het lasgebied was eveneens gecorrodeerd. Staal? en 8 vertoonden geen verschil tussen de corrosie binnen en buiten het lasgebied en de corrosie varieerde van brede putten tot algemene corrosie.

- In het met kooldioxide behandelde beton, dat vrij is van chloriden, waren het gelaste austenitische, ferritisch austenitische en het gelaste ferritische staal met ≥ 11 gew.% Cr passief en vertoonden een duidelijk beter corrosiegedrag dan het actieve materiaal met ≤ 7 gew.% Cr.

- De putcorrosiepotentiaal nam af met stijgend chloridegehalte van het beton. Deze reductie was sterker tussen 0 en 1 gew.% chloride dan tussen 1 en 5 gew. %.

- De putcorrosiepotentiaal in met kooldioxide behandeld beton met chloride lag altijd verschoven naar negatieve waarden in vergelijking met basisch, chloridehoudend beton.

Tabel 5. Lijst van toegepast staal.

Afbeelding 5. Putcorrosiepotentiaal EL van gewone gelaste stalen proefstukken in PC-mortel-elektrodes als functie van het staaltype en chloridegehalte; potentiostatische test (t = 24 uur), potentiaal waarbij zuurstof wordt ontwikkeld E = +600 mVVKE.

Afbeelding 6. Putcorrosiepotentiaal EL van gewone gelaste stalen proefstukken in met kooldioxide behandelde PCmortel- elektrodes als functie van het staaltype en chloridegehalte; potentiostatische test (t = 24 uur), potentiaal waarbij zuurstof wordt ontwikkeld E = +600mVVKE.

Afbeelding 7 toont het type corrosie van gelast, geribd betonijzer dat is aangetast in chloridehoudend beton. Er zijn altijd afzonderlijke putten aanwezig en ze beginnen doorgaans op krassen dichtbij de hellingen van de ribbels. Ter vergelijking, ongelegeerd staal vertoonde onder vergelijkbare omstandigheden algemenere corrosie met wijde putten.

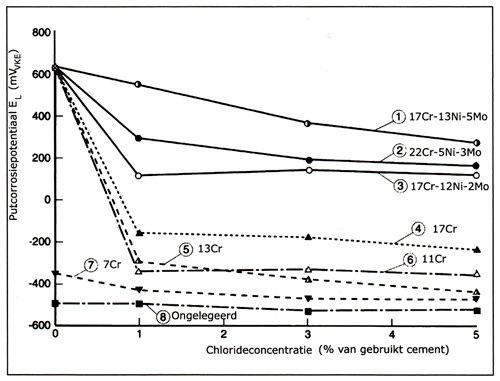

Afbeelding 8 toont de resultaten van geribd 1.4571 (austenitisch), 1.4003 (ferritisch) en ongelegeerd staal. Op basis van de proefresultaten kunnen de volgende conclusies worden getrokken:

- In gelaste toestand vertoont geribd betonijzer een ongunstiger gedrag dan gladde staven. Dit geldt sterker voor het ferritische staal 1.4003 dan voor het austenitische staal 1.4571 en deze tendens geldt ook voor basisch beton ten opzichte van met kooldioxide behandeld beton.

- Ongelast geribd roestvaststalen betonijzer in chloridehoudend beton vertoont een positievere putcorrosiepotentiaal EL dan gelaste staven. Voor ongelegeerd staal kon geen verschil worden waargenomen tussen gelaste en engelaste staven.

Na de veldproeven kan er alleen corrosie worden verwacht als de putcorrosiepotentiaal negatiever is dan -100 mVVKE. In dat geval wordt voldaan aan de noodzakelijke voorwaarde dat EL < Ecor. Volgens deze definitie en de resultaten zoals getoond op afbeelding 8, kan voor de volgende staalsoorten corrosie niet volledig worden uitgesloten, maar corrosie is evenmin zeer waarschijnlijk:

- ongelegeerd staal (ongelast en gelast) in met kooldioxide behandeld en/of chloridehoudend beton;

- ferritisch, ongelast staal1.4003 in chloridehoudend met kooldioxide behandeld beton;

- ferritisch , gelast staal 1.4003 in chloridehoudend basisch en chloridehoudend met kooldioxide behandeld beton.

Corrosie kan echter optreden bij:

- austenitisch staal 1.4571 ( ongelast en gelast) onder alle mogelijke corrosieve omstandigheden (met kooldioxide behandeld, chloridehoudend basisch, chloridehoudend met kooldioxide behandeld);

- ferritisch, ongelast staal in chloridehoudend basisch beton.

Verder onderzoek toonde aan dat de behandeling van gelaste gebieden met een beitspasta resulteert in verbetering van het corrosiegedrag. In geval van gelast staal 1.4003 in basisch beton met 3% chloride steeg de corrosiepotentiaal van -200 naar +600 mVVKE.

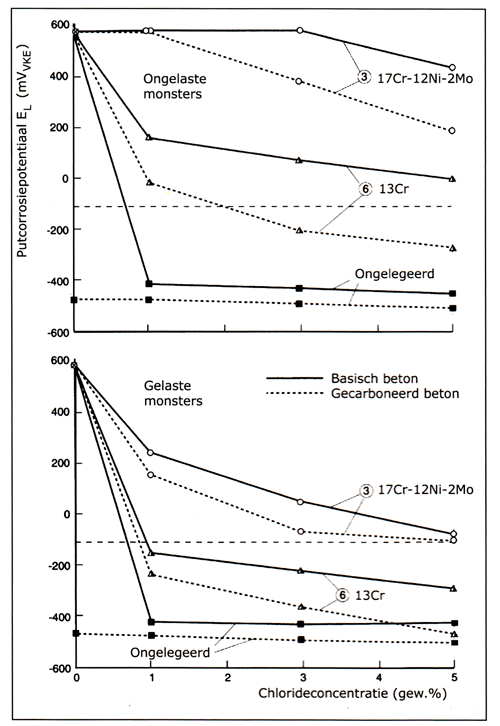

Veldproeven met gewapende betonmonsters

Betonnen elementen met daarin koudvervormde geribde staven werden geëxposeerd aan de open lucht gedurende 2,5 jaar. Het gelaste metaal bestond uit ongelegeerd staal en roestvast staal 1.4003, 1.4462 en 1.4571. De lassen zijn niet behandeld. De betontypen die zijn gebruikt, waren een middelmatig beton van normaal gewicht en twee typen lichtgewicht beton (in autoclaaf uitgehard gasbeton en permeabel beton). Het betonijzer was bedekt met een betonlaag van 1,5 en 2,5 cm. In een deel van het proefstuk werd 1,0 en 2,5 gew.% (betrokken op het cementgewicht) chloride met het verse beton gemengd. Sommige proefstukken werden bovendien nog met kooldioxide behandeld. Een deel van de lichtgewichtbetonproefstukken werd behandeld alsof ze dienst moesten doen in spatzones van autowegen, waar dooizout wordt gestrooid.

Afbeelding 7. Corrosie van vervormde betonijzer in beton (2 jaar; 2,5 gew.% Cl-).

Afbeelding 8. Putcorrosiepotentiaal EL van vervormde stalen proefstukken in PC-mortel-elektrodes als functie van het staaltype, aanwezigheid van lassen en chloridegehalte; potentiostatische test (t = 24 uur), potentiaal waarbij zuurstof wordt ontwikkeld E= +600 mVVKE.

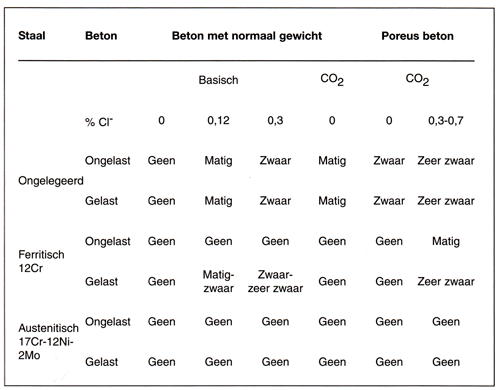

Tabel 6. Corrosiegedrag van staal in beton (overzicht).

Tabel 6 vormt een samenvatting van de resultaten van ferritisch, austenitisch en ongelegeerd staal aan de hand van de mate van corrosie die is gerelateerd aan de putdiepte en gewichtsverlies. Gebieden met en zonder las zijn gescheiden:

- Zoals verwacht, corrodeert staal in met kooldioxide behandeld en/of in met chloride verontreinigd beton. De sterkste aantasting deed zich voor in beton dat met kooldioxide is behandeld en ook nog eens met chloride is verontreinigd.

- Het ongelaste, ferritische chroomstaal 1.4003 vertoonde een duidelijk beter gedrag dan ongelegeerd staal. In met kooldioxide behandeld beton (normaal en lichtgewicht beton) en in chloridehoudend, basisch beton van normaal gewicht vond geen aantasting plaats. Niettemin kan er aan ongelast staal en in chloridehoudend, met kooldioxide behandeld beton in mindere mate putcorrosie voorkomen. In het geval van het gelaste betonijzer veroorzaakte chloride duidelijk plaatselijke putcorrosie binnen de las (afbeelding 7). De diepte van de putten nam toe met stijgend chloridegehalte en was meer uitgesproken in chloridehoudend, met kooldioxide behandeld beton. In het geval van het ferritische chroomstaal echter was de putcorrosie op de laslijn dieper dan bij ongelegeerd staal, maar was de algehele corrosie (gewichtsverlies) weer heel veel minder. Er deed zich geen corrosie voor bij het austenitische staal 1.4571 en het ferritisch-austenitische staal 1.4462, noch in de gelaste, noch in de engelaste toestand. Dit was het geval voor alle condities in het beton, zowel met kooldioxide behandeld als met chloride geïnfiltreerd beton.

Het gelokaliseerde corrosiegedrag van gepolijst austenitisch staal 304 (X5CrNi 18-10), 304L (X2CrNi 18-10), 316 (X5CrNiMo 17-12-2) en 316L (X2CrNiMo 17-13-2), martensitisch staal 410 (X10Cr13), duplex roestvast staal X2CrNiN 23-4, superaustenitisch staal X1 CrNiMoN 20-18-6 en ter vergelijking koolstofstaal, is bestudeerd in verscheidene oplossingen die de vloeistoffen simuleren die aanwezig kunnen zijn in de poriën van zowel basisch als met kooldioxide behandeld beton in aanwezigheid van chloride-ionen.19 Het onderzoek had tot doel om de geschiktheid van deze staaltypen te bepalen voor betonijzer in betonconstructies, die worden blootgesteld aan zeer agressieve milieus en bij temperaturen die kenmerkend zijn voor gematigde klimaten, tropische klimaten, tunnels en opslagtanks.

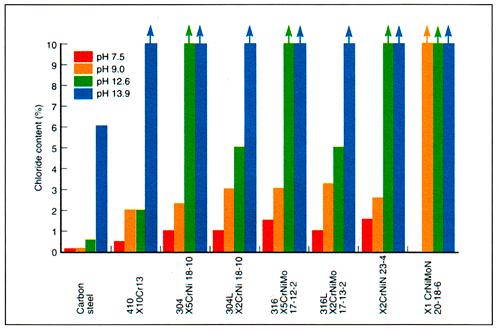

Er zijn elektrochemische proeven gedaan om het kritische chloridegehalte te bepalen bij een potentiaal van +200 mVVKE in oplossingen met pH-waardes variërend van 7,6 tot 13,9, chlorideconcentraties van 0 tot 1 0% en temperaturen van 20 en 40°C. Potenticstatische proeven in verzadigd Ca(OH)2-oplossing (pH 12,6) bij 20°C en +200 mVVKE lieten zien dat er corrosie ontstond aan het koolstofstaal, als er een chloridegehalte werd bereikt van 0,1 - 0,6%. Het kritische chloridegehalte voor 410 bedroeg 2%. Er werden concentraties hoger dan 5% bereikt voor austenitisch roestvast staal en er werd geen lokale aantasting waargenomen bij ferritischaustenitisch roestvast staal, austenitisch roestvast staal 304, 316L en superaustenitisch roestvast staal tot een concentratie van 10% (zie afbeelding 9). Een gunstige invloed bleek uit te gaan van de alkaliteit bij zowel het koolstofstaal als het roestvast staal. Bij kamertemperatuur nam de kritische chlorideconcentratie toe van 0,1 - 0,6% bij pH 12,6 tot 6% bij pH 13,9. Alle RVS-typen vertoonden kritische chlorideconcentraties van meer dan 10% bij pH 13,9.

Proeven in oplossingen die de vloeistof in de poriën van met kooldioxide behandeld beton simuleren, laten zien dat roestvast staal, hoewel nog passief, een lagere weerstand heeft tegen door chloride opgewekte corrosie. De kritische chlorideconcentratie nam af, met name voor staal met een laag chroomgehalte. Zo was 0,5% Cl- al voldoende om lokale aantasting te bevorderen bij roestvaststaaltype 410 bij pH 7,6. De stijging van de temperatuur van 30 naar 40°C resulteerde in een daling van de weerstand tegen lokale corrosie met uitzondering van superaustenitisch roestvast staal, dat niet te lijden had van enige vorm van lokale aantasting bij pH 7,5 - 13,9. In de oplossing met pH 12,6 werd er een daling van het kritische chloridegehalte gevonden tot 4,5% voor austenitisch roestvast staal en 3,5% voor duplex roestvast staal tijdens proeven bij 40°C. De testresultaten in oplossingen die de vloeistof in de betonporiën nabootsen, wezen uit dat:

- Roestvast staal van het type X1 0Cr13 kan worden gebruikt in met kooldioxide behandeld beton, op voorwaarde dat een betrekkelijk laag chloridegehalte (niet hoger dan 0,5%) mag worden verwacht. In basische milieus kan dit staal bruikbaar zijn tot chloridegehaltes van maximaal 2%.

- Voor hogere chloridegehaltes (tot maximaal 5%) moet gebruik worden gemaakt van austenitisch roestvast staal bij pH-waardes die kenmerkend zijn voor basisch of met kooldioxide behandeld beton. Voor wat betreft de legeringssamenstelling vertoonden 304 en 316 en duplex staal X2CrNiN 23-4 een overeenkomstige weerstand tegen door chloride geïnduceerde corrosie in basische en met kooldioxide behandelde media. Bij 40°C vertoonde het austenitische staal een beter gedrag dan het duplex staal. Het gebruik van het superaustenitische staal X1 CrNiMoN 20-18-6 kan eigenlijk alleen worden verantwoord als er sprake is van extreme omstandigheden, dat wil zeggen bij ongewoon hoge chlorideconcentraties en temperaturen van met kooldioxide behandeld beton.

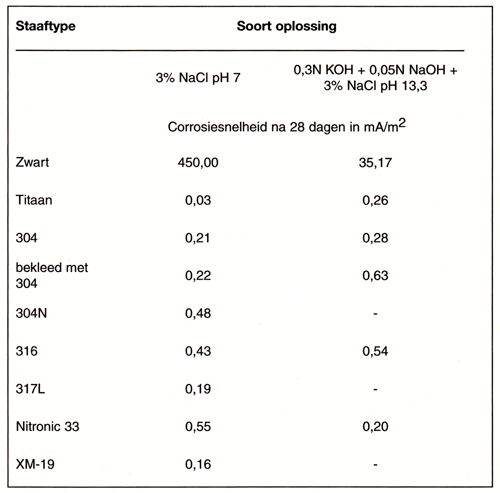

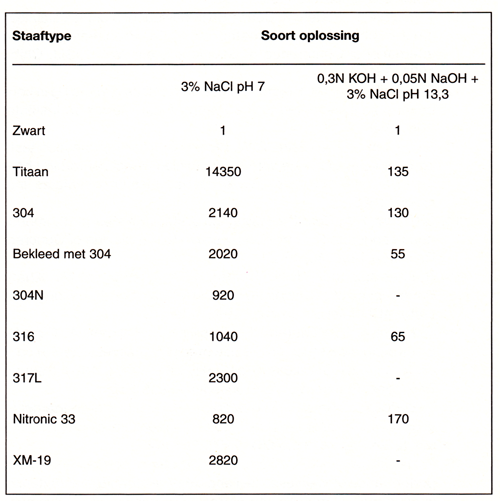

Er zijn zware cyclische nat-droogproeven gedaan met diverse typen roestvaststalen betonijzer en met een enkele, met roestvast staal beklede, staaf.11 De prestaties van de staven werden gevolgd met behulp van visuele inspectie en elektrochemische polarisatieweerstandsmetingen om de corrosiesnelheden te bepalen gedurende geselecteerde intervallen. Alle staven bedroegen 16 mm in diameter. Het beproefde materiaal bestond uit 304 (X5CrNi 18-10), 304N (X2CrNiN 18-10), 316 (X5CrNiMo 17-12-2), 317L (X2CrNiMo 18-16-4), Nitronic 33(-), XM-19 (-)en massief titaan.

Afbeelding 9. Kritisch chloridegehalte in pH 7,5 - 13,9 oplossingen bij 20°C tijdens potentiostatische proeven bij +200 mVVKE.

De beproeving bestond uit het onderdompelen in de zoutoplossing, gedurende 1,25 uur, gevolgd door 4,75 uur drogen in lucht. Er werd een 3% NaCI-oplossing gebruikt om uitwendige zoutverontreiniging te simuleren die zou kunnen optreden voordat de staven in het beton worden gegoten. Een tweede oplossing had een pH 13,3 met NaCI die een nabootsing moest voorstellen van staven die zijn ingebed in met zout verontreinigd beton. De resultaten van de lineaire polarisatiemetingen zijn verzameld in tabel 7. Tabel 8 toont de verhouding van de corrosiesnelheid van elk corrosievast materiaal ten opzichte van die van zwart staal.

Tabel 7. Corrosiesnelheden bepaald uit lineaire polarisatiemetingen aan gebogen betonijzer na 28 dagen testen (mA/m2).

Tabel 8. Afname van de corrosiesnelheid van roestvast staal en titaan in vergelijking met zwart staal.

De 28-dagen corrosiesnelheid van het zwarte staal in de oplossing met hoge pH bedroeg slechts 8% van de corrosiesnelheid in de pH 7-oplossing. In de pH 7-zoutoplossing, bedroeg de corrosiesnelheid van het roestvaste staal bij benadering 100 maal minder dan die van zwart staal en in de hoge pH-oplossing 100 maal minder dan die van zwart staal. Er werden geen grote variaties waargenomen in de corrosiesnelheden voor de diverse beproefde roestvaststaaltypen. De corrosiesnelheden waren zeer laag en kwamen overeen met die in de passieve toestand, in zowel de hoge als lage pH-zoutoplossingen. Het is dus redelijk om een keus te maken uit elk van deze staalsoorten, op basis van hun fysische kenmerken en minder op grond van hun geaccepteerde corrosieprestaties.

Bruikbaarheid

Roestvast staal kan worden aanbevolen als betonijzer in bepaalde betonconstructies. Afhankelijk van de te verwachten corrosiviteit kan gebruik worden gemaakt van ferritisch of austenitisch roestvast staal of, onder zware omstandigheden van zowel corrosieve als mechanische aard, van duplex roestvast staal. De corrosieweerstand neemt toe in de volgorde:

- ongelegeerd staal;

- ferritisch roestvast staal (bijv. Cr12 tot Cr17);

- austenitisch roestvast staal (bijv. CrNi 18-10);

- duplex roestvast staal (bijv. CrNiN 23-4);

- austenitisch roestvast staal {bijv. CrNiMo 17-12-2);

- duplex roestvast staal (bijv. CrNiMoN 22-5-3).

Ongelegeerd staal leidt tot uitgebreide corrosie in chloridehoudende milieus met als gevolg het afsplijten van het beton, terwijl zoiets in geval van roestvast staal zich alleen onder zeer extreme omstandigheden zal voordoen, bijvoorbeeld in geval van plaatselijk zeer hoge chlorideconcentraties. In tegenstelling tot ongelegeerd staal werd aanzienlijke corrosie geconstateerd bij roestvast staal, maar dan wel uitsluitend in de nabijheid van

de lasnaad. De corrosie-eigenschappen lijken in zeer sterke mate af te hangen van de toestand van het staaloppervlak. Vooral oxidehuid en aanloopkleur kunnen putcorrosie bevorderen en dus zullen de gangbare lasmethodes kunnen leiden tot een aanzienlijke afname van de corrosieweerstand.

Roestvast staal is bestand tegen CO2-houdend beton maar kan in chloridehoudend beton te kampen krijgen met putcorrosie. De intensiteit van de putcorrosie neemt toe met toenemend chloridegehalte. Toevoegen van kooldioxide aan beton zalleiden tot een aanzienlijke afname van de kritische chlorideconcentratie die nodig is om putcorrosie van start te doen gaan. Austenitisch roestvast staal van het type CrNiMo 17-12-3, zelfs in gelaste toestand, levert uitstekende resultaten in kooldioxidehoudend maar ook in chloridehoudend beton, zelfs bij de hoogst mogelijke in de praktijk voorkomende chlorideniveaus. In veel gevallen fungeert austenitisch roestvast staal van het type CrNi 18-10 naar volle tevredenheid.

Duplex roestvast staal heeft een vergelijkbare weerstand tegen corrosie. Deze roestvaststaalgroep biedt een geschikte oplossing voor het vraagstuk van betonconstructies die betonijzer vereisen met hoge mechanische sterkte en goede corrosieweerstand. Een ferritisch roestvast staal voldoet in minder agressieve milieus. De gelaste toepassing van dit materiaal, die kan bogen op een gunstige kosten-baten-verhouding, houdt zich redelijk zolang aantasting door waterige, chloridehoudende oplossingen kan worden vermeden. Het gebruik van roestvaststalen betonijzer kan dus met inachtname van hetgeen hierboven is gezegd, corrosie in betonconstructies gedurende lange gebruiksperiodes tegengaan.

Referenties

1. C. Andrade, J.D. Holst, U. Nürnberger, J.D. Whitley, N. Woodmann: Protection Systems for Reinforcement Task Group VII/8 of Permanent Commossion VII :”Reinforcement: technology and Quality Control” 1991.

2. J.D. Whitley: Selection of stainless steel for corrosion resistant application, Proceedings odf Special Steels & Systems for Corrosion Prevention in Reinforeed Concrete, The Concrete Society, London 1982, 59-70.

3. J.M. Haynes: Stainless steel reinforcement, Civil Engineering, 1984, 23 en 27-28.

4. D.B. McDonald, M.R. Shermann, D.W. Pfeifer, Y.P. Virmany: Stainless steel reinforcing as corrosion protection, Concrete Intern., 1995, 65-70.

5. K.W.J. Treadaway: Corrosion of steel reinforcements in concrete construction, Materials Preservation Group, Symposium Soc. Chem. lnd., London, 1978.

6. K.W.J. Treadaway, R.N. Cox, B.L. Brown: Durability of corrosion resisting steels in concrete, Proc. lnstn. Civ. Engrs., Part 1, 1989, 86, 305-331.

7. R.G.D. rankine: A review of 3Cr12 chromium steel reinforcement as a salution to the problem of rebar corrosion in concrete, Concrete beton, 1009, 22-26.

8. U. Nürnberger, W. Beul, G. Onuseit: Corrosion behaviour of welded stainless reinforced steel in concrete, Oto-Graf-Journal, FMPA BW Stuttgart, 1993, 4, 225-259.

9. G. Parkin: Practical applications of stainless steel reinforcement, proceedings of Special Steels $ Systems for Corrosion Prevention in Reinforced Concrete, The Concrete Society, London 1982.

10. B. Sørensen, P.B. Jensen, E. Maahn: “The corrosion properties of stainless steel reinforcement”, Corrosion of reinforcement in concrete, C.L. page. K.W.J. Treadaway, P.B. bamforth, Elsevier Applied Science 1990,.601-610.

11. T. Pastore, P. Pedeferri: Corrosion behaviour of a duplex stainless steel in chloride contaminated concrete, Proceedings of the International Conference of Stainless Steel, Vol. 1 ,ISIJ, Chiba 1991, 351.

12. B.G. Callaghan, I.R. Hearn: The use of 3Cr12 as reinforcing in concrete. paper presented to the South African Corrosion lnstitute, Apr. 1989.

13. A.B. Zoob, P.J. Ie Claire, D.W. Pfeifer: Corrosion protection tests on reinforced concrete with solid stainless steel reinforcing bars for Joslyn stainless steels, Wiss. Janney, Elstner Associates, lnc. report, 1985.

14. G.N. Flint, R.N. Cox: The resistance of stainless steel pertly imbedded in concrete to corrosion by seawater, Magazine of Concrete Research 1988, 40, 13-27.

15. Rasheeduzzafar, F.H. Dakhil, M.A. Bader, M.M. Khan: Performance of corrosion resisting steels in chloride bearing concrete, ACI Materials Journal, 1992, 439-448.

16. T. Pastore, P. Pedeferri, L. Bertolini, F. Bolzoni, A. Cigada: Electrochemical study on the use of duplex stainless steel in concrete, Duplex Stainless Steels 91, 28-30 Oct. 1991 Beaune Borgogne, France, Vol. 2, Proceedings. 905-913.

17. L. Bertolini, F. Bolzoni, T. pastore, L. Pedeferri: Comportamento di acciai inossidabili in calcestruzzo in presenza di cloruri, L’industria italiana de cemento 681, 1993, 651 -656.

18. J. Hewitt, M. Tullmin: “Corrosion and stress corrosion cracking performance of stainless steel and other reinforcing bar materials in concrete”, Corrosion and corrosion protection of steel in concrete, R.N. Swamy, Sheffield Academic Press, 1994, 527-539.

19. L. Bertolini, F. Bolzoni, T. Pastore, P. Pedeferri: Stainless steels behaviour in simulated concrete pore solution. Corros. J., 1996, 31, (3).