Enige gedachten over kwaliteitscontrole omtrent metaalproducten van Staal, Roestvast Staal en Aluminium

De moderne metaalindustrie produceert meer dan dertig basistypen van metalen in een grote diversiteit aan legeringen en typen. Deze veelheid wordt vervolgens verwerkt tot een aantal vormen zoals dunne plaat, haspels, draad, staf, gietelingen en plakken, elk met zijn eigen kwaliteitsproblemen. Ondanks de ontelbare veranderingen in de metalen en vormen, bestaat er grote overeenkomst in de ten grondslag liggende controleprincipes die worden aangewend om tegemoet te komen aan de gebruiksgeschiktheid. Deze overeenkomst wordt goed geïllustreerd door de problemen en praktijken in de staal- en aluminiumindustrie.

J.P. Wierickx

(artikel gepubliceerd in Roestvast Staal nummer 10, 1994- artikel 100)

Inleiding

De metaalindustrie is een kenmerkend voorbeeld van de enorme snelheid waarmee verbeterde technologieën en nieuwe opvattingen van procesbeheersing zijn ingevoerd. Er was een tijd, niet eens lang geleden, toen de meeste metaalprocessen werden beheerst door min of meer ambachtelijke kennis, waarbij sterk moest worden geleund op de kundigheid van de operator. Computerbesturing is nu de gangbare praktijk en de gereedschappen van de toegepaste statistiek worden op de gemeten waarden losgelaten. Economische factoren hebben een directe invloed op het soort van kwaliteitscontroleproblemen alsmede op de pogingen die in het werk worden gesteld om deze problemen te verhelpen. De metaalindustrie is nauw verbonden met zijn bron van uitgangsmateriaal, de diverse ertsvindplaatsen, en dit plaatst restricties aan de flexibiliteit om nieuwe processen aan te nemen. Daar staat tegenover dat naarmate de oudere ertsvindplaatsen uitgeput raken, de basissmeltprocessen moeten worden aangepast om ertsen uit nieuwe bronnen te kunnen verwerken. Zulke zuivere bronnen geven nieuwe en niet zelden lastiger verwerkingsproblemen. De smeltprocessen moeten in staat zijn om het beschikbare ruwe materiaal te kunnen verwerken en er bestaat slechts een zeer geringe mogelijkheid om ertsen te selecteren die optimaal zijn voor een bepaald verwerkingsproces. Deze beperkingen voor wat betreft het voorhanden zijn van ertsen gelden evenzeer voor hulpgrondstoffen zoals brandstoffen, kalk en schroot. Deze materialen vormen een zeer aanzienlijke kostenpost en ze worden in grote hoeveelheden gebruikt. Economische overwegingen zijn dan ook vaak doorslaggevender dan kwaliteitsfactoren. Een andere economische realiteit is dat uitbreiding van produktiecapaciteit een enorm ka pitaalsbeslag meebrengt. Voorzichtigheid gebiedt dat deze fondsen worden aangewend voor processen die zich hebben bewezen en dat er dus een zekere tegenzin bestaat om veranderingen in processen aan te brengen die daardoor bestaande investeringen in een klap teniet zouden doen. Dit wekt krachten op die snelle veranderingen in proces en apparatuur tegenwerken.

Procestypen

De controle van een specifiek metaalproces hangt af van een aantal grondoverwegingen. Van primair belang is de aard van het produkt en de eraan gestelde kwaliteitseisen. Het ontwerp van het controleplan hangt ook af van de hoeveelheid metaal die wordt verwerkt en de anatomie van het proces. De anatomie van het proces is de werkingsstructuur van het totale proces en kan het best worden uitgelegd aan de hand van enkele representatieve metaal processen.

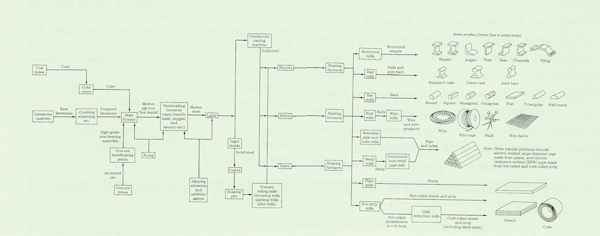

1. Afbeelding 1 geeft een schematische weergave hoe produkten in een staalfabriek worden gemaakt van het ruwe ijzererts. Het gedeelte van het totale proces dat zich bezighoudt met het smelten van erts tot ijzer bestaat uit een enkel proces en een enkel produkt en wordt aangemerkt als een Type I-proces. De diverse controles die bij een dergelijk proces worden toegepast alsmede de benadering die wordt gekozen ter verbetering van de kwaliteit verschillen van andere procestypen. Het Type I-proces dat betrekking heeft op een enkelvoudig proces en een enkelvoudig produkt staat een concentratie van de kwaliteitscontrole-inspanningen toe om te komen tot een rigide controle van de procesveranderingen. Er wordt weinig of geen moeite gedaan in de richting van afnemers of voor ontwikkeling van nieuwe produkten. Kwaliteit van het ruwe materiaal vormt een belangrijke consideratie voor kwaliteit en prijs. Aangezien de efficiëntie van het proces sterk afhangt van de bedrijfscontinuïteit wordt alles in het werk gesteld om te komen tot een preventieve aanvangscontrole bij dit type proces.

Afbeelding 1. Schematisch overzicht van de fabricage van staal tot en met stalen halffabrikaten.

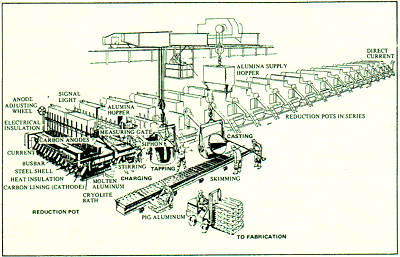

2. Afbeelding 2 illustreert een procesvorm met een verschillende anatomie die om een andere controlevorm vraagt. Afgebeeld is een proces waarbij aluminiumoxyde wordt omgezet in gesmolten metallisch aluminium. Hierbij wordt gebruik gemaakt van een veelheid aan individuele elektrolytische reductiecellen die elk hetzelfde produkt maken maar nagenoeg onafhankelijk van elkaar opereren. Dit procestype wordt aangemerkt als Type U-proces. Het type U-proces verschilt van het Type I-proces in die zin dat het een verzameling is van een aantal kleinere identieke processen die elk een afzonderlijk produkt maken. Om economische redenen wordt de totale procescontrole verdeeld over een aantal produktie-eenheden. Mochten er in enkele eenheden storingen optreden, dan hebben die een betrekkelijk geringe invloed op de gehele installatie, hetgeen tot gevolg heeft dat men geneigd is om controles aan het eind van het proces uit te voeren. De principiële controlepogingen zijn er dan op gericht om de processtoringen op te sporen en te herstellen door middel van correctieve handelingen.

Afbeelding 2. Aluminiumreductie.

3. De basische-zuurstofoven op afbeelding 1, die chargegewijs werkt, vertegenwoordigt een derde procestype dat wordt aangemerkt als type III-proces. De controle richt zich hier op een toenemende basis waarbij wordt voorzien in procesinstellingen per charge. Kwaliteitsproblemen worden spoedig ontdekt en defectieve produkten kunnen eenvoudig worden afgezonderd. Blootstelling aan grote processtoringen is minimaal. Er wordt minder nadruk gelegd op het controleren van wat erin gaat als er mogelijkheden aanwezig zijn voor tussentijdse correctie.

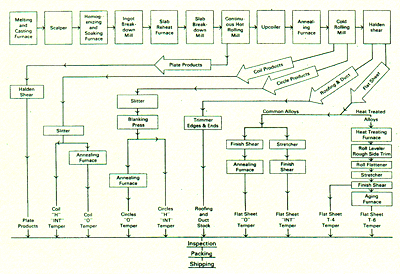

4. Afbeelding 3 is een schematische weergave van de procesanatomie voor de vervaardiging van uiteenlopende produkten van aluminium die moeten tegemoetkomen aan de eisen die worden gesteld aan een breed scala van afnemers en uiteindelijke toepassingen. Dit proces wordt aangemerkt als Type IV-proces en het wordt ook geïllustreerd door de staalfabricagebewerkingen, getoond op afbeelding 1. Het is een proces dat bestaat uit een aantal produktie-eenheden, die een verscheidenheid aan produkten maken en er wordt een sterkere nadruk gelegd op individuele afpemerseisen. Dit procestype kan worden vergeleken met een grote werkplaats. Een Type IV-proces vertegenwoordigt een formidabel controleprobleem. Het vereist dat er grote inspanningen moeten worden getroost richting afnemer en het vraagt om veelvuldige procesaanpassingen om tegemoet te komen aan talrijke afnemerseisen. Werkingsprocedures moeten uitvoerig en tamelijk formeel zijn om de precieze produktiestappen voor elk produkt over te brengen. Inspectie moet uitvoerig zijn, aangezien deze is gericht op een groot aantal produkten en afnemers. Er moet vertrouwen worden geplaatst in de operator om zijn proces te controleren en slechts een minimum aan kwaliteits controle over het proces is economisch haalbaar. Aangezien het materiaal via een aantal bewerkingen voortgaat, moeten er mogelijkheden bestaan voor inspectie tijdens bewerken opdat bewerkingsproblemen worden opgespoord nog voordat de eindinspectie plaatsvindt. Omdat het Type IV-proces produkt-en klantgericht is, moeten de procesbeheersing alsmede de activiteiten die zijn gericht op het verhogen van de kwaliteit worden geconcentreerd op individueleproduktenen niet op basisprocesfouten.

Afbeelding 3. Stromingsdiagram van de fabricage van aluminium halffabrikaten.

Klantrelaties

Er worden grote hoeveelheden metaalprodukten verkocht aan afnemers, wier gebruikseisen goed worden begrepen en wier basiskwaliteitseisen zijn vastgelegd in de diverse nationale en internationele standaarden, codes en normen. Deze basiseisen moeten in de meeste gevallen nog worden aangescherpt als gevolg van individuele afnemerseisen die het produkt geschikt maken voor bepaalde vormen van eindgebruik. Een metaalfabriek die verkoopt aan een groot aantal klanten moet beschikken over een goed georganiseerd systeem voor orderontvangst om nota te kunnen nemen van alle bestelspecificaties en die vervolgens te programmeren in de fabricage en kwaliteitscontroleplanning. Bestellingen van nieuwe klanten en van nieuwe produkten worden gewoonlijk doorgenomen door kwaliteits-en metaaldeskundigen alvorens te worden goedgekeurd voor fabricage. Het bijhouden van een archief met ondervonden kwaliteitsproblemen die zich met individuele afnemers voordeden, is een noodzaak om herhaling ervan te voorkomen. Behalve grote hoeveelheden standaardprodukten, worden er ook produkten verkocht die op ontoereikende wijze zijn beschreven in bestaande en erkende normen. De klant heeft een bepaalde toepassing voor ogen, maar hem ontbreekt het aan voldoende kennis om zijn precieze wensen te formuleren in termen van legering, warmtebehandeling en functionele eisen. Het produkt wordt dan besteld op basis van 'geschiktheid voor gebruik' en het wordt aan de producent overgelaten om inzicht te verwerven in de eisen van de klant en zodanig te fabriceren dat daaraan tegemoet wordt gekomen. Het is evenmin ongewoon dat een klant een standaardprodukt bestelt zonder volledig op de hoogte te zijn of het voor zijn toepassing wel zal werken. Ook nu weer komt de volledige last op de schouders van de producent om de feitelijke wensen van zijn afnemer te bepalen. De metaalindustrie is zich bewust van deze noodzaak om afnemers bij te staan bij het vaststellen van hun kwaliteitseisen en heeft voor dat doel technisch specialisten opgeleid die direct samenwerken met de klant bij het bepalen van zijn individuele eisen. Het gebrek aan volledige produktspecificaties leidt tot misverstanden met klanten en soms tot financiële schade voor zowel producent als afnemer.

Chemische samenstelling

Het voorgaande geldt voor produktspecificaties en klanteisen, maar geldt niet voor de chemische samenstelling van metalen en legeringen. De metaalindustrie heeft een scherp oog voor het belang van chemische samenstelling bij de bepaling van de prestaties van een metaal. Legeringsaanduiding en samenstellingsgrenzen worden zeer zorgvuldig gedefinieerd en ze worden zeer rigoureus aangehouden bij kwaliteitscontroles. Deze aandacht voor de controle van de chemische samenstelling is de industrie zeker ten goede gekomen en het is gemeengoed bij de afnemer om niet alleen de prestatie-eisen van een metaal of legering te specificeren maar ook de chemische samenstelling.

Distributeur

Een nog ander type klantrelatie is de verkoop van metaalprodukten via distributeurs. De distributeur kan een aantal verschillende metalen en een veelheid aan legeringen met uiteenlopende samenstellingen en vormen in voorraad hebben. Dit zijn produkten waarvan hij uit ondervinding weet dat ze algemeen worden toegepast maar gewoonlijk in hoeveelheden die niet direct kunnen worden afgenomen van de producent. Bestellen bij een distributeur heeft als bijkomend voordeel snelle levering. De klantrelatie met de fabriek krijgt dan een wat ander karakter, waarbij de hoofdverantwoordelijkheid en het aanspreekpunt bij de distributeur liggen maar waarbij altijd moet worden bedacht dat achter de distributeur uiteindelijk klanten schuilgaan.

Terugkoppeling uit de markt

Een vitaal deel van de producent-afnemerrelatie wordt gevormd door een systeem voor prompte en nauwkeurige terugkoppeling van informatie naar de fabriek, mocht de afnemer kwaliteitsproblemen ondervinden met het aangekochte produkt. Als kwaliteitsproblemen worden opgespoord in een vroeg stadium, dan zijn correcties in het produktontwerp of in de controles mogelijk die ontevredenheid bij de klant wegnemen. De verkoopafdeling, doorgaans de eerste die te horen krijgt over kwaliteitsproblemen bij de klant, neemt de hoofdverantwoordelijkheid voor een eerste onderzoek. Het is dan dienstig dat de verkoper onmiddellijk de afdeling kwali teitscontrole in de fabriek van zulke problemen op de hoogte stelt zodat er direct handelend kan worden opgetreden bij vervolgorders voor dat produkt, dat mogelijk nog in de produktiefase verkeert. Zo'n ingreep vereist dikwijls een fabricagestop totdat alle feiten zijn vastgesteld. De verkoper die de klant heeft bediend, moet bij hem trouwens alle feiten boven water zien te krijgen en een klacht en/ of eis opstellen die moet worden gericht aan de afdeling kwaliteitscontrole van de fabriek. Aan de verkoper kan worden gevraagd of hij een monster van het defecte produkt kan overleggen en hij beoordeelt of schadeclaim dermate complex of ernstig is dat dit een bezoek eist van een afgevaardigde van de fabriek aan de klant teneinde de technische kanten van het probleem door te nemen. Soms is telefonisch onderhoud voldoende, al of niet gepaard gaand met uitwisseling van monsters, soms vindt er enige vorm van correspondentie plaats en soms is tussenkomst van een onafhankelijke deskundige noodzakelijk. De voornoemde activiteiten voor het verkrijgen van terugkoppeling van informatie van afnemers wordt soms overgelaten aan technici te veld e die opereren vanuit regionale verkoopkantoren met weinig of geen afhankelijkheid van mensen van de fabriek en die zich ter plekke van de afnemer kunnen vergewissen van wat er gaande is. Een dergelijk systeem verschaft snelle en nauwkeurige informatie en verhindert dat fabriekspersoneel van zijn feitelijke taak wordt afgeleid om zijdelings kwaliteitsproblemen te onderzoeken.