ASTM-tests ter bepaling van gevoeligheid voor interkristallijne corrosie

Interkristallijne corrosie is een verschijnsel dat tot enorme schade kan leiden. Het is daarom niet onverstandig om roestvast staal alvorens het in te kopen een of meer controles op gevoeligheid voor dit verschijnsel te laten ondergaan. In ASTMA A 262 zijn vijf van dergelijke tests opgenomen. Dit artikel wil hiervan een overzicht geven.

(artikel gepubliceerd in Roestvast Staal nummer 1, 1986- artikel 116)

Interkristallijne corrosie

Interkristallijne corrosie ontstaat t.g.v. een potentiaalverschil tussen de kristalgrenzen en de matrix. Watrvs betreft, komt interkristallijne corrosie vaak voor bij austenitische rvs-typen met een hoger koolstofgehalte, nadat ze zich gedurende een bepaalde tijd op een temperatuurgebied tussen 500°C en 800°C hebben bevonden (b.v. tijdens lassen). In dit temperatuurtraject vindt op de korrelgrenzen een uitscheiding van chroomcarbiden plaats. Hierdoor daalt het chroomgehalte in de buurt van de korrelgrenzen onder de magische 12% waardoor de corrosiebestendigheid van de korrelgrenzen drastisch daalt. Deze uitscheidingen kunnen ongedaan worden gemaakt door het rvs een gloeibehandeling op 1050-1100°C te laten ondergaan (boven 1000° C lossen chroomcarbiden op) en vervolgens af te schrikken. Onder het motto 'voorkomen is beter dan genezen' zijn enkele rvs -typen die uitscheiding van carbiden beperken ontwikkeld, namelijk de zgn. 'L'-typen (b.v . AISI316L en AISI304L, 'L' staat voor Low Carbon) en de zgn. 'Ti' -typen (b.v. 316Ti en 304Ti, 'Ti' staat voor 'gestabiliseerd met titaan of niobium '). De gestabiliseerde typen geven nog wel kans op 'knife line attack', een scherpe aantasting in de warmte beïnvloede zone van de las (in salpeterzuur milieus), vandaar dat de 'L'-typen het meest geschikt zijn.

Tests voor het vaststellen van de gevoeligheid voor interkristallijne corrosie

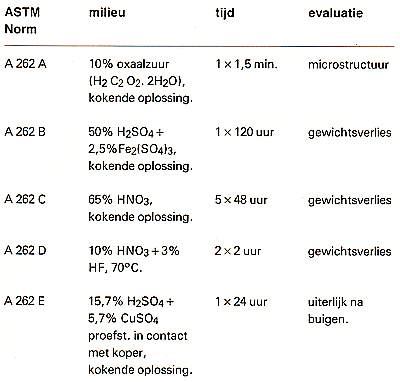

In tabel1 zijn de ASTM-tests voor het vaststellen van de gevoeligheid voor interkristallijne corrosie weergegeven. De drie belangrijkste verschillen tussen de vijf ASTM-tests zijn:

- De gebruikte chemicaliën.

- De wijze waarop de gevoeligheid voor interkristallijne corrosie gemeten wordt (microscopisch, gewichtsverlies of buigproef).

- De tijdsduur van de proef (1 ,5 min.-5 x 48 uur).

Hieronder volgt een korte beschrijving van de vijf ASTM-tests:

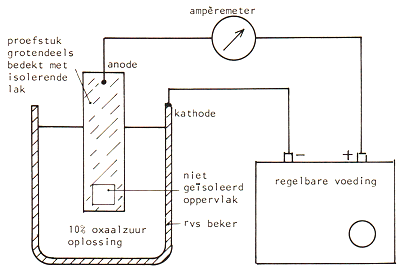

1. ASTMA 262 A {oxaalzuurtest)

Als een proefstuk deze test met goed gevolg doorloopt, kan het zonder verder onderzoek goedgekeurd worden. Mindere resultaten bij deze proef betekent nog geen afkeur, eerst zal het proefstuk nog een andere test moeten ondergaan. Deze test is een snelle manier om de noodzaak van een andere langdurige interkristallijne-corrosietest vast te stellen. De rvs-typen met extra laag koolstofgehalte (L-typen) en de met titaan of niobium gestabiliseerde rvs-typen moeten voor de test eerst een uur op 650-675°C gegloeid worden. Deze warmtebehandeling wordt 'sensitizeren' genoemd. Het gedeelte van het proefstuk dat door het zuur aangeëtst wordt, moet geslepen en gepolijst worden . De rest van het proefstuk dient afgedekt te worden met een isolerende laag. In het kort komt het er bij deze proef op neer, dat het proefstuk in een 10% oxaalzuuroplossing gedurende 1 1/2 minuut aan een anodische stroomdichtheid van 1A/cm2 wordt blootgesteld. Afbeelding 1 geeft de proefopstelling weer. Door deze etsmethode worden chroomcarbideen de chroomarme zone aangetast. De chroomcarbiden bevinden zich bij een voor interkristallijne corrosie gevoelig rvs op de korrelgrenzen, de chroomarme zone bevindt zich in de buurt van de korrelgrenzen. Van daar dat een voor interkristallijne corrosie gevoelig rvs na de oxaalzuurtest om de korrels een scherpe aantasting laat zien. Volgens de ASTMA 262 A wordt het microscoopbeeld van het aangeëtste oppervlak onderverdeeld in 7 classificaties, de vier meest vóórkomende zijn:

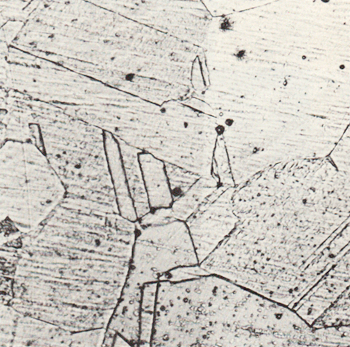

- 'step structure' (afb. 2): geen aantasting langs de korrelgrenzen.

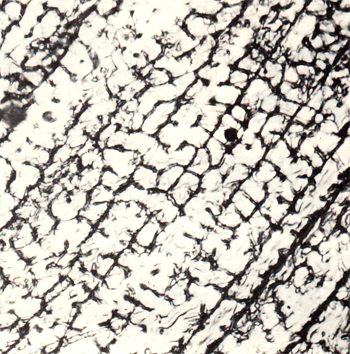

- 'dual structure' (afb . 3): wel aantasting op de korrelgrenzen maar niet om de gehele korrel heen.

- 'ditch structure' : de korrels zijn geheel omsingeld door een scherpe aantasting.

- 'interdendritic ditches' (afb. 4): kan voorkomen in gietw erk of in lassen, de dendrieten zijn geheel omsingeld door een sch erpe aantasting. VolgensASTMA 262 A moet overgegaan worden op een andere test als de structuur 'ditches' of 'interdendritic ditches' vertoont.

Afbeelding 1. Proefopstelling van ASTMA 262 A. In plaats van een rvs-beker wordt vaak een bekerglas met een stripvormige rvs-kathode gebruikt.

Afbeelding 2. 'step structure'.

Afbeelding 3. 'dual structure'.

Afbeelding 4. 'in terdentritic ditches'.

2. ASTMA 262 B (ijzer(III)sulfaat-zwavelzuur test)

Tijdens deze test worden chroomcarbiden en de chroomarme zone aangetast door zwavelzuur. IJzer(III)sulfaat fungeert als inhibitor voor de korrelvlakken. De laag-koolstof typen en de met titaan of niobium gestabiliseerde typen moeten voor de test een warmtebehandeling ondergaan (1 uur sensitizeren op 650-675 ° C).

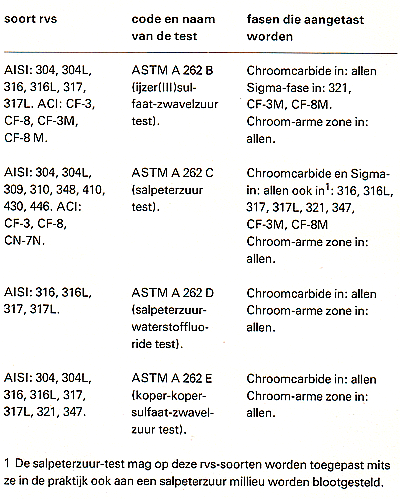

Tabel 1 . Overzicht van de vijf ASTM-tests voor het vaststellen van de gevoeligheid voor interkristallijne corrosie van roestvast staal.

Tabel 2. Overzicht van ASTM A 262 B - ASTM A 262 E, met aangegeven de rvs-soorten die geschikt zijn voor een bepaalde test en de fasen die tijdens de test aangetast worden. De rvs-typen met extra laag koolstofgehalte ('L' -typen) en de met titaan of niobium gestabiliseerde typen, dienen voor de uitvoering van een test gesensitizeerd te worden.