3-D printen van roestvast staal componenten

De berichtgevingen over 3D printen van metaalonderdelen stapelen zich de laatste tijd steeds verder op. Er gaat haast geen vakbeurs of congres meer voorbij of men kan kennismaken met deze geavanceerde manier van produceren. Was men enige jaren geleden over dit thema nog als een roepende in de woestijn en nauwelijks serieus genomen, tegenwoordig is dat geheel anders omdat de moderne maatschappij daar blijkbaar gewoon aan toe is. De milieuproblematiek en het terugdringen van het grondstofgebruik geven mede een enorme ‘boost’ om deze technologie serieus te overwegen als volwaardig alternatief voor het gieten en smeden alsmede voor het mechanisch bewerken.

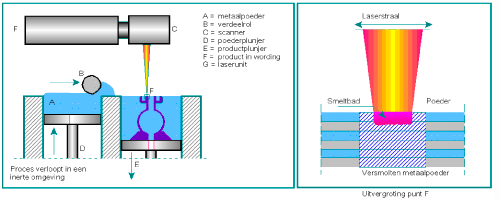

Het 3D printen van metaaldelen heet officieel ‘Select Laser Melting’ (SLM) of ‘Additive Manufacturing’ (AM). In feite behelst dit het materialiseren van een virtueel ontwerp naar een functioneel product m.b.v. metaalpoeder dat partieel versmolten wordt met laserenergie. Het principe berust op het feit dat men vanuit de CAD-ontwerpfase na een digitale conversie een product kan realiseren dat laagsgewijze wordt ‘gestapeld’. Dit noemt men dan ook wel ‘Layer Technology’. Deze laagjes hebben een dikte die kan variëren tussen 20 en 100 µm. Op die plaatsen waar zich materie dient te bevinden, wordt de laser computermatig geactiveerd waardoor het metaalpoeder aan elkaar versmelt. Na deze actie wordt een nieuw metaallaagje aangebracht dat op zijn beurt wordt versmolten met het laagje metaal wat juist daarvoor is ontstaan. Het gehele proces speelt zich af in een bouwruimte waar een inerte gasomgeving heerst zodat het metaalpoeder niet kan oxideren. Op deze wijze ontstaat na verloop van tijd een functioneel product. Op afbeelding 1 is dit schematisch weergegeven. Links ziet men twee plunjers die op en neer kunnen gaan. De linkse plunjer doseert metaalpoeder en de rechtse zakt steeds iets naar beneden naarmate het product aan het ontstaan is. De laser versmelt het metaalpoeder plaatselijk zodat men het gewenste product kan realiseren. Rechts ziet men een uitvergroting van punt F.

Indien het metaalproduct gereed is, wordt het van de basisplaat verwijderd. Daarna kan het een nabehandeling krijgen zoals gloeien, slijpen en/of mechanisch nabewerken. Het metaalpoeder dat niet is versmolten, wordt teruggevoerd naar de voorraadcontainer. Dit kan zonder meer opnieuw gebruikt worden omdat de kwaliteit niet is aangetast dankzij de inerte atmosfeer die in de werkruimte aanwezig is. M.a.w. men heeft nagenoeg geen metaalverlies in tegenstelling tot bijvoorbeeld gieten waar men opkomers en aansnijdingen moet verwijderen die dan weer hersmolten zullen worden.

Afbeelding 1: schematische weergave van Additive Manufacturing.

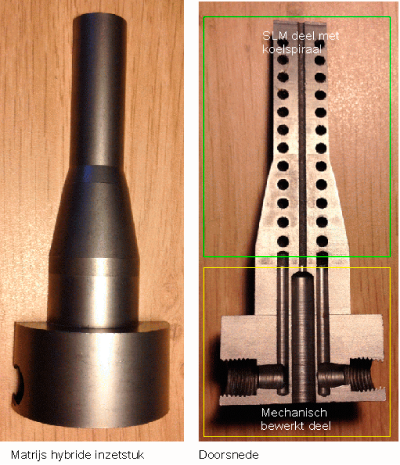

Afbeelding 2: hybride product dat opgebouwd is uit een mechanisch bewerkt deel en een SLM deel.

Het bijzondere van deze techniek is dat men volledig vrij is om een geometrie c.q. vorm te kiezen die men maar wenst en dat geldt zowel in- als uitwendig. Er zijn nagenoeg geen grenzen aan de te realiseren vormgeving. Zelfs inwendige gespiraliseerde koelkanalen kan men probleemloos creëren tijdens dit proces. Dit is vooral van belang in complexe matrijsinzetstukken zoals men op afbeelding 2 kan zien. Dit betreft een onderdeel dat gemaakt is van roestvast staal AISI316.

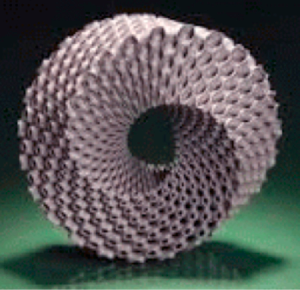

Afbeelding 3 toont een sculptuur van roestvast staal dat dankzij een SLM techniek is ontstaan en het zal duidelijk zijn dat er geen enkele conventionele methode bestaat om zo’n product qua vorm te realiseren.

Kostenaspect

Indien men de diverse kenmerken in ogenschouw neemt dan overheerst altijd het kostenaspect of een innovatie wel of niet door de markt wordt opgepakt. Hoewel deze nieuwe techniek op dit moment nog vrij kostbaar is, neemt de belangstelling toch enorm toe omdat het snel goedkoper wordt en de te maken producten steeds groter en complexer.

Andere productiemethoden worden integraal gezien steeds duurder vanwege toenemende schaarste van grondstoffen, energiekosten en milieuaspecten. Bovendien behoeft men met SLM-technologie geen kostbare gietmallen en/of smeedmatrijzen meer te vervaardigen waardoor vooral kleinere series interessant zijn om deze met techniek te vervaardigen. Een ander groot voordeel is dat men relatief snel een product beschikbaar kan hebben voor een afnemer. Dit noemt men ook wel ‘short time to market’ effect. Ook het op voorraad houden van reservedelen en componenten kan men grotendeels laten vervallen omdat men relatief snel met deze techniek deze delen op klantenwens kan produceren. Dit zal een opmaat kunnen zijn naar het virtuele magazijn. Zelfs een gebroken onderdeel kan men scannen en opnieuw materialiseren omdat men een puntenwolk heeft gecreëerd tijdens het ruimtelijk scannen.

Afbeelding 3: Dit schulptuur van roestvast staal kan onmogelijk met een andere fabricagetechniek gerealiseerd worden.

De structuur

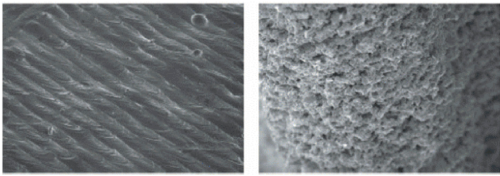

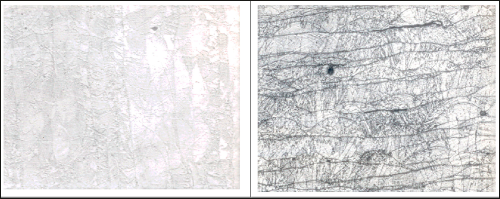

De mechanische waarden van dergelijke producten zijn bijzonder goed te noemen omdat dislocaties in het atoomrooster a.h.w. vastlopen op de overgangen van de gelaagde structuur. Op afbeelding 4 ziet men een microscopische opname van deze gelaagde structuur. Ter vergelijking is ook een opname weergegeven van een gesinterd product.

Dat laatstgenoemde laat een behoorlijke porositeit zien terwijl een geprint deel dicht is. Op afbeelding 5 ziet men een metallografische opname van een roestvast staal 316 structuur die met deze SLM techniek is gemaakt. Men ziet een opname ongeëtst en nadat deze geëtst is met oxaalzuur. Vooral in de ongeëtste toestand ziet men hoe het materiaal vrij is van microholtes e.d. terwijl de geëtste structuur heel duidelijk de laagsgewijze metaalbanen toont.

Roestvast staal 316 heeft normaal gesproken een rekgrens van 205 MPa en deze wordt verhoogd naar ongeveer 495 MPa dankzij dit SLM proces. Daar staat dan weer tegenover dat de rek daalt van 40 naar 25% en de kerfslagwaarde van 85 naar 30 J/cm2. Omdat men vrij is in de keuze van de geometrie kan men ook honingraat structuren printen waardoor men een optimale verhouding krijgt tussen sterkte en gewicht.

Afbeelding 4: links een microscopische opname van de gelaagde SLM-structuur en rechts een poreuze gesinterd product.

Hybride producten

Een bijzonder aspect van deze technologie is het realiseren van hybride producten. Dat zijn producten die uit verschillende metalen bestaan of uit een combinatie van een mechanisch bewerkt deel en een SLM deel. Indien het verschillende metalen betreffen dan is de voorwaarde dat de poeders thermisch aan elkaar te versmelten moeten zijn. Op deze wijze kan men kostbaar metaal uitsparen indien men dat slechts aan een zijde nodig heeft.

Een voorbeeld is een Hastelloy laag versmolten op een roestvast stalen deel. Op afbeelding 2 ziet men een doorsnede van een hybride product. Het onderste deel is door mechanisch bewerken tot stand gebracht m.b.v. een bewerkingscentrum terwijl de top m.b.v. SLM technologie tot stand is gekomen. Het geheel betreft een inzetstuk van een matrijs. De gaatjes die men ziet, maken deel uit van een spiraalvormig koelkanaal.

De volgende kengetallen en gegevens zijn relevant om te vermelden:

• De diameter van de laserstraal = 0,2 mm;

• Nauwkeurigheid van de SLM methode is +/- 50 µm;

• De laagdiktes variëren van 25 tot 100 µm (hoe dunner de laag des te gladder het oppervlak);

• De dichtheid bedraagt minimaal 99,7%;

• Men kan meerdere producten in een keer realiseren door de bouwruimte optimaal te vullen;

• De machine werkt onbemand en desgewenst onafgebroken.

Enige toepassingen SLM producten zijn:

• Medische sector zoals implantaten;

• Dentale sector zoals kronen en beugels;

• Automotive;

• Luchtvaart;

• Virtueel onderdelenmagazijn;

• Instrumentatie;

• Pompen;

• Afsluiters en kleppen;

• Gadgets en sieraden;

Het virtuele magazijn betekent:

• Nagenoeg geen fysieke voorraden meer;

• Het fysieke magazijn wordt vervangen door een virtueel magazijn;

• Wel voorraad van diverse soorten roestvast staalpoeder;

• Geen onverkoopbare voorraden c.q. ‘winkeldochters’ meer;

• Ook desnoods op ‘remote control’ basis dat ook wel ‘Digital Parts Transfer’ wordt genoemd;

• Certificeren van het product.

Samenvattend kan met stellen dat SLM vooral geschikt is voor:

• Vooral complexe producten zoals matrijsinserts die eventueel gelijktijdig worden voorzien van complexe koelkanalen;

• Rapid prototypen en functionele producten met een kort ‘time to market’ effect;

• Onderdelen die met conventionele bewerkingstechnieken niet te realiseren zijn;

• Onderdelen met een geringe serie;

• Onderdelen die over dunwandige secties dienen te beschikken zoals flinterdunne schoepenbladen voor pompwaaiers;

• Nagenoeg onbeperkte vrijheid in uit- en inwendige geometrie;

Afbeelding 5: Microscopische opnamen van roestvast staal ongeëtst en rechts geëtst met oxaalzuur.

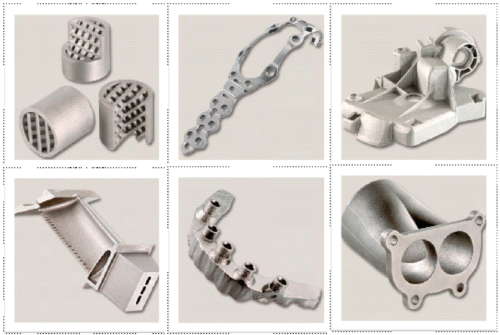

De productgrootte neemt qua afmetingen snel toe en tegenwoordig zijn er al SLM machines beschikbaar die producten kunnen maken die 630 x 400 x 500 mm groot zijn. Ook wordt er reeds gewerkt aan een machine die tot 1000 mm groot kan printen en daarbij wordt dan gebruikt gemaakt van meerdere lasers. Het zal duidelijk dat het opschalen een kwestie is van vraag uit de markt want het principe van de technologie blijft hetzelfde. Enige voorbeelden van SLM producten ziet men in afbeelding 6.

Het lijdt geen twijfel dat deze productiemethode zich steeds verder gaat ontwikkelen en dat ook qua grootte. Het spreekt dan ook voor zich dat er door diverse metaalverwerkende bedrijven geïnvesteerd gaat worden in deze opmerkelijke technologie.

Afbeelding 6: voorbeelden van SLM producten van roestvast staal en nikkellegeringen.

Virtueel magazijn

Het klinkt wellicht ambitieus en futuristisch maar men moet toch niet verbaasd zijn dat er een tijd gaat komen dat voorraadhouders van roestvast staal een aanzienlijk deel van hun voorraden gaan vervangen door een virtueel magazijn. Zo’n magazijn bevat geometrische bestanden in allerlei maatvoeringen van vele componenten.

Voorbeelden hiervan kunnen zijn draadfittingen, flenzen, lasbochten, caps, T-stukken e.d. Indien men wel eens door magazijnen loopt, waar deze componenten zijn opgeslagen, dan realiseert men zich hoeveel rentederving, opslagkosten e.d. dit met zich meebrengt. Ook de onverkoopbare voorraden drukken het bedrijfsresultaat en daarom zal een virtueel magazijn een goede oplossing kunnen bieden. De klant bestelt en men gaat dan de producten materialiseren dankzij het juiste bestand dat daarvoor opgeslagen is in het virtuele magazijn. Het enige wat men op voorraad moet houden zijn de juiste roestvast staalpoeders.

Een variant hierop kan worden dat de gewenste componenten in de buurt van de klant worden gerealiseerd waardoor kostbare fysieke transporten tot een minimum worden teruggebracht. Men zal in dit geval gebruik kunnen maken van een netwerk dat aangelegd moet gaan worden van SLM machines die op vele plaatsen in de nabije toekomst wereldwijd staan opgesteld. Dit gaat dan plaatsvinden m.b.v. ‘remote control’ technologie. Deze techniek wordt ook wel ‘Digital Parts Transfer’ genoemd en uiteraard kan dit wereldwijd gaan geschieden. Dit zal tot substantiële kostenbesparingen leiden. Wel zal er nog het nodige bekeken moeten worden t.a.v. certificering, oppervlaktegesteldheid en controle. Men kan de machines digitaal laten blokkeren indien per ongeluk een verkeerd roestvast staalpoeder wordt ingezet m.b.v. een automatische PMI controle.

Ook kan men desgewenst een modificatie doorvoeren op een bestaand virtueel product. M.a.w. men kan veel beter inspelen op custom-made products. De verwachting is dat dankzij de razendsnelle ontwikkeling van SLM technologie deze utopie veel eerder een realiteit is dan men thans aanneemt.

www.innomet.nl

www.metalvalley.eu/nl/3d-printen-van-metalen-onderdelen