De winst van het testen, of het verlies van het wel geloven Deel2

Enkele praktijkvoorbeelden

ir. Lammert Brantsma IWE, Dr. ir. Peter van Houten IWE, ir. Jelle Brantsma

Inleiding

Veel materialen worden aangekocht met materiaalcertificaten, bijvoorbeeld volgens EN 10204. Ook worden producten vaak voorzien van keurmerken en geleverd met certificaten. Die keurmerken en/of certificaten moeten vertrouwen geven aan de koper van het materiaal. De koper mag juistheid van de gegevens op het certificaat en/of van het keurmerk verwachten. Als de koper zoekt naar de combinatie van betrouwbaarheid van de gegevens op het certificaat en/of van het keurmerk en een laagste prijs voor het materiaal of product, dan moet hij/zij zich werkelijk afvragen of goed en goedkoop wel echt samengaan. Dat goedkoop nog veelvuldig duurkoop blijkt te zijn, zal in dit artikel worden geïllustreerd.

Duidelijk zal worden dat als men goedkoop inkoopt, men een deel van het voordeel zou moeten investeren in aanvullend onderzoek (testen) om nadeel te voorkomen. Vaart men blind op de juistheid van het certificaat, omdat daar alle mogelijke op het oog betrouwbare stempels op staan, dan kan men voor onvoorziene en niet te claimen gevolgkosten komen te staan. En dat betekent gewoon verlies lijden, als er materiaal is toegepast dat achteraf ondeugdelijk blijkt te zijn. Voordeel wordt dan al snel nadeel.

In dit vervolg op het artikel in de vorige uitgave van dit blad zullen een drietal voorbeelden worden beschreven van schade als gevolg van de inzet van middels bijbehorende certificaten gesuggereerde goede materialen, die in werkelijkheid andere eigenschappen hadden dan dat op basis van de certificaten verwacht had mogen worden.

Voorbeelden van schade als gevolg van onjuiste gegevens op de materiaalcertificaten

Voorbeeld 1.

Een gescheurde WP304 roestvast stalen bocht.

Een gescheurde Ø2’’ 90 graden bocht gemaakt van roestvast staal type WP304 bleek direct bij ingebruikname al lek te zijn. De bocht was aan diverse andere leidingdelen in een spool gelast, waarna al deze prefab spools waren gemonteerd in een petrochemische fabriek. Volgens het bijbehorende 3.1B certificaat van de bocht, dat door de Indiase fabrikant en de keurende instanties van alle waarmerken en stempels voorzien was, betrof het een gesmede bocht volgens ASTM A403, die in de oplosgegloeide toestand geleverd zou zijn.

De lekke bocht is uitgenomen en voor onderzoek aan Schielab aangeboden. Met penetrant onderzoek bleek dat het lek in de bocht gevormd werd door een lineaire indicatie, klaarblijkelijk een scheur (zie figuur 1).

Figuur 1. De op de lassen uitgeslepen bocht toonde met penetrant onderzoek een scheur.

Bij onderzoek naar de aard en oorzaak van de lekkage bleek dat de chemische samenstelling van de bocht niet met de analyse die op het certificaat vermeld stond overeenkwam, maar nog wel aan de eisen voor het betreffende materiaal voldeed.

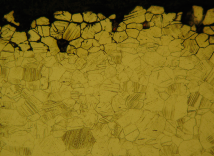

De doorsneden die voor het onderzoek naar de aard van de schade van de bochtwand en de scheur in het laboratorium zijn gemaakt toonden een microstructuur bestaande uit austeniet met veel tweelinggrenzen, veel glijlijnen in de korrels en sensitisering van de korrelgrenzen (carbidenvorming op de korrelgrenzen; zie figuur 2). Dit alles was de reflectie van de originele structuur van de bocht direct na fabricage van de bocht. Immers, de glijlijnen zijn een gevolg van de (koud)deformatie bij smeden en zijn een indicatie voor een verhoogd niveau van interne materiaalspanningen, terwijl sensitisering het gevolg is van uitscheiding van chroomcarbiden aan de korrelgrenzen als gevolg van verblijf op temperaturen tussen de 450°C en 800°C.

Bovendien bleek het buitenoppervlak sterk interkristallijn te zijn aangetast, wat duidt op te lang beitsen en/of beitsen op een te hoge temperatuur. Dit heeft zich geuit in een plaatselijk bijzonder ruw oppervlak. Sommige delen van het oppervlak waren echter weer glad, wat erop duidt dat delen van de bocht niet met de beitsvloeistof in contact zijn geweest. Gezien het onregelmatige uiterlijk van het gebeitste oppervlak van de bocht is het aannemelijk dat het ongecontroleerde beitsen is uitgevoerd nadat de bocht in de spool was ingebouwd, waarbij de bocht niet in zijn geheel in het beitsbad ondergedompeld is geweest.

Figuur 2. Doorsnede over het buitenoppervlak van de bocht. Vergroting: ~200x etsmiddel: V2A

Uit de hoeveelheid aangetroffen glijlijnen en de mate van de sensitisering is afgeleid dat de oplosgloeibehandeling, die volgens het certificaat door de bochtfabrikant zou zijn uitgevoerd, niet of niet goed is uitgevoerd. Om dit te bevestigen is een proefgloeiing op het bochtmateriaal uitgevoerd. Deze gloeiing (0.5 uur op 1050oC, gevolgd door snel koelen in water) leidde wel degelijk tot een austenitische structuur zonder glijlijnen, terwijl ook de carbide uitscheidingen aan de korrelgrenzen (sensitisering) volledig verdwenen waren. Een juiste warmtebehandeling zou dus tot een goede microstructuur hebben geleid. De genoemde warmtebehandeling op het certificaat was dus ook een onjuistheid op het certificaat!

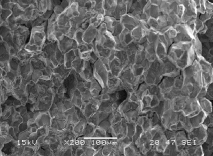

Uit het microscopisch onderzoek aan een doorsnede dwars over de scheur in de bocht, en elektronenmicroscopisch scheurvlak onderzoek, bleek dat de scheur interkristallijn, dat wil zeggen langs de korrelgrenzen, verliep en vertakt was (zie figuren 3 en 4).

Figuur 3. Microscopisch overzicht en detail van een doorsnede over de scheur. De scheur loopt interkristallijn en vertakt. Vergroting: links ~50x, rechts ~200x Etsmiddel V2A

Figuur 4. Opname van het scheuroppervlak (secondaire elektronen beeld) gemaakt met een raster elektronen microscoop. Het scheuroppervlak is interkristallijn en toont interkristallijne subscheuren. Vergroting: ~200x

Uit de gecombineerde onderzoeksresultaten is afgeleid dat het scheuren van de bocht is opgetreden tijdens het beitsen van de gelaste spool voorafgaande aan de installatie, als gevolg van interkristallijne spanningscorrosie.

Het beitsen kon tot deze scheurvorming aanleiding geven omdat de bocht, als gevolg van onvoldoende oplosgloeien na fabricage (de oorzaak), een ongunstige microstructuur en een te hoog niveau van inwendige spanningen had. De te zware beitscondities na het lassen van de spool hebben tot scheurgroei (de aanleiding) en de mate van schade bijgedragen.

Voorbeeld 2.

Een gescheurd WP304 roestvast stalen T-stuk.

In dezelfde petrochemische fabriek als in het voorgaande voorbeeld zijn ook gesmede WP304 (ASTM 403) roestvast stalen 2”x 1”SCH 10S T-stukken van dezelfde Indiase fabrikant toegepast. Enkele van deze T-stukken bleken al bij oplevering lek te zijn. Met de T-stukken was een mooi 3.1B certificaat meegeleverd, waarop bovendien de geschiktheid voor “sour service” volgens ISO15156-3 (NACE MR 0175) vermeld stond. Dit laatste betekent dat de T-stukken geschikt zouden zijn voor zwaardere corrosieve condities (CO2 en H2S houdend water) dan standaard.

Onderzoek aan een lek T-stuk toonde dat deze gescheurd was. De samenstelling van het materiaal van het T-stuk kwam overeen met wat het certificaat vermelde, en het T-stuk toonde een normaal gebeitst uiterlijk.

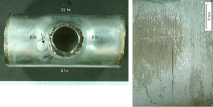

De scheur bevond zich in de nek van de T, daar waar de deformatie tijdens het maken van het T-stuk het sterkst was (zie pijl figuur 5). Op deze positie toonden het binnen- en het buitenoppervlak van het T-stuk een ruwe craquelé structuur die was gerelateerd aan de opgetreden deformatie. In deze structuur werden ook scherpe scheurtjes aangetroffen. Het materiaal op deze positie bleek bovendien licht ferromagnetisch te zijn, hetgeen klopte met het gemeten ferrietgehalte tot wel 5%.

Figuur 5. Overzicht van het T-stuk. De scheur bevindt zich ter plaatse van de pijl. De rechter foto toont een detail van het ruwe binnenoppervlak met de scheur. Bij de scheur bleef een magneet aan het oppervlak hangen.

Microscopisch onderzoek aan een doorsnede geprepareerd dwars over de scheur toonde nog enkele kleinere scheuren aan het binnenoppervlak (zie figuur 6). Deze scheuren en de hoofdscheur liepen transkristallijn, dat wil zeggen door de kristalkorrels. De matrix toonde sliplijnen in de korrels duidende op een hoge deformatiegraad. Op deze doorsnede zijn hardheden gemeten tot wel 450 Vickers, hetgeen veel te hoog is voor de NACE eis (max. 22 HRc, equivalent ≤248 HV), en wat overeenkomt met een treksterkte ruim boven 1000 MPa (uitzonderlijk hoog voor dit materiaal).

Figuur 6. Doorsnede dwars over de scheur (rechts op de foto), met microscopisch detail van het binnenoppervlak van het T-stuk. Vergroting: 200x, Etsmiddel: V2A.

Uit de resultaten van het onderzoek aan het T-stuk is afgeleid dat de deformatie in de nek van het T-stuk tijdens smeden dermate groot is geweest dat het materiaal ter plaatse al tijdens de fabricage zijn plastisch vervormingvermogen had verbruikt en daarbij vrijwel bros is gescheurd. De oorzaak hiervan ligt in deformatie op een te lage temperatuur en/of onvoldoende herstelgloeien tijdens het maken van het T-stuk, leidende tot te sterke kouddeformatie.

Het T-stuk is, in tegenstelling tot wat vermeld was op het certificaat, na vervaardiging niet oplosgegloeid, en heeft daardoor een veel te hoge hardheid (martensiet) gehouden en was dan ook zeker niet geschikt voor sour service (NACE).

Als gevolg van het scheuren van de bocht (voorbeeld 1) en het T-stuk (voorbeeld 2) waren uiteraard alle in de fabriek geïnstalleerde WP304 bochten en T-stukken van deze leverancier verdacht. De bouwer van de petrochemische fabriek (inkoper van de materialen), die verantwoordelijk was voor de kwaliteit van de installatie, moest dan ook alle geïnstalleerde bochten en T-stukken niet destructief op scheurvorming onderzoeken en bij afkeur of twijfel vervangen.

De selectie van verdachte of verkeerde bochten kon op basis van het doffe uiterlijk en hardheidsmetingen. De T-stukken zijn op hardheid en endoscopisch op scheurvorming aan het inwendige onderzocht.

Dit betekent dat de gevolgschade (reputatie en kosten) aanzienlijk was. Deze problemen hadden door een relatief goedkope ingangscontrole van het materiaal (chemische analyse middels röntgen fluorescentie (PMI), eventueel microscopisch onderzoek, en in geval van het T-stuk ook hardheidsmetingen en ferrietmetingen) voorkomen kunnen worden.

Onvoldoende kwaliteit van duplex roestvaststalen pijpfittingen

Begin 2009 kregen de operators van offshore installaties van een bevoegde instantie het bericht, dat een groot aantal duplex roestvast stalen pijpfittingen van een Italiaanse fabrikant een ondeugdelijke kwaliteit zouden kunnen vertonen. Variaties in de uitvoering van de warmtebehandeling zouden hebben geleid tot een hoger risico op brosse breuk.

De website van de bevoegde instantie gaf de volgende informatie: “Volgens de huidige kennis (omstreeks maart 2009) van “The Petroleum Safety Authority Norway” heeft een belangrijke fabrikant van duplex roestvast stalen pijpfittingen in 2006 een nieuwe warmte behandelingsoven geïnstalleerd.

De fabrikant heeft een ongeschikte methode toegepast voor het stapelen in manden (zie figuur 7) van pijpfittingen (Tee’s, bochten, elbows met een diameter kleiner dan 4”) die moeten worden warmte behandeld. Dit heeft waarschijnlijk geresulteerd in een onvoldoend hoge oplosgloeitemperatuur voor gedeelten van iedere ovenlading (batch) (ca. 10 tot 20% is gerapporteerd). Hierdoor zouden de intermetallische fasen/Fe-Cr+precipitaten niet goed zijn opgelost.

Dit zou ook weer de lagere materiaaltaaiheid en lagere weerstand tegen putvormige corrosie verklaren. Volgens de waarschuwing waren Charpy-V kerfslagwaarden in de range van 10-15 Joule gemeten als het effect van de hoeveelheid, de verdeling en de dichtheid van de intermetallische fasen”.

Ook had de The Petroleum Safety Authority Norway gemeld dat de pijpfittingen op een temperatuur van ca. 1100 graden Celcius hadden moeten zijn gegloeid. Maar omdat de fabrikant de fittingen had behandeld terwijl deze in een mand lagen, zouden enkele fittingen in het centrum van de mand (de ovenlading) op een temperatuur van slechts 600 graden zijn behandeld. De juiste wijze zou zijn de fittingen op een rooster te leggen.

Figuur 7. Een mandje met fittingen, zoals dat werd toegepast om de warmte behandeling uit te voeren (ex. www.blog.norway .com).

En natuurlijk verschenen er ook persberichten. Zo schreef de Wall Street Journal dat (vrij vertaald): “De Noorse olie en gas industrie getroffen was door een wereldwijde pijpleiding schrikreactie nadat een Italiaanse fabrikant vertelde dat honderdduizenden duplex pijp fittingen tijdens fabricage op een verkeerde temperatuur waren warmtebehandeld”.

Een woordvoerder van de Norwegian Oil industry association, OLF, meldde dat 20.000 van de verdachte fittingen door olie en gas bedrijven op het Noorse continentale plat waren aangeschaft. Vervanging zou mogelijk productie shutdowns “voor een korte tijd” nodig maken. Ook werd in het voorjaar van 2009 gezegd, hoewel het precieze aantal verkeerd warmte behandelde fittingen dat op de offshore platformen waren gemonteerd nog niet bekend was,: “Now it is safe to continue producing.”

Hoezo, “safe to continue producing.” Wist hij dan welk deel van de 20.000 fittingen ondeugdelijk was, en in welke mate. Of is de corrosieweerstand en de weerstand tegen brosse breuk voor de gemonteerde fittingen niet zo van belang? En indien wel van belang, dan zullen in vele gevallen hele systemen stil gelegd moeten worden: een fitting kan immers vaak niet zo uitgenomen worden voor vervanging.

En de fabrikant sprak (vrij vertaald) de woorden:

“Dit is de eerste keer in twintig jaar dat we met zo’n gebeurtenis te maken hebben. Het probleem is in Noorwegen ontdekt tijdens een productietest.

“Wij hebben alle noodzakelijke maatregelen genomen om te verzekeren dat alle potentiële klanten en gebruikers van dit materiaal zijn geïnformeerd. Eraan toevoegend dat een zeer gering aantal fittingen een lagere corrosie weerstand zal hebben.

“Wij hebben alle testen en procedures onderzocht om zeker te stellen dat zo’n situatie niet weer kan voorkomen en dat alle fittingen die de laatste paar weken zijn gemaakt, helemaal voldoen aan de specificaties. Dit is beslissend geweest om onze NORSOK kwalificatie weer terug te krijgen.

Bij alles wat de fabrikant zei, is voorbij gegaan aan het feit dat er maar liefst honderd duizenden, zo niet 2 miljoen, fittingen op de mogelijk foutieve wijze waren warmtebehandeld gedurende de periode van 2006 tot voorjaar 2009, een periode van ongeveer drie jaar. Bij de installatie van de oven, als die al niet deugde, hadden in geladen toestand uitgebreide temperatuurmetingen hebben moeten plaatsvinden. Zowel van de batch in de oven als bij het afkoelen. En vervolgens hadden de pijpfittingen uitgebreid moeten worden onderzocht.

Het is bovendien heel vreemd dat je drie jaar een slechte kwaliteitsbewaking kan hebben, en dan in enkele weken weer van je blaam kan zijn ontdaan. Beter was geweest als er veel aandacht was besteed aan onderzoek aan de reeds gemonteerde fittingen. Dat hebben een aantal gebruikers wel laten doen.

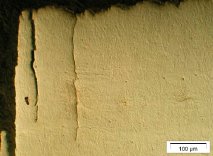

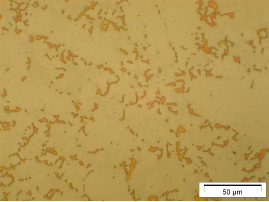

En uit dat onderzoek bleek dat geen zeer gering aantal fittingen niet aan de specificatie (een microstructuur vrij van intermetallische uitscheidingen) voldeden, maar dat tientallen procenten van de fittingen niet voldeden; deze bevatten een weinig tot zeer veel intermetallische uitscheidingen (zie figuur 8). En die uitkomst staat los van het feit of enige aanwezigheid van intermetallische uitscheidingen wel of niet direct afbreuk zou kunnen doen aan de integriteit van de pijpfittingen.

Figuur 8. Intermetallische fase (sigma fase) in een duplex roestvaststalen fitting. Vergroting: 500x Etsmiddel: Groesbecks reagent, electolytisch

En de oorzaak van de problemen, was die eigenlijk wel goed bekend bij de fabrikant? Oplosgloeien van normaal duplex roestvast staal moet afhankelijk van de chemische samenstelling en de afmeting (dikte) gebeuren op een temperatuur van 1020 tot 1100 graden Celcius gedurende 30 tot 60 minuten. Onjuiste stapeling van fittingen in een mand zal niet noodzakelijkerwijs resulteren in onjuiste temperaturen. Immers bij een goede oven, en daar werd in het beschreven geval blijkbaar niet aan getwijfeld, zou de combinatie van opwarmsnelheid van de fittingen (normaliter relatief langzaam), de warmtegeleidbaarheid van de hete lucht (of het inerte gas) in de oven, de straling en de geleidbaarheid van de lading fittingen, erin hebben geresulteerd dat de fittingen tenminste tot de minimum oplosgloeitemperatuur zouden zijn verwarmd.

Een temperatuurverschil van 500 graden Celcius in de mand met een afmeting van enkele meters zou in dit geval betekenen 600 graden in het centrum en 1100 graden aan de buitenkant van de mand in de oven. Dit is onrealistisch, tenzij er sprake is van een zeer snelle opwarming. Maar….. als het wel juist zou zijn, dan moeten er veel fittingen niet goed zijn, namelijk alle fittingen die langdurig in het temperatuurgebied van ca. 450 tot ca. 850 graden Celcius hebben verbleven. Overigens zouden deze fittingen dan over de gehele fitting dezelfde afwijking in de structuur hebben moeten tonen. Dat was niet het geval: de uitscheidingen waren veelal plaatselijk en varieerden in mate en hoeveelheid.

Het lijkt dan ook veel waarschijnlijker dat de ontstane intermetallische fasen verband houden met lokaal te langzaam afkoelen van de bochten nadat ze uit de oven zijn gehaald. Iets degelijks kan gebeuren als de tijd (vervoerstijd) tussen het uit de oven nemen van de mand met fittingen en het afschrikken van de fittingen in koud water te lang is. Met name de delen van de bochten waarin luchtbellen achterblijven en die in de mand tegen andere bochten aan liggen (lokaal grotere gecombineerde dikte) zullen dan relatief langzamer afkoelen, met gevaar op vorming van intermetallische fasen.

Gevolgtrekkingen uit deze schades:

Duidelijk is dat de geschiktheid voor gebruik van roestvast staal onder vastgelegde omstandigheden zeker niet enkel afhangt van de samenstelling. Deze was in alle gevallen (voldoende) in overeenstemming met de samenstelling die op het certificaat stond. De wijze van fabricage en verdere bewerking en verwerking hebben een grote invloed op de resulterende microstructuur en hardheid van het materiaal en het eventuele ontstaan van ongewenste uitscheidingen. Ook de conditie van de passieve huid aan het oppervlak, bijvoorbeeld negatief beïnvloed door lassen maar te herstellen met beitsen, speelt een belangrijke rol. Waarbij het natuurlijk ook van belang is dat er zowel in de fabriek als na montage op de juiste wijze gebeitst wordt.

De aanwezigheid van een indrukwekkend certificaat biedt zeker geen garantie op een juiste kwaliteit van het aangekochte roestvast staal.

Achtergronden van de genoemde schades

Uit de praktijkvoorbeelden wordt de kern van de zaak duidelijk: kwaliteitscontrole wordt vaak enkel als lippendienst bedreven en leidt daarmee tot een papierwinkel die nauwelijks meer waard is dan het papier waarop het gedrukt staat.

Veel grotere petrochemische bedrijven onderkennen dit gevaar al langer en stellen hun eigen eisen en ingangscontroles aan in te kopen materialen en producten. Dit kost wat geld, maar die kosten staan niet in verhouding tot kosten van vertraging, ongeplande stops en voorkomen van milieu- en daardoor reputatieschade (van belang voor de bedrijfsvoering, met name bij het verkrijgen van vergunningen). Overigens zijn er nog steeds gerenommeerde bedrijven in de olie- en gaswinning die willens en wetens aangetoond ondeugdelijke materialen die zijn geïnstalleerd laten zitten. Op de vraag wat men ging doen nu men wist wat er aan de hand was, kwam het onthutsende antwoord: “20.000 vaten olie per dag produceren”. De NoBo (keuringsinstantie) wiens stempels op de bij de materialen behorende certificaten stond, antwoordde: “ja… daar gaan wij niets aan doen, want dat is gedaan door onze collega’s in een ander land”. Zo kan je kwaliteitszorg natuurlijk ook bedrijven.

Duidelijk is ook dat de consequenties van onvoldoende kwaliteit van het ingekochte materiaal meestal niet terecht komen op het bordje waar deze thuis horen, namelijk bij de inkoper of bij de hoogste leiding van de gebruiker. Daarmee is de remmende prikkel bij het nemen van risico (het product van kans en gevolg) vrijwel volledig afwezig.

De inkoper maakt in feite goede sier met goedkope inkoop, de kosten van de gevolgen wanneer het ingekochte materiaal van onvoldoende kwaliteit blijkt te zijn komen te liggen bij uitvoerende afdelingen als bouw, productie, onderhoud en inspectie. Komt de onvoldoende kwaliteit tot uiting tijdens werking van de installatie, dan kan dit natuurlijk catastrofale gevolgen hebben voor de operators van die installatie.

Bovenstaande mechanisme doet sterk denken aan de bankencrisis die Europa al zo lang in de greep houdt. Ook daar zijn de (perverse) prikkels winst, waarbij de gevolgen van genomen onverantwoord risico bij de overheid (de maatschappij dus wij) neergelegd worden. Het pervers slaat daarbij in feite op de afwezigheid van gezonde remmende prikkels. In kwaliteitszorg en het veiligheidsbeleid moet niet geld leidend zijn, maar kwaliteit waardoor op den duur besparingen kunnen worden gerealiseerd, en veiligheid waardoor verlies aan manuren beperkt worden. De leiding van grote bedrijven zouden weer eens op de vloer mee moeten draaien. Moeten zien wat het werkelijk is om gevaar te lopen door gebrekkige inkoop, slecht onderhoud, enz. Af en toe terug naar de basis, dat is goed voor iedereen. En als het wel mis gaat, en er vallen slachtoffers, laat het dan verplicht zijn dat de hoogste leiding naar de weduwe of weduwnaar of ouders moet gaan om te vertellen dat haar man of zijn vrouw of hun kind is omgekomen door een echt ongeluk of door het falen van die hoogste leiding zelf.

In de kern betreft het hier een gestage overgang in Europa van het Rijnlandse bedrijfsmodel naar het Angelsaksische bedrijfsmodel. Beide modellen streven uiteraard naar winst. In het Rijnlandse model is daarbij de gezonde remmende prikkel de wens tot het voortbestaan van het bedrijf, wat enkel gewaarborgd kan worden door het leveren/maken van een goed product. In het Angelsaksische model wordt de winstprikkel (bonuscultuur) sterk bespeeld, en bestaat de remmende prikkel enkel uit de angst voor claims die het gevolg zouden kunnen zijn bij levering van producten van onvoldoende kwaliteit, of slechte berichtgeving in de publieke opinie. Dat laatste is zelfs eveneens met geld (invloed) te sturen.

Een claimcultuur zoals in Amerika is in Europa en een groot deel van Azië (gelukkig) nog niet ontwikkeld. Het gevolg hiervan is wel dat verschuiving naar het Angelsaksische bedrijfsmodel tot genoemde excessen kan en zal leiden.