Gevulde draad voor het lassen van roestvast staal

Evenals dat bij koolstofstaal het geval is, geldt voor roestvast staal dat men om economische redenen gedwongen wordt sneller te lassen en kortere doorlooptijden te realiseren. De eis van een consistente hoge kwaliteit blijft echter onverminderd van kracht. Dit leidde tot de behoefte aan nieuwe en snellere lasprocessen voor het lassen van roestvast staal. Het MIG/MAG proces met gevulde draad heeft in dit verband in de afgelopen tijd aan invloed gewonnen.

K. Salmon - Bewerking: H.C. de Goey - (artikel gepubliceerd in Roestvast Staal nummer 9, 1991- artikel 114)

Naar verluid zijn het de grote tankerbouwers in Japan geweest die de impuls hebben gegeven welke leidde tot de acceptatie van roestvast staal-gevulde draad. Zij waren de eersten die de voordelen van het gebruik ervan erkenden. De eerste roestvast staal-gevulde draden bestonden uit een koolstofstalen mantel, waarbij alle legeringselementen via de draadvulling, ook wel flux genoemd, werden toegevoegd. Deze flux bestond naast een grote hoeveelheid metaalpoeder, benodigd voor de uiteindelijke samenstelling van het lasmetaal, uit slakvormende stoffen. Hierdoor werd de draaddiameter begrensd: deze mocht niet te klein worden. Zelfs toen de fabricagemethoden waren verbeterd en draaddiameters tot 1,6 mm in diameter konden worden vervaardigd, bestond er een weerzin tegen het gebruik van gevulde draad in verband met het ris ico van plaatselijke lasfouten door eventuele ongelijkmatigheden in de vulling. Moderne gevulde draad is echter algemeen geaccepteerd vanwege de voortdurende kwaliteitsverbetering van zowel fabricage-apparatuur als van de controle-en inspectiesystemen. Bij roestvast staal-gevulde draad betekent vooral het gebruik van de roestvast stalen mantel een belangrijke kwaliteitsverbetering . Hierdoor behoeft slechts minimaal te worden bijgelegeerd vanuit de flux. Tevens is de ondergrens in diameter praktisch weggevallen. Voor het verbindingslassen wordt als gevolg hiervan de synthetische gevulde draad nog maar zelden toegepast, terwijl deze nog wel veelvuldig wordt toegepast voor het oplassen. De voordelen van moderne, zogenaamde mantelgelegeerde draden zijn betrouwbare kwaliteit en ruime mogelijkheden met betrekking tot de fabricage van draaddiameters. Hierdoor zijn deze typen bij uitstek geschikt voor het verbindingslassen.

Tabel 1. Beschikbare legeringstypen:

Gevulde draad

Door de relatief recente toename met betrekking tot het gebruik van roestvast staal-gevulde draad realiseren fabrikanten van roestvast stalen produkten zich momenteel nog vaak onvoldoende het voordeel ten opzichte van het gebruik van beklede elektroden. Het meest opvallende voordeel, naast de uiteraard veel hogere neersmeltsnelheid in kg/min-op zich al een verdubbeling-, is wel het feit dat de inschakelduur door het ontbreken van elektrodenwisselingen zal toenemen. In zekere zin bestaat dit voordeel bij het MIG proces altijd, maar bij massieve draad ontstaat enig kwaliteitsverlies waardoor het netto voordeel afneemt. Dit kwaliteitsverlies is het gevolg van het feit dat de massieve draad geen flux bevat. De vulling bij gevulde draad is ontworpen met hetzelfde doel als de bekleding bij beklede elektroden. Door de chemische reacties met de metaaldruppels wordt het lasmetaal gezuiverd en worden de metaaldruppels beschermd gedurende de druppelovergang door de lasboog. Belangrijker is echter de steunfunctie van de slak en het egaliserende effect van de slak op het stollende lasmetaaloppervlak. Het gevolg is een zeer regelmatig en goed aangevloeid lasuiterlijk zonder randinkarteling, zelfs bij staande hoeklassen en zelfs wanneer met een hoge voortloopsnelheid is gelast. Dit wordt bij gebruik van massieve draad slechts geëvenaard wanneer de lasparameters zeer zorgvuldig zijn ingesteld en men gebruik maakt van speciale schermgasmengsels. Slechts onder optimale condities kunnen goed opgeleide MIG lassers voorkomen dat laswerk gelast met massieve draad een kostbare nabewerking behoeft alvorens aan de vereiste voorwaarden te kunnen voldoen.

De voordelen van de hoge neersmeltsnelheid ten opzichte van het lassen met beklede elektroden kunnen hierdoor volledig worden tenietgedaan. Problemen zoals deze doen zich niet voor wanneer roestvast staal-gevulde draad wordt toegepast. Wanneer de grondstoffen zorgvuldig worden geselecteerd kan de lasmetaalsamenstelling nauwkeurig worden ingesteld en is het mogelijk uitstekende laseigenschappen te bereiken bij het lassen onder CO2 argon schermgasmengsels. Dit type schermgassen is in de praktijk bijzonder gebruiksvriendelijk. Door de aanwezigheid van CO2 is er een chemische reactie tussen de licht oxyderende gasatmosfeer en het lasmetaaL Vandaar de term MAG (Metal Active Gas) . De draden zijn hierop berekend. Gewoonlijk is de draad met betrekking tot bijvoorbeeld het Cr en Mo gehalte enigszins overgelegeerd ten opzichte van de gespecificeerde lasmetaalanalyse. Om deze redenen worden toevoegmaterialen bij voorkeur op basis van hun lasmetaalsamenstelling gespecificeerd in plaats van op basis van hun draadanalyse. Ook ligt het koolstofgehalte van het lasmetaal wat hoger dan dat van de draad . Met name op dit fenomeen dient men bij de selectie van de grondstoffen bedacht te zijn, wil men het koolstofgehalte van het lasmetaal beneden de limiet van 0,03% met betrekking tot de ' L-typen' (low carbon) houden. Hoewel de AWS-specificatie voor draden die in combinatie met CO2 worden toegepast een maximum hanteert van 0,04% koolstof, wordt de neersmeltanalyse in verband met eisen van gebruikers op een maximum van 0,03% C ingesteld.

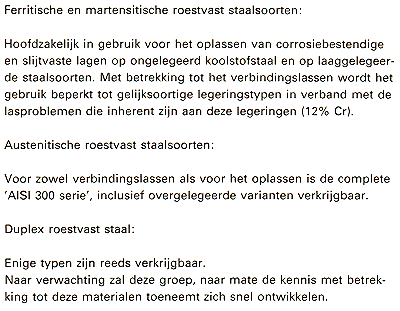

Afbeelding 1. Bij beklede elektroden wordt de neersmeltheid begrensd door de maximale stroombelastbaarheid die zonder oververhitting kan worden aangehouden. Bij het lassen met massieve draden heeft men te maken met een begrenzing op basis van de smeltbadafmetingen of de warmte-inbreng. Bij gevulde draad geeft de slak steun aan het grotere smeltbad, terwijl bij een gegeven warmte-inbreng de stroomdichtheid veel hoger is.

Het lassen in positie

Naast de uitstekende eigenschappen als met name de hoge kwaliteit en het goede lasuiterlijk kan met gevulde draad voortreffelijk in verticaal opgaande positie worden gelast. Ofschoon roestvast staal laswerk meestal onder de hand wordt uitgevoerd, wordt toch een significant aandeel uitgevoerd in verticaal opgaande positie. Voor draadfabrikanten ligt hier een interessante uitdaging. Teneinde goede aanvloeiingseigenschappen in combinatie met goede inbrandingseigenschappen maar zonder randinkarteling te kunnen bewerkstelligen, is de slakfunctie onontbeerlijk. In de praktijk zijn de fysische eigenschappen van de slak (te weten viscositeit, oppervlaktespanning, smelttemperatuur etc.) benodigd voor het lassen onder de hand echter niet te combineren met die, benodigd voor het lassen in positie. Gevulde draad kan om deze reden grofweg in twee groepen worden onderverdeeld:

- a. draad voor het vullen onder de hand, met een prima lasuiterlijk, maar beperkt toepasbaar 'in positie';

- b. draad voor het verticaal opgaand lassen met hoge voortloopsnelheid en voor geringe wanddikten, maar met een minder mooi lasuiterlijk bij laswerk onder de hand.

De draadkeuze wordt dan ook meestal bepaald door de laspositie. Door de belangrijke eigenschap van het onder b. genoemde draadtype dat hiermee uitstekend met hoge voorloopsnelheid semi-automatisch stompe naden en hoeklassen zowel onder de hand als verticaal opgaand kunnen worden gelast, ontstaat echter een oomplicatie. Het mooie lasuiterlijk met het 'onder de hand type' op dikke plaat is bij dunne plaat beter realiseerbaar met het draadtype b. Dit vindt zijn oorzaak in de combinatie van eigenschappen zoals een geringe slakdikte en hoge stolsnelheid. Dit opent nieuwe perspectieven bij de toch al economische toepassing van gevulde draad.

TIG lassen met gevulde draad

Het TIG lassen met gevulde draad is een nieuw toepassingsgebied voor gevulde draad. Het is niet geschikt voor vullagen en hoeklassen, maar het wordt specifiek toegepast voor grondlagen. Bij het eenzijdig lassen van grondlagen in bijvoorbeeld pijpleidingen, gesloten drukvaten etc. mogen, bij de conventionele werkwijze, uitsluitend hoog gekwalificeerde lassers worden ingezet terwijl veelal de toepassing van zorgvuldig aangebrachte backinggas voorzieningen en soms zelfs consumable inserts onmisbaar zijn. Dit maakt het TIG proces bijzonder arbeidsintensief en kostbaar. Om deze problemen uit de wereld te helpen kan men tegenwoordig beschikken over gevulde TIG draad. De vulling van deze draad is zodanig samengesteld, dat deze precies voldoende slak produceert om het smeltbad aan onder-en bovenzijde te beschermen. Tevens ondersteunt de gestolde slak het smeltbad, en draagt de slak ertoe bij dat een goed aangevloeide las met een goed lasuiterlijk ontstaat, net zoals bij conventionele lasprocessen. Naar verwachting zal dit draadtype, wanneer de enorme economische mogelijkheden ruimer bekend zijn geworden, een grote vlucht nemen.

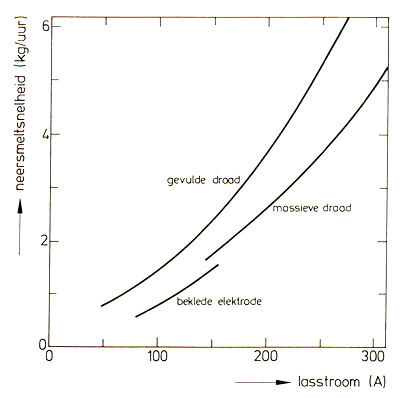

Afbeelding 2. Het werkgebied geeft niet alleen bruikbare parametercombinaties aan, maar geeft ook informatie over de kwaliteitstolerantie van het proces. Binnen het veel grotere werkgebied bij gevulde draad ten opzichte van massieve draad is de laskwaliteit gewaarborgd. Het afwijken van parameters leidt bij massieve draad veel eerder tot kwaliteitsproblemen.

Speciale samenstellingen

Behalve de mogelijkheid om via de flu xsamenstelling de laseigenschappen te beïnvloeden kan men aan de flux metaalpoeder toevoegen waardoor de analyse van het neergesmolten lasmetaal aan bepaalde specificaties kan voldoen. Door de komst van precisie-apparatuur voor de draadfabricage kan aan de snelgroeiende vraag naar speciale nieuwe legeringen worden voldaan. De fabricage van massieve draad in deze specifieke samenstellingen wordt veelal bemoeilijkt door de hoge sterktewaarden en door de enorme hardbaarheid ervan. In andere gevallen is de vraag te gering om economisch verantwoord te fabriceren. In zulke gevallen kan toch aan de vraag worden voldaan door de toepassing van een geschikte stripsamenstelling voor de draadmantel tezamen met een speciale, met metaalpoeder verrijkte flux.

Metaalpoeder gevulde draden

Dezelfde veelzijdigheid qua samenstelling geldt de groep gevulde draden die voor roestvast staal toepassingen nog weinig bekendheid geniet, maar die speciaal in situaties waar hoge neersmeltheden gewenst zijn een belangrijke rol kunnen vervullen. Het betreft de groep van de metaalpoeder gevulde draden, vervaardigd met dezelfde nauwkeurigheid als de gevulde draden. Hoewel deze draden aanvankelijk werden gezien als een alternatief voor de massieve draden, werd spoedig ingezien dat deze draden zowel kwalitatief als economisch vele voordelen boden. En datzelfde geldt voor toepassingen in roestvast staal. Het is bij deze draden mogelijk om door toevoeging van geringe hoeveelheden mineralen aan de flux het lasgedrag te beïnvloeden. Te denken valt hier aan de metaaldruppelovergang en de boogspreiding, welke zodanig kunnen worden beïnvloed dat praktisch spatvrij kan worden gelast, terwijl een goede inbranding wordt verkregen. Voor een optimale lasbaarheid is een pulsboog vereist. De hiervoor benodigde hoeveelheid mineraalpoeder is bijzonder gering doch buitengewoon effectief. Als gevolg hiervan worden deze draden in toenemende mate ingezet op onbemande lasautomaten en robots. Situaties dus, waar de combinatie van 'spatarm' en 'slakarm' van groot belang is met het oog op een ongehinderd procesverloop.

Onder deze omstandigheden kunnen de nauwkeurig bepaalde lasparameters, benodigd om het maximale rendement uit deze draden te halen, continue optimaal worden gehouden. Wanneer semi-automatisch wordt gelast, kan net als bij conventioneel gevulde draad MIG lassen trekkend worden gelast. Dit in tegenstelling tot het lassen met massieve draden, waarbij stekend wordt gelast. Dit vermindert het risico van slakinsluitingen nog weer extra. In het algemeen zijn metaalgevulde draden gelijkwaardig aan conventioneel gevulde draden, maar hebben ze met betrekking tot de lascondities een wat nauwer begrensd werkgebied. Als alternatief toepassingsgebied moet het onder poederdek lassen worden genoemd. Dit geldt dan met name de grotere diameters. Met de metaalgevulde draden kunnen specifieke samenstellingen worden gerealiseerd. De beïnvloedingen op het booggedrag bij dit soort draden zijn van ondergeschikt belang, daar het laspoeder hier meestal wel raad mee weet. Geringe toevoegingen van mineraalpoeders kunnen, ingeval er bij speciale legeringen toch problemen ontstaan, zoals een slechte slaklossing bijvoorbeeld, met succes worden aangewend.

MIG/MAG lassen zonder schermgas

Zoals in elke bespreking met betrekking tot gevulde draden kunnen we ook hier niet om de gasloze gevulde draad heen. Oorspronkelijk waren deze uitsluitend geschikt voor de onder de hand en horizontale positie. Ze zijn op grote schaal toegepast voor het oplassen en bij het reparatielassen van ongelegeerd koolstofstaal en laaggelegeerde moeilijk lasbare staalsoorten. Bij het lassen van roestvast staal worden dit type draden echter tot op de dag van vandaag praktisch niet toegepast. Dit komt waarschijnlijk door de voor de hand liggende angst met betrekking tot stikstofopname uit de atmosfeer, welke gemiddeld zo' n 0,1-0,15 % bedraagt wanneer de lasparameters constant worden gehouden. Als gevolg hiervan varieert het ferrietgehalte blijkens de betreffende fase-diagrammen. De ernst van dit probleem dient per geval te worden beoordeeld. Het probleem is evenwel uitsluitend actueel wanneer een gasbescherming niet mogelijk is. Overigens neemt het gebruik van dit type draden eerder af dan toe omdat het aanbod in conventionele gevulde draden gestadig toeneemt en omdat het gebruik van een schermgas dermate is ingeburgerd, dat het bij het meeste roestvast staal laswerk eenvoudig gezegd niet als onoverkomelijk probleem wordt ervaren.

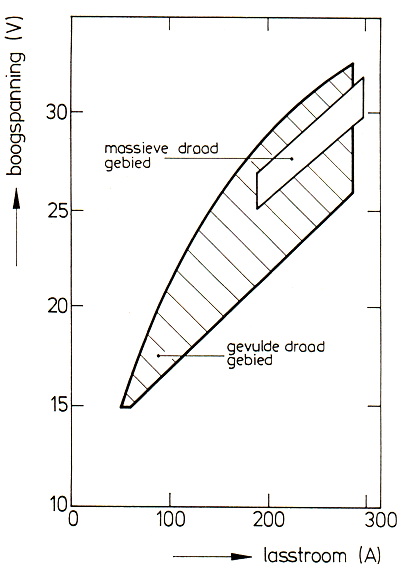

Afbeelding 3. Een vergelijking van de lassnelheid in m!u is een praktische benadering en geeft een goed inzicht in de potentie van het lassen met gevulde draad. Het diagram geeft richtwaarden bij het lassen onder optimale condities voor het lassen van een verticaal opgaande las in 6 mm wanddikte.

Samenvatting

In deze uiteenzetting bleek welke potentiële mogelijkheden de gevulde draad in zich bergt. Het ging daarbij met name over de veel hogere neersmeltsnelheid gecombineerd met het hoge en constante kwaliteitsniveau. Teneinde alle voordelen goed te kunnen benutten is een keuze tussen de verschillende draadtypen noodzakelijk. Deze draadtypen kunnen worden getypeerd als volgt:

Metaalpoeder gevulde draad, hoofdzakelijk bedoeld voor volautomatisch laswerk, en conventionele gevulde draad, voor het semi-automatisch lassen. Bij de laatstgenoemde categorie is er vervolgens de keuze tussen draadtypen op basis van de positie waar ze zich het best voor lenen. Voor praktisch elke denkbare situatie zal gevulde draad van hoge, consistente kwaliteit kunnen worden geproduceerd in elke gewenste hoeveelheid.