Van Dulst Techniek internationaal succesvol met industriële verstek-automaten

Van Dulst Techniek is met haar afdeling MPS een toonaangevend producent van bewerkings-machines voor aluminium profielbewerking. Onder de naam MPS fabriceert Van Dulst volledig geautomatiseerde maatwerkoplossingen voor onbemande flexibele productie, geschikt voor het produceren van klantspecifieke producten in grote aantallen. Te denken valt aan diverse combinaties van bewerkingen, zoals ponsen, boren, frezen en zagen, met een complete serie eindproducten, van verschillende afmetingen, tot resultaat. Naast recht afkorten is recent een nieuw type dubbele verstekzaag als hoofdbewerking toegevoegd: de V-zaag. Hiermee worden unieke mogelijkheden geboden voor het in grote serie produceren van kaderprofielen met verstekhoeken aan beide zijden.

Alexander van den Broek

Wim van Dulst

Verstek zagen van kaders

Kaderprofielen worden veelal toegepast, om een frame samen te stellen. Denk hierbij aan luchtroosters, reclame displays, maar ook grotere frames, zoals raamwerken binnen intersectiedeuren dan wel het kader van de sectionaaldeur zelf. Profielen worden veelal 2-zijdig verstek gezaagd om vervolgens middels hoekstukken tot het gewenste frame samengeperst of geschroefd te worden. Hoge esthetische eisen worden aan de bewerkingen gesteld, daar de kaders veelal in het zicht vallen. Daarom behoren de zaagsneden braamvrij gezaagd te worden en dienen de tegenoverliggende zijden volledig identiek te zijn, qua lengte.

Veelal worden de profielen gezaagd op een dubbele verstekzaagmachine. Dit is een zaaginstallatie met één stationair opgestelde en één in lengte richting verplaatsbare zaagkop op een basisframe. De dubbele zaagbank vormt een nauwkeurige en ruimtebesparende oplossing voor het zagen van kader profielen. Echter, er kleven ook nadelen aan deze bewerkingsmethode, die bij groot serieproductie (te) grote beperkingen opleveren. Zo is de minimale afstand tussen beide verstekkoppen veelal te groot voor de kortste producten binnen een assortiment. Verder ontstaan er altijd een tweetal afvalstukken, i.p.v. één. En als laatste is de bewerking bijzonder arbeidsintensief. De machine wordt immers handmatig beladen, vanaf de voorzijde. Automatische aan- en afvoer van een dubbele zaagbank is tot op heden nooit succesvol gerealiseerd. De V-zaag, waarbij 2 zaagbewegingen altijd onder 45 graden rechts/links met de aanvoerrichting stationair staan opgesteld, vormt uitkomst voor genoemde nadelen. De meest voorkomende variant van de V-zaag bestaat hierbij uit een enkel-assige verticale dan wel horizontale zaagbeweging. Beide zaagkoppen gemonteerd op een subframe bewegen dan gelijktijdig (onder 45 graden) door het profiel.

Ondanks dat deze oplossing genoemde nadelen het hoofd biedt, kleven op haar beurt aan de standaard verticale V-zaag van de meeste fabrikanten ook weer nadelen. Allereerst is de zaagslag relatief lang (beide zagen moeten in zijn geheel door het profiel. Verder ontbreekt de ruimte om het reststuk vast te klemmen, met een rondvliegend afvalstuk tot gevolg. Dit onvoorspelbare gedrag van het tussenliggende afvalstuk is de voornaamste reden dat dit type V-zaag nauwelijks in een vol-automaat wordt toegepast; het afvalstuk vormt een te groot storingsrisico in een automatische zaaglijn. MPS heeft recentelijk een nieuw type V-zaag ontwikkeld die korte metten maakt met genoemde nadelen en hierdoor uitstekend toepasbaar is binnen vol-automatisch bedrijf. Een 3-tal vol-automatische installaties zijn hiermee gerealiseerd en draaien in Scandinavië onbemand binnen continue bedrijf.

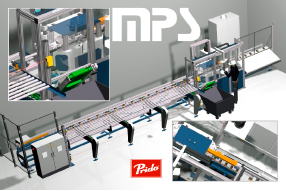

3D foto-realistische weergave van eerder genoemde Frees- en verstekzaaginstallatie.

Uniek type zaag-installatie

Het meest voor de handliggende voordeel van de MPS V-zaag met 2 onafhankelijke zaagbewegingen van achteruit, is de verkorte zaagslag. Veel producten in de serie-fabricage van kaders zitten binnen een bereik van ca. 50x70 mm.

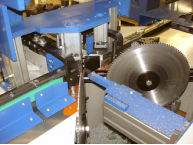

Voorbeeld MPS V-zaag met 2 onafhankelijke lineaire zaagbewegingen onder 45°.

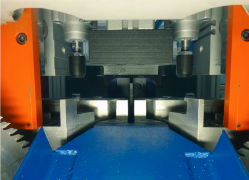

Materiaalklemming Links & Rechts. Vertikaal klemming afvalstuk in het midden, met uitstoot in afvalgoot.

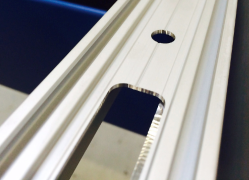

Voorbeeld indeling bewerkingsposities; de besturing berekent alle posities uit, rekening houdend met zaagbreedte, offset boorunit etc.

Door beide zagen vlak achter het profiel te laten beginnen en te eindigen, wordt de uiteindelijke zaagslag verkort. Dit bespaart serieus cyclustijd t.o.v. de standaard V-zaag, waarbij één zaagslag beide volledige zaagbladen op een lineair slede door het profiel beweegt.

Verder is uniek aan de MPS oplossing, dat niet alleen de aan- en afvoerzijde zowel horizontaal als verticaal direct naast de zaagsnede wordt geklemd, maar tevens het afvalstuk in het midden ondersteund en geklemd wordt tijdens het zagen. Dit voorkomt al een groot deel van de braamvorming en maakt het automatische zaagproces beheersbaar, omdat hierbij het afvalstuk gecoördineerd wordt uitgestoten via een afvalgoot i.p.v. op goed geluk wegvallen.

Vervolgens wordt het materiaal aan de aanvoerzijde en het gezaagde product aan de afvoerzijde vrij getrokken van het zaagblad middels een aan- en afvoertang. Dit vrijtrekken vindt per zijde plaats, alvorens het zaagblad retour beweegt. Het voordeel hiervan is dat er geen ‘nazaging’ meer plaatsvindt op het product. Beide verbeteringen hebben een vrijwel braamvrije zaging tot resultaat.

De volgende stap is de zaging te combineren met een boor-, frees en/of markeerbewerking. Deze bewerking vindt dan plaats op een stationaire bewerkingsopstelling tijdens het doorvoeren van de aanvoerlengte, voorafgaand aan het zagen. Bij deze combinaties van bewerkingen, komt het accent te liggen op de aansturing van de machine. Een belangrijk onderdeel hierbinnen is het berekenen van alle bewerkingsposities, rekening houdend met de afvalstukken, zaagbreedtes, offset boor- en freesunits, etc. Met name bij variabele zaaghoeken en freesunits zonder vast 0-punt, is het een hele kluif om de indeling zo optimaal mogelijk te maken.

Smart production-de volgende stap voor MPS techniek

Smart industry heeft de toekomst. Het koppelen van bewerkingsmachines aan een ERP systeem voorkomt fouten en maakt order gestuurd produceren mogelijk. Om voorbereid te zijn op deze revolutie heeft MPS een nieuwe generatie besturingssoftware ontwikkeld waarin de mogelijkheden van een bewerkingscentrum worden gecombineerd met de snelheid van een productielijn.

Aluminium kaderprofielen markeren boren/frezen en zagen

Een voorbeeld van deze nieuwe ontwikkeling is de onlangs ontwikkelde productielijn voor een fabrikant van overhead deuren. Deze klant was op zoek naar een machine voor het 2-zijdig verstek zagen en frezen van aluminium kaderprofielen. Een cyclustijd < 1 minuut was essentieel, voor een 2-zijdig verstek gezaagd product met 2 gecodeerde markeringen en een 5-tal variabele freesbewerkingen. De installatie wordt na buffering aan de afvoerzijde door een robot ontladen.

De grens tussen een CNC bewerkingscentrum en een volautomatische productie-installatie wordt steeds vager.

Met name wanneer producenten een beperkt aantal gelijksoortige profieltypes toepast, geniet een vol-automatische installatie de voorkeur boven een bewerkingscentrum. Immers, een vol-automaat, voorzien van een geïntegreerd aan- en afvoersysteem, voert de aanvoerlengtes zelfstandig aan middels een beladingsmagazijn en stoot het gereed product zelfstandig uit richting intern transportsysteem of een hanteerrobot. Eenmaal het aanvoermagazijn gevuld, worden de geselecteerde orders volautomatisch verwerkt. De installatie bepaalt hierbij het tempo. Afhankelijk van het aantal bewerkingen en de productlengtes, kan een automaat tussen ca. een ½ tot 3 uur zelfstandig opereren. Dit in tegenstelling tot een bewerkingscentrum, waar de (veelal vooraf gezaagde) profielen, handmatig in- en uitgelegd worden. De freeskop gaat weliswaar verder met bewerken binnen de beveiligde zone, tijdens het beladen van de vrijgegeven zone. Echter dit beladen vindt merendeels nog steeds handmatig plaats, waardoor de operator, inclusief de logistiek hieromheen bepalend is voor de output van het station. Verder is het mogelijk op een vol-automatische productie-installatie meerdere bewerkingen gelijktijdig te laten plaatsvinden, waardoor de cyclustijd nog verder verkort kan worden, t.o.v. een enkel-spindel bewerking.

Fotorealistische 3D weergave van een Frees- en verstekzaaginstallatie, met inkjet markeer eenheid.

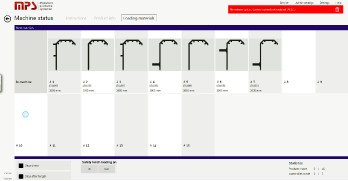

Installatie werkt met variabele aanvoerlengtes. De besturing doet een voorstel voor de meest optimale voorraad lengte.

Voorbeeld freesbewerkingen.

Noodzakelijk is echter wel, dat de aansturing naar de een productie-installatie eenvoudig moet zijn en bij voorkeur direct vanuit het ERP-systeem de geselecteerde orders inleest, zonder tussenkomst van de operator. Ook de wijze van het definiëren van de verschillende te bewerken producten dient tot een minimum beperkt te worden, bij voorkeur zonder verlies aan flexibiliteit. Tendens is immers steeds meer klantspecifieke orderverwerking i.p.v. voorraadgestuurde (groot-)serieproductie.

Om te kunnen voldoen aan deze wensen heeft MPS techniek in de afgelopen jaren een nieuw softwarepakket ontwikkeld voor het aansturen van haar automatische bewerkingsinstallaties: MPS Control. Op deze wijze combineert MPS techniek de mogelijkheden van een CNC bewerkingscentrum met de snelheid van een volautomatische productielijn, zonder in te boeten aan flexibiliteit.

Hoofdscherm MPS Control.

De software binnen MPS Control is modulair opgebouwd en te gebruiken voor uiteenlopende type installaties. Van een eenvoudige ponslijn tot een productielijn met meerdere simultaan opererende frees- of boorunits. Door de modulaire opzet binnen MPS Control is elke type bewerkingsmachine aan te sturen.

Productiegegevens inlezen

Bij ordergestuurd produceren of het produceren van producten met veel wisselende bewerkingen is het niet wenselijk deze gegevens handmatig aan de machine in te voeren. Naast dat dit een tijdrovend karwei kan zijn, bestaat altijd de kans op een invoerfout. MPS Control biedt de volgende mogelijkheden voor het inlezen van productiegegevens.

Fotorealistische 3D weergave van een Pons- en verstekzaaginstallatie, met geluidsreducerende omkasting rondom.

1 – ERP gestuurd produceren

Bij ordergestuurd produceren maakt het ERP systeem een bestand met productiedata. Dit kan bijvoorbeeld een lijst zijn met productnummers, productnamen, materiaal-namen en productlengtes. MPS Control leest dit bestand in, en herkent aan de hand van de naam van een product welke bewerkingen uitgevoerd moeten worden voor dit product.

2 – CAD gestuurd produceren

De tekenafdeling van het bedrijf creëert CAD bestanden (STEP, DWG, DSTV, etc.) van de producten die ze ontwikkeld. Deze worden ingelezen door MPS Control die hier vervolgens de bewerkingen inleest.

De software optimaliseert alle productlengtes naar voorraad aanvoerlengte. Tijdens de optimalisatieslag wordt ernaar gestreefd de producten met zijn verstekhoeken zo in te delen, dat een minimale restlengte resteert.

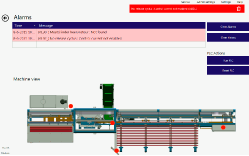

Ook het werken met de machine wordt makkelijker gemaakt met MPS Control. Aangezien de software vaak uitgerust wordt met een CAD- of ERP-koppeling hoeft de operator geen gegevens in te voeren en kan hij hier geen fouten mee maken. Daarnaast wordt het zoeken van een storing in de machine makkelijk gemaakt door de visuele weergave van de machine en het aangeven van de locatie van de storing.

MPS Control; Alarmscreen.

Handelingen operator minimaliseren

De eerder genoemde handelingen, zoals order inlezen, bewerkingen definiëren, volgorde bepalen, optimaliseren, magazijn indeling etc. zouden te veel tijd kosten, wanneer de operator dit allemaal zelf zou moeten uitvoeren. Teneinde bij een goed lopend orderverloop de operator te ontzien, is een speciale functie opgenomen om al deze proceshandelingen automatisch uit te laten voeren: Single-Click production.

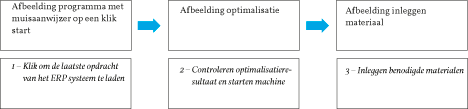

Single-click production

Single-click production

Met een druk op de knop wordt de order ingelezen uit het ERP systeem of CAD bestanden en bepaalt de optionele optimalisatiemodule de ideale indeling van deze partij om zo de hoeveelheid restmateriaal te minimaliseren. De operator krijgt een overzicht van de indeling van de partij en met een druk op de knop begint de machine met bewerken. Op het scherm van de machine wordt een overzicht getoond van de in te leggen materialen en de reeds geproduceerde / te produceren producten. Bij het afronden van een partij producten wordt dit teruggemeld aan het ERP systeem. Dankzij deze aanpak behoren fouten bij het invoeren van productiegegevens tot het verleden en heeft de werkvoorbereiding altijd duidelijk in beeld welke orders afgerond zijn.

Bovenstaande ontwikkelingen binnen MPS hebben de interesse gewekt bij diverse fabrikanten van aluminium producten, in zowel het binnen- als het buitenland.

Met als uiteindelijke resultaat voor de klant: snellere en flexibelere automatische productie.

Daar staat MPS voor, Automation in Production.

Schermweergave aanvoermagazijn, met verschillende profieltypes; Toont verloop van orderafhandeling tijdens productie; per afgewerkte lengte wordt schuiven profielen bij en wordt getoond welke volgend profiel moet worden opgelegd.