MPS-Control : optimalisatie van de productie en aansturing van machines

De afdeling MPS Techniek (Modulaire Productie Systemen) bij Van Dulst Techniek BV maakt productielijnen, voor de Staal, Aluminium en Kunststof industrie. De kern van deze installaties, betreft vrijwel altijd het bewerken van Lengte materiaal. Denk hierbij aan stalen kokers, buizen, geprofileerd plaatstaal, maar bovenal Extrusie Aluminium. Deze materialen worden in voorraad lengtes aangeleverd bij productiebredrijven. Meestal gebundeld in basislengtes van 6 mtr, mogelijk oplopend naar 12 en soms zelfs tot 16 mtr. aanvoerlengte.

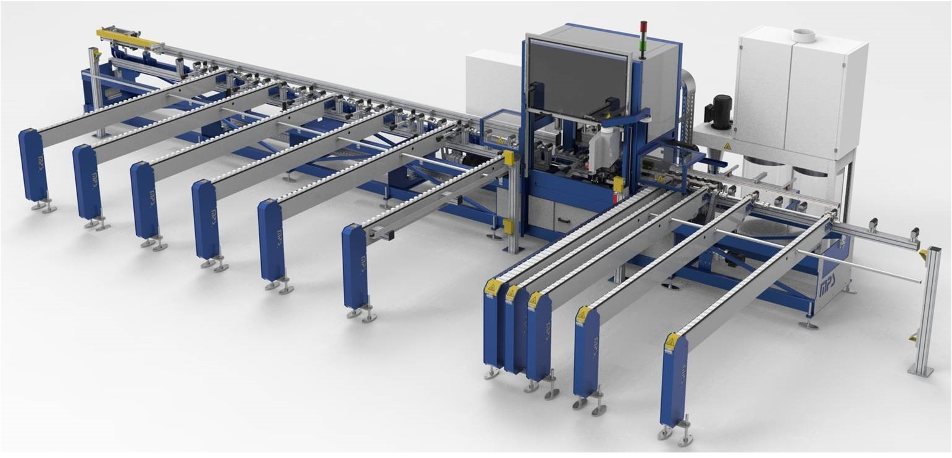

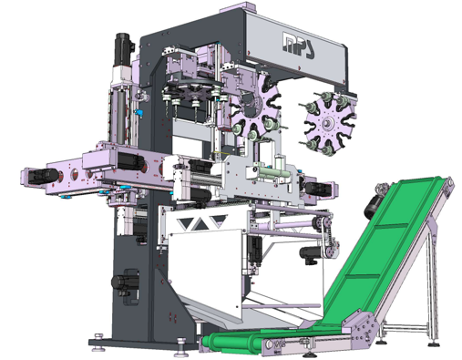

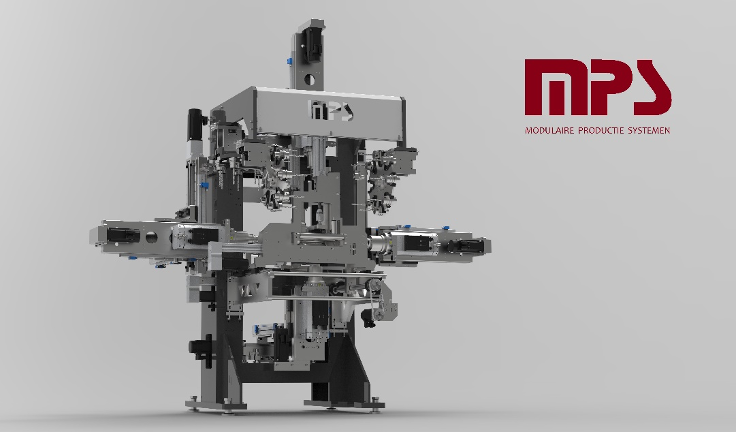

(voorbeeld 1: vol-automatische verstekzaaglijn van MPS voor Aluminium extrusieprofielen)

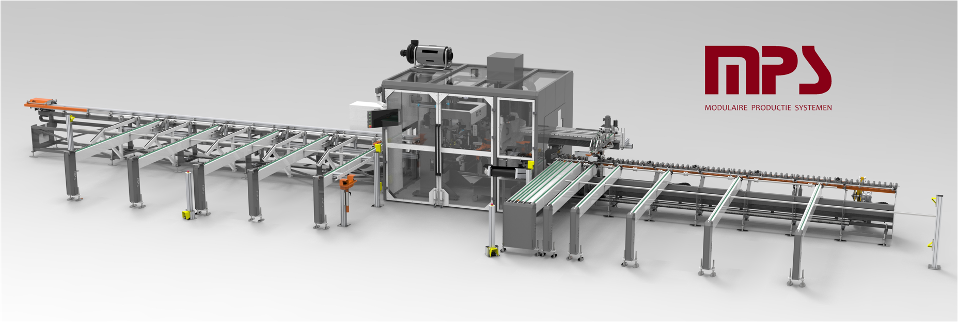

De gemeenschappelijke deler binnen de MPS productielijnen is altijd een Positioneersysteem. Veelal bestaande uit een opduwwagen of aanvoergrijper, die de aanvoerlengte onder een bewerkingsmachine positioneert. Dit kan ponsen, boren of frezen zijn, veelal gecombineerd met een zaagbewerking. De opduwwagen met aanvoerlengte in de grijper, loopt hierbij alle individuele, dan wel gecombineerde beweringsprocessen af. Altijd in doorlopende richting van Maximale naar Minimale maat, om een zo hoog mogelijke maatnauwkeurigheid te kunnen garanderen.

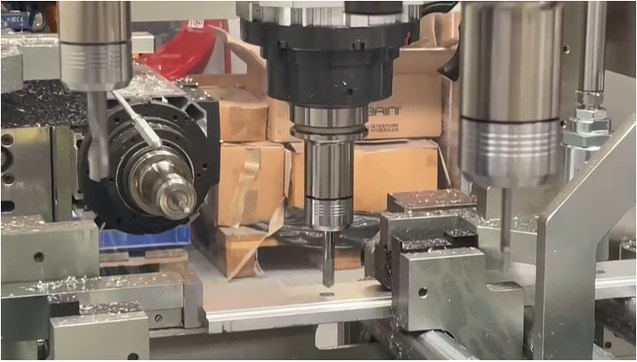

(voorbeeld 2: MPS bewerkingscentrum; meerzijdig CNC frezen, gecombineerd met (verstek) zagen)

Het belang van Zaagoptimalisatie

De zogenaamde ‘’scheidingsmethode’’, zoals de zaag- dan wel afkortbewerking wordt genoemd, heeft een grote logistieke impact. Immers met deze scheidingsmethode neemt de basis voorraad af en begint het productieproces, waarbij het afgekorte gedeelte van het basismateriaal uniek wordt toegekend aan een specifiek product. In principe dient dit zo optimaal mogelijk plaats te vinden: direct op maat, incl. de gewenste zaaghoeken, met zo min mogelijk afval als zaagverlies en restlengte. De producten van een 1 of meerdere gezamenlijke orders, dienen dan zo optimaal mogelijk ingedeeld te worden binnen de standaard voorraadlengtes, rekening houdend met bepaalde machine kenmerken (zaagbreedte, minimale kopmaat, minimaal reststuk om te kunnen klemmen, etc.). Met als doel uiteindelijk zo min mogelijk aantal aanvoerlengtes uit de voorraad te gebruiken, met minimaal zaagverlies (kort mogelijke restlengte), en indien mogelijk, vorige restlengtes, zo goed als mogelijk te herbruiken. Diverse productiebedrijven ontberen een goede aansturing van dit proces, vanuit hun ERP systeem. De productie orders zijn veelal bekend in het orderverwerking systeem. Eventueel opgesomd in een zaaglijst (Excel-sheet). De producten zelf, zijn veelal gespecificeerd in een CAD-systeem, of op tekening (parametrisch) vastgelegd. Om nu beide informatiestromen vlekkeloos bij de productiemachine te krijgen, is de grote opgave. Zeker wanneer, bij vol-automatische productie, geen tot minimale menselijke tussenkomst gewenst is.

(Wanden vol restlengtes uit voorgaande orders, wachtend op herbruik)

Dit resulteert veelal in een minder optimaal gebruik van de voorraad basis materialen. Wanden vol met herbruikbare restlengtes, of diverse bakken en pallets met restmaterialen, is bij veel productiebedrijven geen onbekend fenomeen.

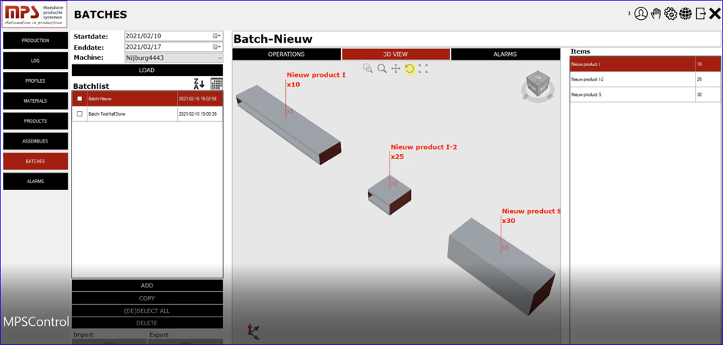

Oplossing: Order Flow Management

Deze problematiek, kenmerkend voor order-gestuurde productie, wordt door MPS-Control aangepakt. De software is modulair opgebouwd en het pakket kan worden ingezet als Orderflow Management Systeem voor 1 dan wel meerdere bewerking machines parallel. Met een druk op de knop, worden de geselecteerde productie orders gesorteerd en zo optimaal mogelijk ingedeeld, naar voorraad lengtes en herbruikbare restlengtes. Restlengtes worden automatisch vastgelegd, en geregistreerd tijdens uitvoer van een (vorige) productie run en gekenmerkt voor herbruik. Tevens worden de gewenste (boor/pons/frees en) zaagbewerkingen, tijdens de berekening gelijk omgezet naar machine instructies voor de PLC (controller voor alle assen sturingen). Gehele aansturing en berekening vindt op de achtergrond van de machine bediening plaats, zonder verdere menselijke tussenkomst.

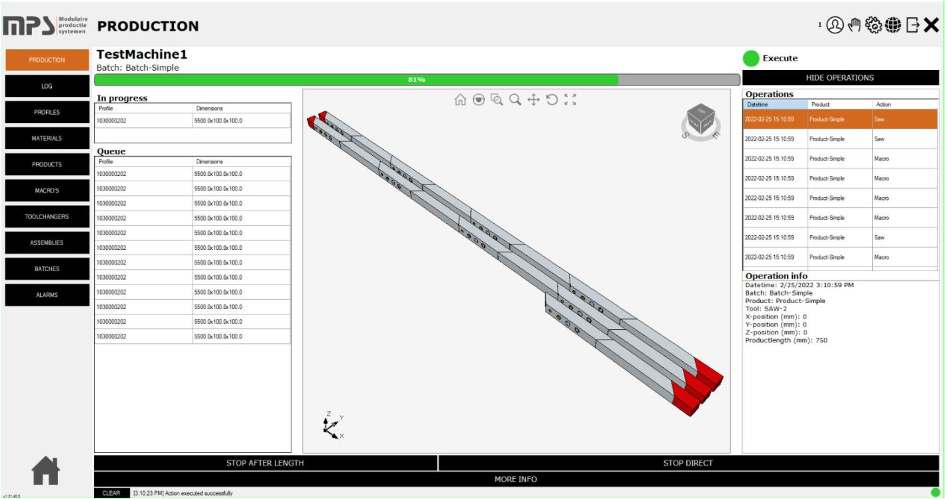

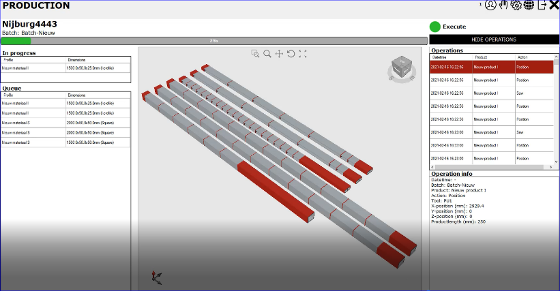

Toepassing MPS Control op machine PC

MPS-Control is met name geschikt voor flexibele productie, waarbij continue wijzigende producten worden gedownload en vervolgens automatisch gesorteerd en ingedeeld naar aanvoerlengtes (optimalisering naar minimaal afval).

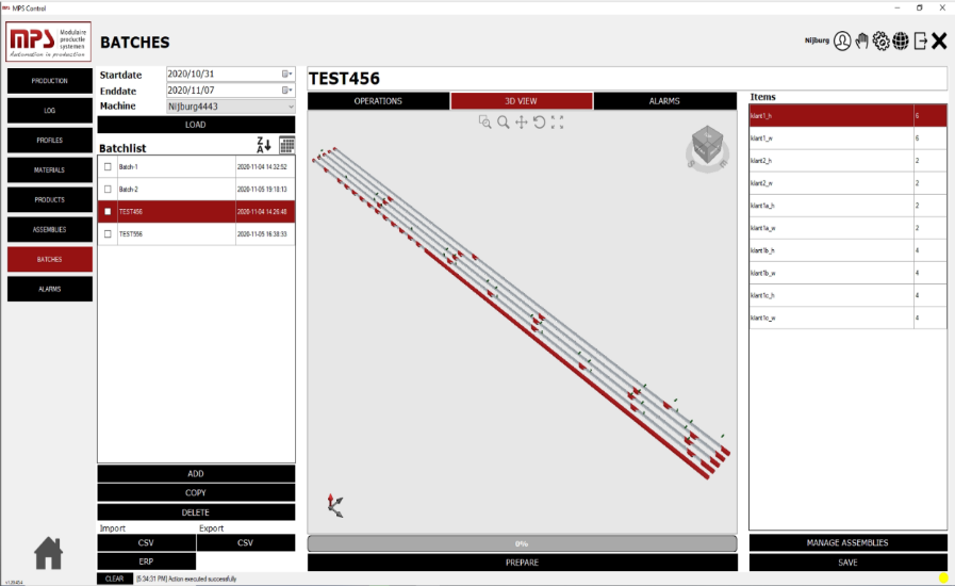

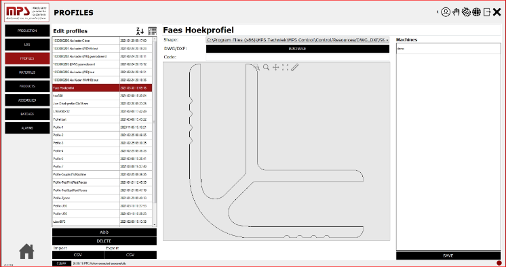

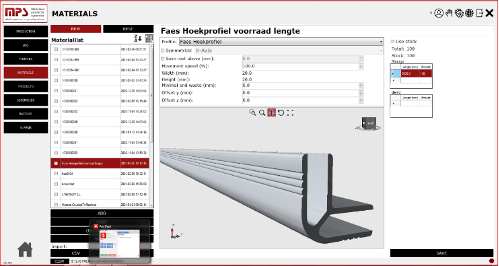

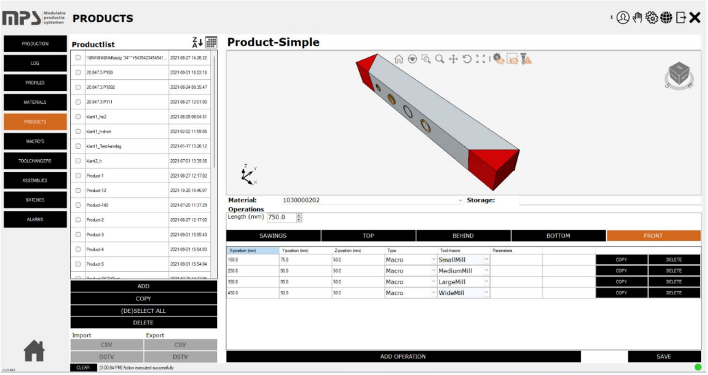

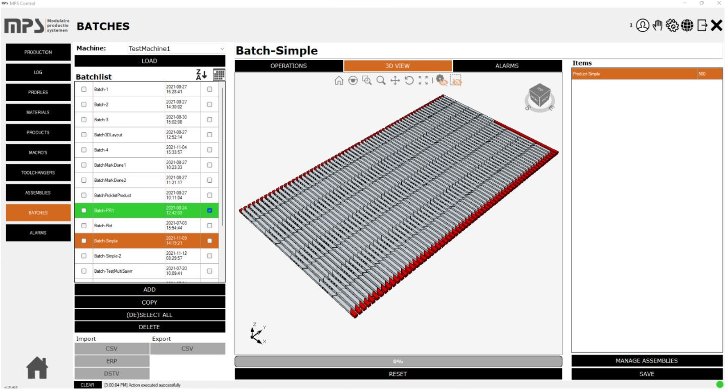

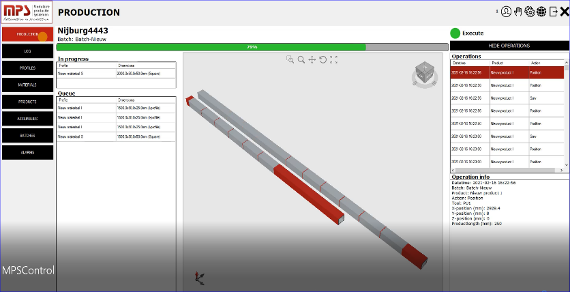

De MPS-Control applicatie draait op een bediening PC bij de bewerking installatie, voor vol-automatisch productie. Order data wordt vanuit een order verwerkend systeem (als TXT of CSV-file) ingelezen. De bijbehorende product data, waar binnen de order Batch naar wordt verwezen, wordt veelal vanuit een extern CAD systeem, in DWG dan wel in DSTV formaat (*.NC, dan wel *.NC1). ingelezen in een grafische omgeving. Voordeel hiervan is dat alle maatgegevens van de profielen volledig bekend zijn binnen het pakket, en alle resultaten en berekeningen ook 3D worden weergegeven. Dit werkt bijzonder verhelderend

MPS Control kent uiteindelijk een optimaliseringsmodule naar minimaal afval. De output van deze optimaliseringsmodule bestaat uit een gesorteerde en geoptimaliseerde zaaglijst, volledig ingedeeld naar voorraadlengte. Wanneer een restlengte uit een voorgaande order staat genoteerd, zal altijd eerst gekeken worden deze restlengte te herbruiken, voordat een volgende nieuwe lengte wordt gevraagd.

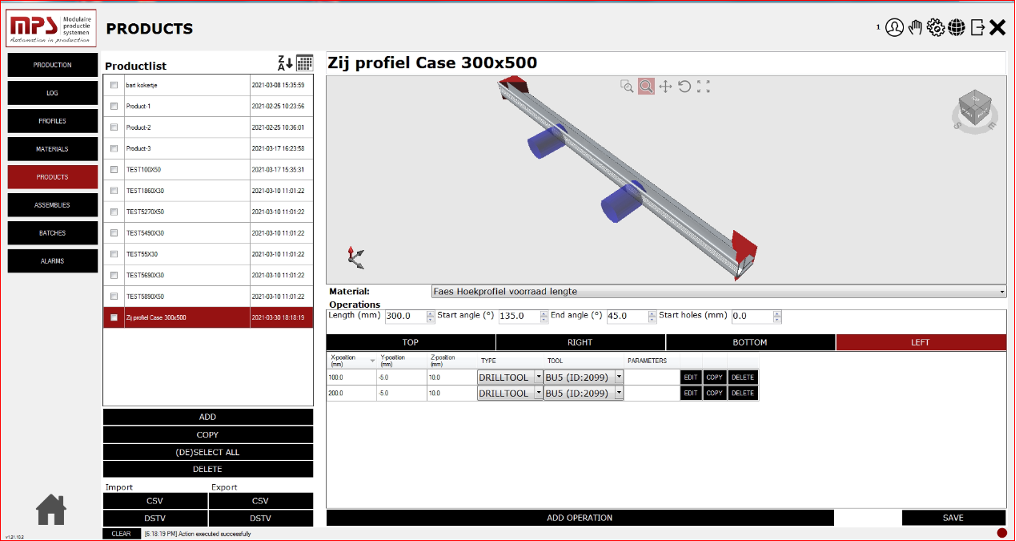

(ingelezen) product definitie 1

Naast het inlezen van voor gedefinieerde producten uit een database, kent de interface tevens de mogelijkheid om samengestelde producten in te lezen (assemblies). Eventueel voorzien van diverse bewerkingen aan iedere product zijde , mogelijk verdeeld middels een rekenregel of verdeelsleutel over de productlengte.

inlezen van product samenstelling (assembly)

Machine synchronisatie

MPS Control kent uiteindelijk een optimaliseringsmodule, naar minimaal afval. De output van de optimaliseringsmodule bestaat uit een gesorteerde en geoptimaliseerde bewerkingslijst voor elk bewerkingstation in de installatie, volledig ingedeeld naar voorraadlengte. Hierbij wordt rekening gehouden met diverse machine afhankelijke paramaters.

Zoals eerder genoemd bij het zagen: de breedte van de zaagsnede onder aangestuurde hoek, de minimale kopkant, noodzakelijke restlengte om te kunnen klemmen, tussenstukjes bij verstekzagen (of weer juist niet, bij om-en-om zagen van symmetrische producten). Deze gegevens worden gesynchroniseerd vanuit de machine. Uiteraard blijft altijd de mogelijkheid bestaan om een indeling te wijzigen, dan wel handmatig producten toe te voegen of aan te passen.

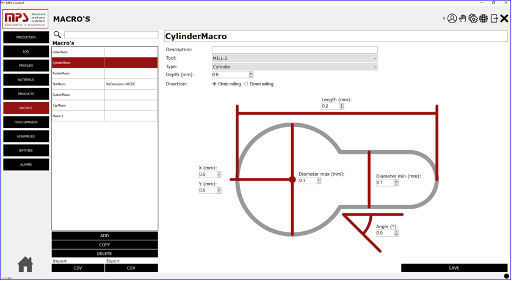

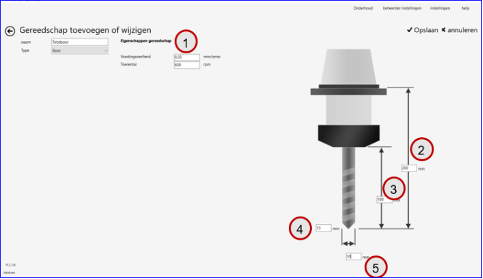

Vanuit de Product interface dan wel een standaard DSTV-file, wordt verwezen naar de desbetreffend profiel types en bijbehorende bewerkingen per productzijde. Dit wordt veelal gebruikt voor standaard Macro’s en wederkerende herhaal bewerkingen. Dit kunnen voor de ene installatie eenvoudige ponsbewerkingen zijn, maar voor een ander type installatie bijv. de meer complexe freesbewerkingen. Zoals helicoїdaal (schroefvormig) frezen, met een 3-assig aangestuurde hoogtoerige freeskop, t.b.v. korte cyclustijden en een hogere productie output. Uiteraard is het ook mogelijk om specifieke bewerkingen, op grafische wijze handmatig toe te voegen. De calculatie software berekent vervolgens automatisch de uiteindelijke gereedschap banen op de desbetreffende profielzijde, rekening houdend met de opgesomde kenmerken van ieder individueel gereedschap, (binnen het optionele gereedschap magazijn) aan de desbetreffende productzijde.

Overzichtelijk resultaat, tijdens productie

Ingelezen producten en samenstellingen worden 3D getoond. Alle bewerkingen worden vooraf ingedeeld en waar nodig wordt bij ongelijke hoeken (eindhoek voorgaand product ←→ beginhoek volgende product) een minimaal benodigd afvalstuk tussen de zagingen in berekend en afgevoerd. Uiteraard vindt bij gelijke hoeken, altijd maar 1 zaging plaats. Geheel functioneert op eerder genoemde PC (touch screen) met 21” Display, aan de machine. Tevens kan een werkvoorbereider de orders ook vooraf doorrekenen en klaarzetten voor productie. Middels een terugkoppeling van de MPS machine besturing kan de operator de voortgang van de orders real-time volgen op het scherm en de machine (bij)vullen a.d.h.v. de getoonde voortgangsresultaten. Zo wordt o.a. continue aangegeven welke producten al gemaakt zijn en hoe ver de machine gevorderd is met de huidige productie batch.

Modulaire opbouw MPS-Control, diverse interfaces extern

- Product Data download en upload middels DSTV, CSV dan wel TXT files,

- Standaard bewerking macro’s, op posities verschillende zijden (boren/ponsen)

- Uitgebreide macro’s en gereedschappen voor 3D frezen per zijde

- Aansturen Codeer apparaten, dan wel Printer na Gereed product

- Order data (ERP), van productie Batches, download middels CSV dan wel TXT files,

- Terugmelding/gereed melding Batches, Producten, Voorraadmutaties, Logging,

- Overige uitwisseling van gegevens in onderling overleg, binnen de mogelijkheden van pakket.

MPS - Modulaire Productie Systemen

Website: https://www.mpstechniek.nl/

MPS is de afdeling machinebouw binnen:

Van Dulst Techniek B.V.

Van Utrechtweg 18

2921 LN Krimpen aan den IJssel

Telefoon: 0180-510455 / 519188

Website: https://www.vandulst.nl/