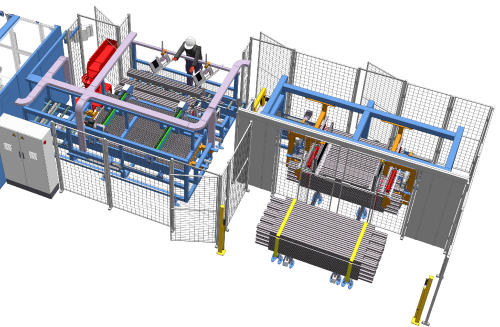

High Tech oplossing voor het bewerken van lange ALU Extrusie profielen, Auto Handling en Processing geïntegreerd in flexibele productie installaties

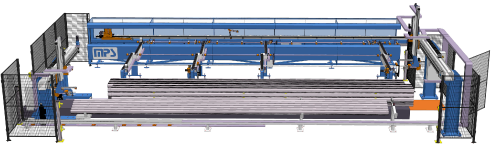

Complete gootbewerkingslijn, incl. onbemand beladen van profielen.

Sinds de jaren 90 heeft van Dulst Techniek onder de merknaam MPS (Modulaire Produktie Systemen) speciaal machines ontwikkeld voor de industriële markt. Het is juist in deze markt dat de gemechaniseerde groot-serie productie verdwijnt ten bate van de klantspecifieke klein-serie productie. Teneinde met minimale omsteltijden en man-bezetting toch het totaalvolume van alle varianten te kunnen bereiken, worden er hogere eisen gesteld aan dergelijke installaties.

Onlangs heeft Van Dulst Techniek in opdracht van haar relatie BOAL Systems te ’s Gravenzande een tweetal nieuwe installaties ontwikkeld, die aan deze specifieke eisen en wensen voldoen. Bijzonder aan deze opdracht was de wens om niet alleen de bewerkingen volledig automatisch te laten plaatsvinden, maar tevens de aan- en afvoer van de profielen naar de machines onbemand uit te laten voeren. De wens om handling en processing te combineren in één productielijn, is kenmerkend voor de laatste generatie van MPS bewerkingsmachines. Niet alleen om kostenreducerende en arbotechnische redenen, neemt de wens toe om eentonig en zwaar (til)werk te automatiseren.Recentelijk komt ook steeds vaker het argument naar voren dat de afnemende beschikbaarheid van arbeidskrachten binnen meerploegendienst bedrijfsvoering, de extra investeringen in het onbemand produceren steeds meer rechtvaardigt. Al enkele jaren is de trend ingezet om klantspecifiek te produceren met zo min mogelijk tussenkomst van de operator aan de machine. Hiervoor hanteert Van Dulst Techniek al enkele jaren een off-line programmeermogelijkheid om orders direct vanuit het CAD systeem, middels een standaard EXCEL-sheet of direct vanaf Engineering middels een 3D STEP-file de productspecifieke bewerkingen in te lezen via het eigen netwerk. Hierdoor wordt het afloopprogramma direct bepaald door de ontwerper en niet meer na tussenkomst van de werkvoorbereiding of operator aan de machine. Hiermee worden fouten voorkomen en scheelt dit voorbereidingstijd, zonder dat er ingeboet wordt op flexibiliteit.

2-zijdig portaal voor automatisch beladen van het aanvoermagazijn.

2-zijdig onafhankelijk CNC-contourfrezen, gecombineerd met boren.

Kenmerkend voor de kassenbouw zijn de gootprofielen. De wens hierbij is om steeds grotere lengtes te kunnen verwerken. Zoals 12 m. aan- en afvoerlengte. Hiermee zijn immers meer combinaties mogelijk met relatief minder afval dan bij de standaard 6 à 7 meter het geval is. Een ander kenmerk binnen de sector is deze vraag naar steeds grotere capaciteiten ten gevolge grotere profiel doorsneden. Deze ontwikkelingen hebben tot gevolg dat het hanteren van profielen steeds moeilijker wordt. Op de installatie kan elk product uniek zijn en is het mogelijk met een seriegrootte van 1 stuks te werken. Toch gaat dit niet ten koste van de productiesnelheid. De bewerkingskoppen en de grijperpositie worden CNC aangestuurd, zodat de omstellingen veelal vol-automatisch plaatsvinden. De toegenomen druk op doorlooptijd heeft er verder toe geleid dat er nu meerdere bewerkingen gelijktijdig plaatsvinden. Zoals de onderuitkomende boorposities middels Multi-kop boorhouders. In veel gevallen worden hiermee 12 bewerkingen parallel uitgevoerd binnen dezelfde cyclustijd als 1 enkele bewerking.

Gelijktijdig boren middels Multi-koppen (12 gaten parallel).

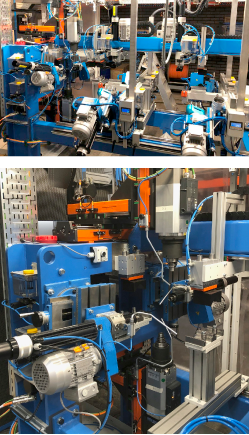

Voor het onbemand beladen van deze installatie is allereerst een aangedreven rollenbaan geïntegreerd in de installatie. Op aanvraag vanuit de besturing van de installatie wordt een volgende stapel profielen vanaf expeditie automatisch aangevoerd tot aan een nulpunt. BOAL heeft er voor gekozen de profielen vanaf extrusie zo optimaal mogelijk (om-en-om gekeerd) te stapelen. De profielen worden vervolgens stuk voor stuk uit de bundel getild, indien nodig gekeerd en vervolgens op de aanvoerbaan geplaatst. Het profiel wordt vervolgens op maatvoering gecontroleerd om hierna op de aanvoerbaan te worden gebufferd en uiteindelijk middels een grijper langs de machinebewerkingen te bewegen.

Verstelbaar 4-assig portaal voor automatische belading.

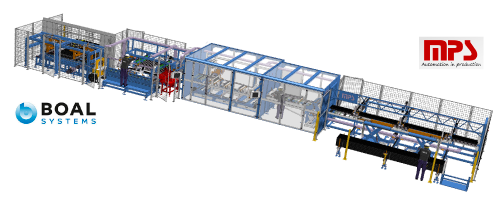

Voor deze beweging is gekozen voor een tweetal 4-assige portaalconstructies (XYZ beweging + rotatie), waarvan 1 portaal in lengte richting instelbaar is, voor kortere dan wel langere aanvoerlengtes. De grijpers van beide onafhankelijke portaalconstructies lopen volledig synchroon vanuit de besturing, zodat de profielen bijna waterpas gelijk beladen worden in het aanvoermagazijn. Een tweede geleverde installatie bij BOAL betreft een dekroedenmachine, voor de lengteprofielen van het glasdek in kassen. Om tijd te besparen is er voor gekozen de profielen per 12 stuks parallel te bewerken. Ook hierbij worden de profielen vol-automatisch beladen vanuit stapel, en gebufferd voorafgaand aan het bewerken. Nadien worden de gezaagde en gefreesde producten in setjes gebundeld om ook hier weer gestapeld te worden afgevoerd op een pallet.

Dekroeden productielijn.

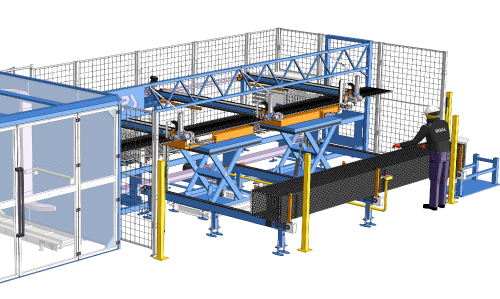

Automatisch beladingsysteem aanvoerzijde, met volle bufferpositie.

Bijzonder hierbij is de belading van de profielen vanuit een stapel uit de wachtrij. Deze stapel wordt eerst op een hefstation geplaatst, en telkens per laag in de machine geschoven. Tijdens dit beladen worden de profielen in een mechanisme gescheiden van elkaar en gelijktijdig gekanteld. Vervolgens worden de van elkaar gescheiden profielen per laag van 12 profielen verticaal gebufferd om ruimte te besparen. De gebufferde profielen zakken hierbij telkens een verdieping omlaag.

Automatisch beladingsysteem met heftafel.

Automatisch afschuiven, scheiden en kantelen van profielen in een vertikaal tussenmagazijn.

Na het zagen en frezen van de profielen, worden de dekroeden in bundeltjes vol-automatisch gestapeld, waarbij telkens een kartonnetje (tegen transportbeschadiging) tussen de lagen wordt “geschoten’’. Nadat de gebundelde setjes zijn voorzien van een 3-tal kunststof banden (straps), worden de setjes op hun beurt weer gestapeld op palletmaat. Is een pallet gereed, wordt deze in dwarsrichting afgevoerd in een bufferstation, totdat interne logistiek deze komt afhalen. In de tussentijd loopt de dekroedenmachine vol-automatisch door tot het moment de aanvoer(buffer) leeg is. Zolang de aanvoer- en afvoerbuffer tijdig worden bijgevuld en afgevoerd, blijft de installatie volcontinue onbemand doordraaien.

Automatisch stapelen en bundelen van gereed product.

De kassenbouw wordt gekenmerkt door groot-serieproductie van Alu extrusie profielen. Naast de wens tot vergaande mechanisering, is ook in deze sector behoefte om variaties van producten met minimale omsteltijden uit te voeren. Van Dulst Techniek heeft bij BOAL bewezen dat mechanisering goed te combineren is met flexibele automatisering. Hier is op ingespeeld door haar installaties te voorzien van meerassige CNC-besturing. Door een goed opgezette Engineering van de deelprocessen, vinden de bewegingen van de producten gelijktijdig plaats met de bewerkingen (skimmed time). Vervolgens zijn de deelprocessen in lijn met elkaar gekoppeld zodat de productie als een flow door de installatie beweegt en alle processen parallel plaatsvinden om de uitgaande capaciteit te maximaliseren. Uiteindelijk worden de profielen volledig onbemand vanuit een buffer als aanvoerbundel aangevoerd, gescheiden en bewerkt om uiteindelijk als gebundeld en gestapelde eindproducten de machine op een pallet te verlaten. In nauwe samenwerking met het projectteam van BOAL heeft de afdeling MPS binnen Van Dulst Techniek, bovenstaand project uitgevoerd, vanaf Engineering tot aan oplevering. Hierbij heeft een ieder, vanuit zijn eigen discipline, de noodzakelijke kennis en kunde ingebracht, wat geleid heeft tot een mooi en succesvol resultaat.

De relatie van machinebouwer Van Dulst Techniek met BOAL Systems gaat jaren terug. Al weer meer dan 25 jaar geleden werden de eerste speciaalmachines geleverd bij zowel BOAL Systems als bij Extrusion. Bij het vervaardigen van de huidige moderne kassystemen, zijn aluminium bewerkingsmachines noodzakelijk, uitgevoerd volgens de laatste stand van de techniek. BOAL Systems als onderdeel binnen de BOAL Group, is wereldwijd leidend in het ontwerpen en produceren van aluminium kasdeksystemen voor de agrosector. De op maat gemaakte aluminium profielen en hoogwaardige glas- en foliekasoplossingen van BOAL ondersteunen telers in Europa, Noord- en Latijns-Amerika, Azië en Australasia bij de uitdaging om de wereldwijde voedselvoorziening te verhogen.

www.vandulst.nl

www.mpstechniek.nl

www.boalsystems.com