Blog Ko Buijs - Het nut van corrosietabellen

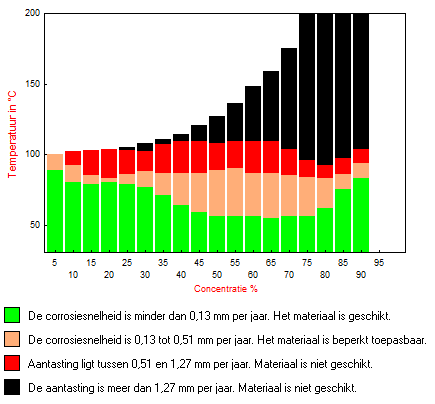

Isocorrosiecurve van de bestendigheid van NI-Alloy C276 in zwavelzuur (bron Metaalselector 5.0)Isocorrosiecurve van de bestendigheid van NI-Alloy C276 in zwavelzuur (bron Metaalselector 5.0)taalproducenten geven voor hun relaties corrosietabellen uit die veelal grafisch omgezet kunnen worden in zogenaamde isocorrosiecurven. Dat zijn gemakkelijke hulpmiddelen om na te gaan of een metaal of metaallegering in staat is het corrosieve milieu te weerstaan waaraan het blootgesteld moet gaan worden. Op onderstaande afbeelding wordt hiervan een voorbeeld gegeven voor nikkellegering C276 in zwavelzuur.

Door: Ko Buijs - www.innometconsultancy.nl

Daar staat de concentratie van het zwavelzuur op de horizontale as weergegeven en de temperatuur op de verticale. Zo lang men in het groene gebied blijft dan zal het gekozen materiaal corrosietechnisch goed presteren. De bovenkant van de staven in dit diagram geven de kooktemperaturen van zwavelzuur weer bij normale atmosferische druk. In de legenda van deze curve ziet men duidelijk wanneer de corrosie van deze legering een aanvang neemt en ook in welke mate. Deze curven geven in principe alleen de algemene aantasting van het betreffende metaal aan die in dit geval in mm/jaar wordt uitgedrukt. Soms werkt men ook met een gewichtsafname per oppervlakte-eenheid en dat is dus ook een maat voor de algemene aantasting. Daarnaast kan men ook van doen krijgen met andere vormen van corrosie zoals spleetcorrosie of MIC die overigens niet tot uitdrukking worden gebracht in dergelijke curven. Er zijn echter corrosietabellen die ook de gevoeligheid voor put- en spleetcorrosie weergeven.

Isocorrosiecurve van de bestendigheid van NI-Alloy C276 in zwavelzuur (bron Metaalselector 5.0)

Het is ook van belang te beseffen dat de isocorrosiecurven bedoeld zijn voor een permanente corrosieve belasting. Materialen die hun corrosiebestendigheid vooral te danken hebben aan het element chroom kunnen in de praktijk nog wel eens afwijken van het geheel indien het met bepaalde tussenpozen corrosief worden belast. Dergelijke metalen beschikken bij voldoende chroom over een perfect gesloten chroomoxidehuid die het metaal afsluit voor allerlei aantastingen. Echter indien deze huid door de corrosieve belasting begint te bezwijken dan zal ernstige corrosie het gevolg zijn. Stopt men op tijd met deze belasting dan zal chroom m.b.v. zuurstof uit de lucht weer de oxidehuid qua dikte laten herstellen. Dat wordt ook wel het self-healing effect genoemd. M.a.w. er zal in de praktijk een behoorlijk verschil kunnen optreden indien een metaal permanent of intermitterend wordt blootgesteld aan een agressief medium.

Zo maakte ik mee dat een tank van een chroomhoudende nikkellegering aan een agressief anorganisch zuur werd blootgesteld in een temperatuurgebied dat volgens het isocorrosiediagram niet verantwoord was. Bovendien was dit zuur sterk reducerend van karakter. Toch ging dit jarenlang goed omdat het materiaal tussen de batches door zichzelf kon ‘repareren’ dankzij het aanwezige chroom en de omgevingslucht. Toen men het aantal batches ging opvoeren ging het vrij snel verkeerd en ging de tank op de meest gevoelige plekken lekken. Dat betekent vooral in de warmte beïnvloedde zones. Bij het openmaken van de tank werd echter ook duidelijk dat er een behoorlijke algemene aantasting had plaats gevonden. De sterk reducerende werking van het zuur had de chroomoxidehuid laten dissociëren. Men had dus qua aantal batches een kritische grens overschreden waardoor de chroomoxidehuid tussentijds niet meer de kans kreeg zichzelf voldoende te herstellen.

Indien men blijft kiezen voor dit materiaal dan zal het aantal batches of de temperatuur naar beneden moeten. Deze twee zaken zullen de kostprijs laten stijgen en wellicht werkt het proces ook niet meer goed bij die lagere temperatuur. Het beste is dan een materiaal te kiezen dat zijn corrosiebestendigheid niet te danken heeft aan het element chroom. Voorbeelden hiervan zijn Ni-Alloy 400 en B3 die primair ontwikkeld zijn voor sterk reducerende milieus.

Ook blijkt dat zirkonium 702 prima presteert ondanks het feit dat dit reactieve metaal zijn corrosiebestendigheid ook geniet aan een oxidehuid t.w. zirkoniumoxide. Deze is echter zo extreem bestendig dat dergelijke zuren in de meeste gevallen geen enkele kans krijgen deze huid aan te tasten. Dat geldt ook voor temperaturen in de buurt van het kookpunt van dergelijke reagentia.