Blog Frans Vos - Materialen vermaken

Ik zie mijn vader nog zitten op zijn eigenhandig gemaakte krukje achter zijn nog eerst met voetpedaal en later door elektromotor gedreven naaimachine. In zijn blauwe stofjas maakte hij er een hobby van om kledingstukken te vermaken zodat ze een ander pasten of zodat ze na herstel weer voldoende toonbaar waren. Het was een machtig, bijwijlen een vermakelijk zicht.

Door: Frans Vos - Materials Consult bv

Mijn vader was op zijn eentje de repair shop van het gezin. Niet alleen vermaakte hij kleding tot een opnieuw draagbaar geheel, maar was hij ook de klusjesman van dienst voor herstellingen allerhande, het opnieuw aan de praat krijgen van de vaatwasmachine inbegrepen. Er is echter één maaktechniek die hij niet beheerste: Lassen. Voor laswerkzaamheden was er “Paul”. Paul woonde enkele huizen verder en had een eigen ateliertje waar hij voor Jan en alleman allerhande metaalverwerkende activiteiten ontplooide, gaande van in zijn ogen ‘eenvoudige’ lasherstellingen aan fietskaders en ploegen tot het lassen van volledig nieuwe tafelframes; in een uitzonderlijk moment ontsproot zelfs een fraaie smeedijzeren poort uit zijn handige handen. Terwijl Paul maakte en vermaakte, ontsnapte er ook wel eens een deuntje uit zijn mond dat, als het niet werd overstemd door lastoorts of hamer en aambeeld, de passant tot jolijt vermaakte.

Vermaken dekt inderdaad vele ladingen

Vanuit technisch oogpunt zijn we bij vele maakprocessen in wezen aan het vermaken. Als we in een vlakke metaalplaat gaten ponsen, ze daarna plooien en vervolgens verwerken in een gelaste constructie heeft de vlakke metaalplaat als zodanig al verschillende ‘vermaak’processen doorlopen alvorens ze deel uitmaakt van de constructie. Voor de zaken die we visueel kunnen waarnemen, lijkt dat duidelijk. Zo is ‘omvormen’ één van de vele betekenissen die op het wereldwijde web aan het woord vermaken worden toegedicht en door de vlakke plaat tot een nieuwe vorm te plooien is ‘omvormen’ net dat wat je hebt gedaan. Door het gaten ponsen is de plaat dan weer ‘anders gemaakt’, nog zo een betekenis die aan vermaken wordt gegeven. En door het lassend ‘samenbouwen’ van de plaat in een grotere constructie heb je volgens menigeen de plaat nogmaals ‘vermaakt’. Hoezo? Na het ponsen en plooien is de plaat bij het in-de-constructie-lassen toch niet meer van dimensie of vorm veranderd? Door haar opname in de grotere constructie staat de plaat echter niet meer op zich, is zij geen alleenstaand object meer, maar maakt zij deel uit van de constructie en is zij daardoor voor het oog ‘vermaakt’ tot slechts één van de onderdelen van het grotere geheel.

Menigeen zal bij de voorgaande zin eerder aan woordenspielerei en filosofische overdrive denken, maar ook technisch gesproken is de plaat bij het inlassen wel degelijk veranderd. Op macroscopisch niveau is de plaat onder invloed van het lasproces immers onderhevig geweest aan krimp, waardoor spanningen en vervormingen kunnen zijn geïnduceerd. Zelfs al is er visueel geen sprake van krimpvervormingen, dan zijn er gegarandeerd wel krimpspanningen in de plaat aanwezig en spanningen brengen niet alleen een wijziging van het mechanisch gedrag, maar ook een verhoogd risico op scheurvorming met zich mee. Er mag daarbij niet uit het oog worden verloren dat krimpspanningen zich daarbij niet noodzakelijk in de laszone (alleen) kunnen manifesteren, maar ook ver buiten de laszones. En met het woord ‘laszone’ zijn we dan in de voor het oog onzichtbare wereld van door het lassen geïnduceerde veranderingsprocessen aangekomen: Die van de microstructurele wereld. Ik hanteer daarbij bewust de term las‘zone’ omdat die bestaat uit veel meer dan de (veelal) visueel zichtbare lasnaad alleen. De lasnaad is op zich de veruiterlijking van de metaalzones die bij het lassen zijn versmolten – al dan niet gecombineerd met een lastoevoegmateriaal – en terug zijn gestold. Naast de lasnaad bevinden zich echter ook de zogenaamde ‘warmte-beïnvloede zones (WBZ)’. In deze WBZ’s zijn de basismetalen weliswaar niet gesmolten geweest tijdens het lassen, maar onder invloed van de lashitte hebben zij wel een verandering op microscopisch niveau ondergaan. De laszone omvat dus de lasnaad en de ‘volledige’ WBZ’s.

Waarom ik hier ‘volledige’ benadruk? Dat is om u bewust te maken van één van de grotere misvattingen die ik regelmatig tegenkom in de hoofden van – zelfs las-ervaren – gesprekspartners: Naast de algemeen gekende, dankzij etsen en microscopie zichtbaar te maken WBZ, bevat een WBZ ook een gebied dat met de beste wil van de wereld niet via etsen en microscopie kan worden gevisualiseerd: de onzichtbare WBZ. Dat de zogenaamde ‘zichtbare WBZ’ te visualiseren is, is te danken aan het feit dat zich in deze zone onder invloed van de lashitte microstructurele, via etsen en microscopie te visualiseren wijzigingen hebben voorgedaan. Welke wijzigingen het betreft, is daarbij onder andere afhankelijk van de afstand tot de centerlijn van de lasnaad. Hoe verder van de centerlijn verwijderd, hoe lager immers de hoogste temperatuur waaraan het metaal werd blootgesteld; bovendien is de (variatie in) afkoelsnelheid na het lassen eveneens gerelateerd aan de afstand tot de centerlijn van de lasnaad.

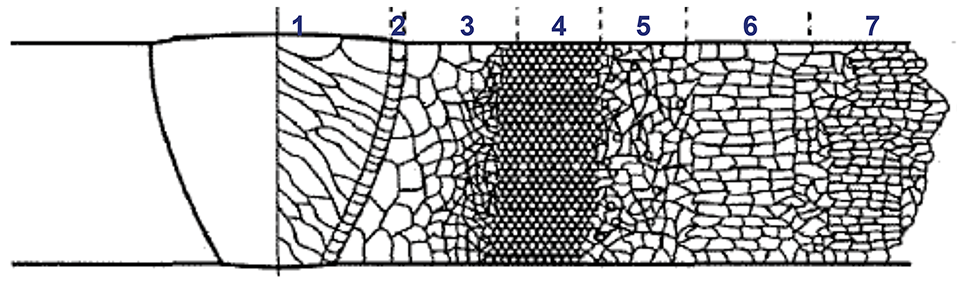

Welke wijzigingen zich op iedere WBZ-positie voordoen is dan uiteraard ook nog afhankelijk van de metaallegering zelf, van de gehanteerde lasprocedure (die onder andere de temperaturen en afkoelsnelheden tijdens het lassen bepaalt), of er na het lassen al dan niet wordt gebruik gemaakt van geforceerde koeling enz. Wat betreft de microstructurele wijzigingen die optreden, kan een zichtbare (lees ‘visualiseerbare’) WBZ op zich nog in een aantal subzones worden ingedeeld, waarbij het onderstaande plaatje een algemeen overzicht van de betreffende zones geeft. Nummer 1 betreft de zone van het lasmetaal, nummer 2 is de overgangszone (een zeer dun laagje gesmolten en terug gestold basismetaal dat niet werd vermengd met lastoevoegmateriaal), nummers 3 tot en met 6 vormen samen de zichtbare WBZ en nr. 7 betreft tot slot de onzichtbare WBZ, gevolgd door basismateriaal dat niet door de lashitte werd beïnvloed. Of en in welke breedte ieder van deze subzones na lassen aanwezig is, is ook hier weer afhankelijk van verschillende lasparameters. U vermaken met alle wetenswaardigheden ter zake, zou mij hier echter veel te ver leiden. Binnen het bestek van dit artikel zal ik u enkel kort de grote verschillen tussen de verschillende WBZ-zones schetsen, waarbij ik klassieke koolstofstalen als voorbeeld gebruik:

• De grofkorrelige (nummer 3) en de fijnkorrelige (nummer 4) subzones zijn gelegen in het WBZ-gebied dat onder invloed van de lashitte volledig is geherkristalliseerd, bij opwarming eerst tot austeniet en bij afkoeling weer tot de gekende perliet-ferriet structuur. De perliet-ferriet verhouding/morfologie en de cementiet-ferriet verhouding/morfologie binnen het perliet zullen in deze WBZ-subzones echter (sterk) verschillen van de verhoudingen/morfologieën in het basismateriaal, en dit op zich variërend afhankelijk van de afstand tot de centerlijn van de las.

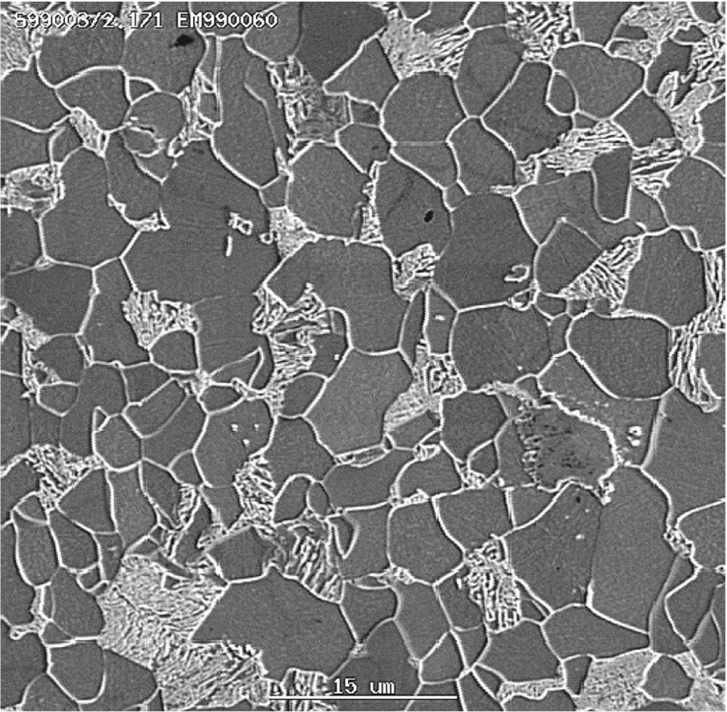

Dat daarbij nog onderscheid wordt gemaakt tussen de ‘grofkorrelige’ en de ‘fijnkorrelige’ zone heeft te maken met de mate van het optreden van korrelgroei, waarbij het gebied het dichtste tegen de overgangszone aan de hoogste mate van korrelgroei onderhevig is. De grens tussen ‘grofkorrelig’ en ‘fijnkorrelig’ is echter eerder een overgangsgebied dan wel een exacte lijn, maar alleszins dient er over te worden gewaakt dat de korrelgroei in de grofkorrelige zone beperkt blijft om een mechanische verzwakking in deze zone te vermijden.

• De gedeeltelijk getransformeerde WBZ-subzone (nummer 5) vormt een overgangsgebied tussen materiaal dat onder invloed van de lashitte volledig is geherkristalliseerd (nummers 3 en 4, zoals beschreven in voorgaande alinea) en de WBZ-subzones waar de lashitte onvoldoende was om de herkristallisatie te initiëren (nummers 6 en 7, beschreven in de volgende alinea’s).

In de gedeeltelijk getransformeerde subzone is een gedeelte van het oorspronkelijk basismateriaal geherkristalliseerd en werden in die gebieden nieuwe korrels gevormd, terwijl het andere gedeelte van het oorspronkelijke basismateriaal niet is geherkristalliseerd; in deze niet-geherkristalliseerde korrels kunnen echter wel nog veranderingen zijn opgetreden zoals deze hierna nog worden beschreven. De verhouding van geherkristalliseerd materiaal ten opzichte van niet-geherkristalliseerd materiaal neemt in de gedeeltelijke getransformeerde subzone daarbij nog af met de afstand tot de centerlijn van de las. Wat betreft het niet-geherkristalliseerde materiaal in de gedeeltelijk getransformeerde subzone is voor klassieke koolstofstalen veelal ook sprake van een wijziging van de verhoudingen en morfologieën tussen ferriet en perliet enerzijds en tussen het cementiet en het ferriet binnen het perliet anderzijds. Als het klassiek lamellair perliet betreft, zal het perliet in de gedeeltelijk getransformeerde subzone onder andere worden gekenmerkt door een globularisatie van de cementietlamellen, om maar één voorbeeld te noemen.

- In de ontlaat-subzone van de ‘zichtbare’ WBZ (subzone nummer 6) heeft er geen herkristallisatie plaatsgevonden, maar hebben zich nog wel in die mate microstructurele veranderingen voorgedaan dat zij door middel van etsen en microscopie kunnen worden gevisualiseerd. ‘Ontlaten’ is een term die vooral wordt gebruikt om aan te geven dat er zich op submicroscopisch niveau, i.e. binnen de korrels en aan de korrelgrenzen nog herschikkingsprocessen voordoen om spanningen af te bouwen, waarbij de hitte deze processen vergemakkelijkt. De meest gevorderde staat van ontlaten resulteert daarbij in de creatie van zogenaamde ‘subkorrelgrenzen’, die dan veelal nog via microscopie kunnen worden gevisualiseerd. Wat betreft klassieke koolstofstalen is in de ‘zichtbare’ WBZ-ontlaatzone soms ook nog sprake van een beperkte wijziging in de cementietmorfologie binnen de perlietfase, een wijziging die veelal ook nog visualiseerbaar is.

- Ook in de onzichtbare WBZ-subzone (nummer 7) zijn nog ontlaatprocessen actief geweest, maar gezien de lagere temperatuur in vergelijking tot de zichtbare ontlaat-subzone (nummer 6) heeft het ontlaten in de onzichtbare WBZ niet meer tot de creatie van subkorrelgrenzen of via etsen en microscopie visualiseerbare microstructurele wijzigingen geleid.

Het is deze zone waarvan doorgaans te weinig wordt beseft dat zij wel degelijk nog aanwezig is. Is dit relevant vanuit praktisch standpunt? Buurman Paul zou er zich alleszins niets van aantrekken; hij had hoogstwaarschijnlijk zelfs geen enkel idee van al die subzones binnen de WBZ. Maar er is toch wel degelijk een praktisch belang te onderkennen. ‘Ontlaten’ impliceert immers een spanningsverlaging, dus een sterkteverlaging. De invloed van het lassen op de sterktevariatie in de laszone gaat dus verder dan de som van de breedtes van het lasmetaal, de overgangszone en de zichtbare WBZ samen. Voorgaande betreft een beschrijving voor klassieke koolstofstaalsoorten. De aard en breedte van de verschillende WBZ-subzones verschilt van metaallegering tot metaallegering en is afhankelijk van de gehanteerde lasparameters, maar allen hebben zij één ding gemeenschappelijk: de structuren, het spanningsniveau en de daarmee gepaard gaande mechanische eigenschappen verschillen in functie van de afstand tot de centerlijn van de las en verschillen van deze van de gelaste basismaterialen. Wat in voorgaande is beschreven voor klassiek lassen, geldt uiteraard evenzeer voor herstellassen; nog zo een term die onder het woord ‘vermaken’ te vatten is.

Als het herstellassen van een gelaste zone betreft en als de te herstellen oorspronkelijke laszone niet inclusief zijn ‘volledige’ WBZ wordt weggeslepen voorafgaand aan het herstellassen, kan de situatie bijzonder complex worden. Bij het herstellassen krijgen we dan het ‘WBZ op WBZ’ effect. De gedeeltes van de oorspronkelijke WBZ die niet vooraf werden weggeslepen, gaan bij herstellassen gelijkaardige processen ondergaan als deze die hiervoor voor een klassieke las werden beschreven. Aangezien het uitgangsmateriaal in de oorspronkelijke WBZ qua structuur verschillend is in vergelijking tot het basismateriaal, kan dit na herstellassen echter tot soms vervelende effecten leiden. Niet alleen vergroot in vele gevallen de volledige WBZ-zone, maar bijvoorbeeld wat betreft klassieke staalsoorten kan de korrelgrootte in de dubbel geherkristalliseerde WBZ-subzones van de herstellas soms nog aanzienlijk hoger liggen dan de enkelvoudig geherkristalliseerde subzones in de oorspronkelijke las, met in vele gevallen een verzwakking na herstellassen tot gevolg. Mijn raad:

Ook voor een herstellas is een lasprocedure en bijhorende laskwalificatie nodig en herstellassen in een reeds eerder geherstellaste laszone is sowieso uit den boze.

En zo zie je maar hoe ‘vermaken’ niet alleen een verandering van dimensies en vorm impliceert, maar bij het lassen evenzeer veranderingen in een voor het oog niet waarneembare wereld met zich meebrengt. En misschien is het de trouwe lezer van ALURVS-magazine niet ontgaan: Ook koudplooien op zich leidt tot microstructurele veranderingen die spanningsniveau’s bepalen. U was nog niet op de hoogte of uw geheugen vraagt een kleine opfrissing? Dan nodig ik u graag uit om "De krachtlijnen van het plooibeleid” te lezen want dan komt u ook meer te weten over de effecten van plooien als (ver)maakproces. En zo komt aan het maken en vermaken van dit artikel bijna een einde. Ik kan u echter niet verlaten zonder nog even hulde te brengen aan die ene man die mee een deel van mijn jeugdige leven bepaalde en mij niet alleen met zijn geneurie en gezang vermaakte. ‘Ja, manneke’, zou buurman Paul mompelen als ik hem met al die microstructurele lasterminologie zou komen bestoken.

Een monkellachje zou zijn gezicht versieren terwijl hij wat in het ene oor binnen ging langs het andere oor zou laten verdwijnen. Grote betogen over lasstructuren, spanningen en kwaliteit zou hij minzaam hebben aangehoord zonder er zich druk over te maken. Paul was een man van de praktijk. Het geleverde werk was altijd netjes afgewerkt en nooit heb ik mijn vader of iemand anders over Paul’s onfeilbare werk horen klagen. Paul was kwaliteit en straalde dat ook uit. Met veel liefde voor zijn métier en voor zijn buren waren de ‘mennekes’ en ‘meskes’ uit de buurt altijd welkom om in zijn atelier een kijkje te komen nemen, ook als hij laste en smeedde; ‘afstand houden’ werd ook in mijn kinderjaren al aanbevolen. Het is in Paul’s atelier dat die ene door vonken omgeven magie gebeurde: de magie van het maken en vermaken van metalen onderdelen en constructies … en van jeugdige geesten. Als ik er zo op terugdenk, is het misschien wel buurman Paul’s verdienste dat ik in de wereld van het lassen ben terecht gekomen, door zijn passie voor het vormen en lassen van metalen als nalatenschap aan mij en verschillende andere kinderen uit de buurt te vermaken.