Aluminium extrusieprofielen Deel 1

De invloed van extrusienaden

KLIK HIER VOOR DEEL 2

In aluminiumextrusie worden profielen gevormd. Het proces bestaat uit het persen van een voorverwarmd blok aluminium door een opening in een persgereedschap. Elk profiel vereist een specifiek gereedschap, de extrusiematrijs. Door de hoge temperatuur wordt het aluminium kneedbaar, zonder dat het smelt. Onder invloed van de hoge kracht van de extrusiepers vervormt het aluminium en neemt het de vorm aan van de opening in de matrijs. Met deze techniek kunnen zowel volprofielen als holprofielen worden geproduceerd. In volprofielen is de volledige buitencontour van het profiel gevuld. In holle profielen, zitten er een of meer interne holtes die omsloten worden door het aluminium. Door de specifieke kenmerken van het extrusiegereedschap en het cyclische karakter van het extrusieproces ontstaan er in het profiel extrusienaden. Deze overgangen in de metaalstructuur kunnen een belangrijke invloed hebben op de prestaties van het profiel. In dit artikel wordt ingegaan op het ontstaan van extrusienaden en de invloed van extrusienaden op de eigenschappen van profielen. Als eerste worden de dwarsnaden besproken, die in alle profielen ontstaan als er meerdere billets worden verwerkt. Aansluitend worden langsnaden besproken. Deze ontstaan in profielen die worden gevormd met behulp van porthole matrijzen, die voornamelijk worden gebruikt voor holle profielen.

Andrew J. den Bakker

Dwarsnaden

Aluminiumextrusie is een cyclisch proces. Een extrusiecyclus begint met het laden van een voorverwarmd werkstuk, de billet, in de container (een dikwandige cilinder waar het aluminium doorheen wordt geperst) en direct hierop aansluitend door de matrijs waar de werkelijke profielvorm ontstaat. De perskracht wordt geleverd door een hydraulisch aangedreven stempel. Als de billet is verwerkt, wordt de stempel teruggetrokken en wordt het restant van de billet met achtergebleven verontreinigingen, de persrest, afgeschaard. Met het laden van een nieuwe billet begint een nieuwe cyclus.

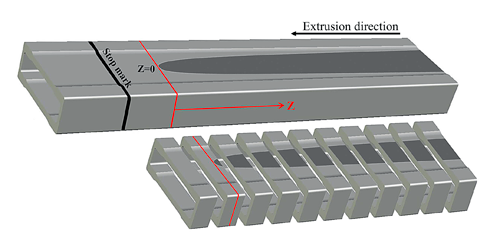

Tussen twee opeenvolgende billets ontstaat een overgangsgebied waar het materiaal van de “nieuwe” billet overvloeit in het materiaal van de "oude" billet. De vorm en lengte van dit overgangsgebied is afhankelijk van de profielvorm en de toegepaste matrijsgeometrie (Figuur 1).

De scheidingsvlakken tussen het oude materiaal en het materiaal van de nieuwe billet in het profiel worden de dwarsnaden genoemd. De eigenschappen van deze dwarsnaden, die het gevolg zijn van het verbinden van geoxideerde en mogelijk vervuilde aluminium oppervlakken, kunnen aanmerkelijk anders zijn dan die van het basismateriaal. Zowel de sterke als de omvormbaarheid kunnen sterk afwijken van het materiaal buiten het overgangsgebied. Voor constructief belaste delen worden deze overgangsgebieden uit het profiel verwijderd en gerecycled.

Het is belangrijk om te weten waar deze overgang start en wanneer de overgang naar het nieuwe materiaal is voltooid. Daarnaast is inzicht in het verloop van de eigenschappen in het overgangsgebied belangrijk, aangezien met deze kennis een goede inschatting kan worden gemaakt over de hoeveelheid te verwijderen materiaal. Het elimineren van te veel materiaal is nadelig voor de efficiency van het extrusieproces. Echter een groter risico ontstaat als er te weinig materiaal wordt verwijderd, waardoor een deel van het overgangsgebied met inferieure eigenschappen in het profiel achterblijft.

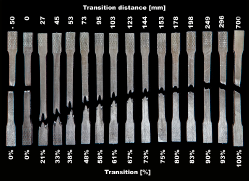

Figuur 1. Het overgangsgebied in een profiel, zichtbaar gemaakt dor het uit elkaar trekken van de blokovergang.

Bepaling van het overgangsgebied

Het vaststellen van de positie en het verloop van het overgangsgebied is mogelijk door het overgangsgebied in het profiel in korte stukken te zagen. De positie van deze stukken in het profiel wordt gerelateerd aan de persstop: een ringvormige aftekening op het profiel die ontstaat door het loslaten van het aluminium van het loopvlak in de matrijs, als het profiel weer in beweging komt na de blokwissel. Dit punt dient als referentie voor de blokovergang.

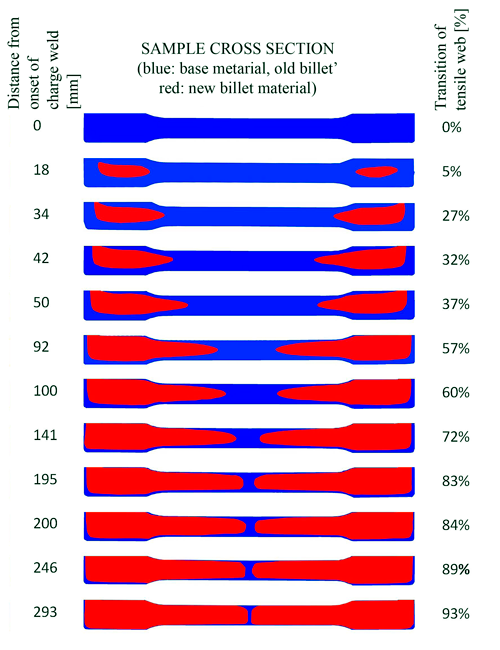

Uit de gezaagde profieldelen worden korte monsters gezaagd die vervolgens worden geëtst, waardoor de overgang goed zichtbaar wordt. Een voorbeeld hiervan is weergegeven in Figuur 2.

Uitgaande van deze methode is een procedure ontwikkeld om het verloop van de blokovergang nauwkeurig te analyseren. Hiertoe wordt uit de geëtste dwarsdoorsnedes middels beeldbewerking de relatieve “vulling” van de profieldoorsnede bepaald, gerelateerd aan de totale dwarsoppervlak van het profiel, Figuur 3.

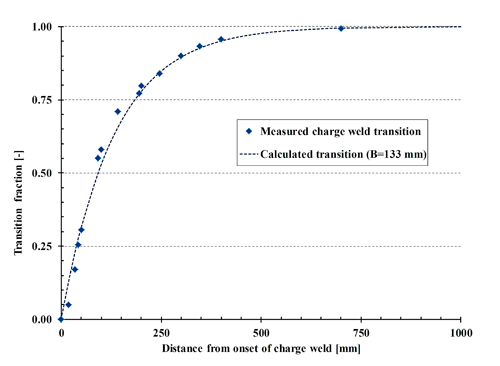

Dit verloop kan vervolgens afgezet worden tegen de afstand gerelateerd aan de persstop. Er ontstaat dan een grafiek waarbij de blokovergang (uitgedrukt in het percentage nieuw materiaal) wordt weergegeven als functie van de profiellengte. Een voorbeeld hiervan is weergegeven in Figuur 4 (in dit voorbeeld is de start van de overgang (bij 0%) als nulpunt gekozen en niet de afstand ten opzichte van de persstop).

Deze resultaten laten zien dat het verloop van de overgang snel begint en dan geleidelijk steeds verder afneemt. Zo is te zien dat na circa 250 mm de overgang al voor 80 % gevorderd is, terwijl een -bij benadering- complete vulling van het profiel (d.w.z. 100 % overgang) pas na 750 mm gerealiseerd is. Uit de analyse van experimentele data is tevens een eenvoudige empirische uitdrukking ontwikkeld waarmee het verloop kan worden berekend.

Figuur 2. Schematische weergave van het bepalen van de blokovergang. De persstop is hier aangegeven met een zwarte lijn (“stop mark”).

Figuur 3. Bepaling van de blokovergang van een gezaagd profiel (links), na selectie van de instroom van het nieuwe materiaal (midden) en na bewerking om de relatieve vulling door het materiaal van de nieuwe billet (rood weergegeven) te kunnen bepalen (rechts).

Deze methodiek is bruikbaar voor elke willekeurige matrijs. Hiervoor moet per matrijs een beperkte set monsters geanalyseerd worden, waarna vervolgens de overgang (de complete kromme, weergegeven door de stippellijn in Figuur 4) gekarakteriseerd kan worden met een eenvoudige empirische formule. Recentelijk is deze methode verder ontwikkeld, waarbij deze overgangen middels computersimulaties kunnen worden benaderd.

De methodieken zijn belangrijk om het exacte verloop van de blokovergang nauwkeurig te bepalen met een beperkte inspanning. Echter, hieruit is vooralsnog niet af te leiden in welke mate eigenschappen in het profiel (en dan met name in het overgangsgebied) kunnen variëren. Van belang is dus ook het verkrijgen van inzicht in de eigenschappen als functie van de positie in de blokovergang.

Dit verloop zal in het volgende deel behandeld worden.

Figuur 4. De blokovergang als functie van de afstand in het profiel.

Eigenschappen in de blokovergang

De dwarsnaden ontstaan uit de contactvlakken tussen het oude billetmateriaal wat nog aanwezig is in de matrijs na het afscharen van de persrest en de nieuwe billet.

Door de natuurlijke oxidatieproces van het aluminium, welke aanzienlijk versterkt wordt door de hoge temperatuur bij het voorverwarmen van de billet, ontstaat er een oxidatielaag op de contactvlakken. Daarnaast kunnen er verontreinigen aanwezig zijn, zoals restanten van smeermiddelen. Deze eigenschappen verhinderen de vorming van een goede verbinding tussen de billets, aangezien er geen metallische hechting kan plaatsvinden. Doordat de hechting tussen geoxideerde vlakken zeer slecht is, zal er op deze plaats een zeer zwakke verbinding zijn. Het gevolg is dat de mechanische eigenschappen van het profiel in dit gedeelte aanzienlijk zullen afwijken van de reguliere eigenschappen elders in de geëxtrudeerde lengte. Door de stroming van het aluminium van billet tot profiel zal het oorspronkelijke contactvlak sterk vervormen. Door het vervormen van het materiaal ter plaatse van het contactvlak zal de brosse oxidehuid in kleine, discrete stukken breken. Tussen deze opgebroken oxidelaag zal het “schone”, onderliggende aluminium van de billets in contact komen en een metallische binding aangaan, met aanzienlijke betere hechtingseigenschappen. Naarmate het aluminium verder vervormt tijdens het doorlopen van het vormingstraject van billet naar profiel, zal de oxidelaag steeds verder worden opgebroken en zal het verbindingsvlak verhoudingsgewijs steeds meer uit metallische verbindingen bestaan ten koste van de niet-gebonden vervuilde gedeeltes en dus zullen de eigenschappen van de overgang toenemen.

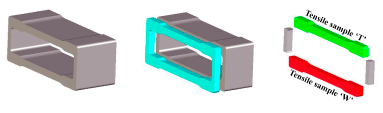

Om het verloop van de eigenschappen vast te stellen is een experimenteel programma uitgevoerd, gebruik makend van een specifiek testprofiel (Figuur 5). De matrijs voor dit profiel is zodanig ontworpen dat uit het profiel een tweetal gepaarde dwarstrekstaven gefabriceerd kunnen worden. In een van deze trekstaven ontwikkelt de blokovergang zich zodanig dat dit (afhankelijk van de positie in de blokovergang) in de meetlengte van de trekstaaf zal bevinden.

Figuur 5. Testprofiel en de hieruit gefabriceerde trekstaven.

Aan de hand van de techniek beschreven in de vorige paragraaf kan de overgang zichtbaar gemaakt worden, gerelateerd aan de afstand in het profiel. Dit is weergegeven in Figuur 6 voor het gedeelte van het profiel waar de trekstaaf is uitgenomen.

Het is duidelijk zichtbaar dat het nieuwe materiaal (rood weergegeven in Figuur 6) vanaf de zijkanten het profiel vult. In het midden van de trekstaaf zal uiteindelijk contact tussen de twee materiaalstromen optreden, waar dan de langsnaad zal worden gevormd. Bij het beproeven van de trekstaven blijkt dat vaak breuk optreedt op het grensvlak tussen het oude en het nieuwe materiaal. Dit is zichtbaar in Figuur 7. Naarmate de blokovergang vordert schuift de breuk steeds meer op naar het midden van de trekstaaf. In de gevallen waar er nog geen blokovergang aanwezig is en als de blokovergang voor een aanzienlijk deel heeft plaatsgevonden, treedt breuk op in het midden van de staven. Bij gedetailleerde inspectie van de gebroken staven blijkt verder dat de vorm van het breukvlak sterk overeenkomt met het vloeipatroon in de blokovergang; in de staven zonder blokovergang (of waar de blokovergang bijna volledig heeft plaatsgevonden) is het beukvlak gelijk aan dat van een reguliere trekstaaf, met een aanzienlijke mate van insnoering.

Figuur 6. Blokovergangsgebied als functie van de afstand in trekstaven uit het testprofiel. Aan de linkerzijde is de afstand gerelateerd aan het begin van de blokovergang weergegeven, recht is de vulling van de profieldoorsnede met nieuw materiaal getoond (als percentage van de doorsnede van het profielsegment).

Figuur 7. Weergave van de gebroken trekstaven uit het blokovergangsgebied.

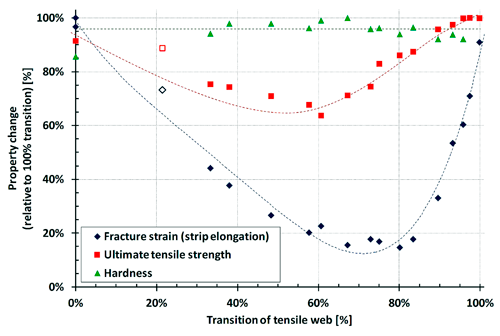

De uitkomsten van de trekproeven staan weergegeven in Figuur 8. Hier zijn twee karakteristieke grootheden van de trekproef, de treksterkte en de breukrek, afgezet tegen het verloop van de blokovergang (weer uitgedrukt als percentage nieuw materiaal dat de profieldwarsdoorsnede vult). De karakteristieke grootheden zijn geschaald naar de maximale gemeten waarde. Ter aanvulling is ook de hardheidswaarde getoond. De grafiek laat zien dat zowel de treksterkte als de breukrek afnemen tot een minimumwaarde, om vervolgens weer in waarde toe te nemen tot de oorspronkelijke waarden, wanneer de blokovergang bijna voltooid is.

Figuur 8. Mechanische waarden in het blokovergangsgebied.

Het is duidelijk dat er een aanzienlijk effect is van de blokovergang op de eigenschappen van het profiel. De treksterkte neemt met ca. 35% af bij een waarde van de blokovergang van 60%. Een veel groter effect is er voor de ductiliteit, weergegeven door de breukrek. Er treedt een terugval op van 90%, bij een blokovergang van 70%. De hardheid blijft min of meer constant op hetzelfde niveau, onafhankelijk van de blokovergang. Dit betekent dan er geen afwijking is opgetreden in de thermomechanische procesroute. De verandering in de treksterkte en de breukrek zijn dus alleen veroorzaakt door de blokovergang.

Het verloop van de eigenschappen is te verklaren uit de balans tussen de “goede” eigenschappen van het materiaal waar de blokovergang nog niet is opgetreden en de lage waardes in het materiaal met de blokovergang. Initieel is er in de dwarsdoorsnede een blokovergang met een relatief klein grensvlak met een zeer slechte binding (omdat het grensvlak nog weinig uitgerekt is), omgeven door relatief groot aandeel “goed” materiaal. Het gevolg is dat de trekstaaf nog redelijke eigenschappen heeft. Naarmate de blokovergang vordert neemt het aandeel goed materiaal af ten koste van het grensvlak met de blokovergang, waardoor de eigenschappen verder afnemen, tot op een minimumniveau. Bij het voortschrijden van de blokovergang neemt door de toenemende vervorming van het grensvlak de kwaliteit van de binding toe, met als gevolg weer een toename van de mechanische waarden.

Uit het bovenstaande blijkt dat de blokovergang een belangrijke invloed heeft op de prestaties van het profiel. De combinatie van een teruggang in sterkte, gekoppeld aan een zeer sterkte reductie van de breukrek is een zeer risicovolle situatie. Bij een kleine overbelasting van het profiel zal de toegestane treksterkte overschreden worden en zal plastische vervorming optreden. Echter door de aanzienlijke achteruitgang van de ductiliteit zal breuk snel kunnen optreden, met mogelijk zeer ernstige gevolgen, vooral bij constructieve toepassingen. Aangezien de breukrek pas na ca. 90% voltooiing van de blokovergang weer op een acceptabel niveau is hersteld, is het belangrijk dat de overgang in voldoende mate uit de geëxtrudeerde lengte wordt verwijderd.

Langsnaden

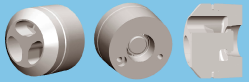

Voor de productie van holle profielen worden meestal porthole matrijzen toegepast. In deze matrijzen worden de holtes in het profiel gevormd door kernen in de matrijs; het aantal holtes in het profiel correspondeert met het aantal kernen in de matrijs. De kern in een porthole matrijs vormt een integraal, vast deel van het extrusiegereedschap en wordt middels bruggen gepositioneerd in de matrijsopening (Figuur 9). Tijdens extrusie vloeit het aluminium om de bruggen heen en komt vervolgens weer samen om als één volledig profiel de matrijs te verlaten. Bij het samenvloeien vormt zich een langsnaad over de gehele lengte van het profiel (Figuur 10). Aangezien dit proces optreedt bij elke brug in de matrijs is het aantal langsnaden in de profieldoorsnede gelijk aan het aantal bruggen in de matrijs. Langsnaden van een goede kwaliteit bezitten eigenschappen die vergelijkbaar zijn met het basismateriaal, hetgeen van belang is bij mechanisch belaste constructies, of in gevallen waarbij extrusieprofielen aanvullende omvormbewerkingen ondergaan, zoals bijvoorbeeld buigen of hydrovormen. Ook kunnen langsnaden zich manifesteren als aftekeningen op het profieloppervlak als het materiaal geanodiseerd wordt. Een goede kwaliteit van de langsnaad is van wezenlijk belang, omdat langsnaden aanwezig zijn over de volle lengte van het profiel. In tegenstelling tot de in het vorige deel behandelde dwarsnaden kunnen langsnaden niet verwijderd worden.

Het is dus van belang ervoor te zorgen dat de eigenschappen van de langsnaad vergelijkbaar zijn met die van de rest van het profiel. Hiervoor dienen matrijsontwerp, procesinstellingen en de legering goed op elkaar afgestemd te worden. Indien een van de parameters onvoldoende wordt beheerst, kunnen de eigenschappen van langsnaden hierdoor sterk beïnvloed worden. Om de kwaliteit zeker te stellen worden proefextrusies uitgevoerd. De extrusieprofielen worden visueel en mechanisch getest, waarna blijkt of de parameters zodanig zijn dat goede langsnaden zijn gevormd. Dit proces is ingrijpend en tijdrovend. Hoewel er al empirische kennis over extrusienaden bestaat is er door de auteur een wetenschappelijk onderzoeksproject uitgevoerd om het fundamentele vormingsproces van langsnaden te onderzoeken. De opgedane kennis kan aangewend worden om de problemen met extrusienaden vooraf te onderkennen en maatregelen te nemen om kwaliteitsproblemen te voorkomen.

Figuur 9. Opbouw van een matrijs voor extrusie van een buisprofiel. De kern wordt door drie bruggen gepositioneerd. Links invoerzijde van de matrijs; midden: uitvoerzijde van de matrijs; rechts: doorsnede door de matrijs.

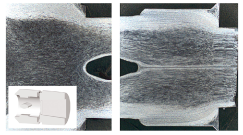

Figuur 10. Het ontstaan van een langsnaad als gevolg van de centrale brug (de stromingsrichting is hier van links naar rechts).

Initieel is een inventarisatie gemaakt van voorgaande onderzoeken op het gebied van langsnaden in extrusie. Uit dit onderzoek valt te concluderen dat er veel aandacht is besteed aan het mechanische aspect van de vorming van langsnaden. Zo zijn er – veelal door middel van computersimulaties– analyses uitgevoerd betreffende de relatie tussen de druk op het verbindingsvlak waar de langsnaad zich vormt en de mechanische eigenschappen van de langsnaad. Op basis van deze analyses zijn er verschillende criteria voor de kwaliteit van extrusienaded ontwikkeld. In het algemeen zijn deze criteria gebaseerd op de verhouding tussen de druk op het materiaal ter plaatse van het contactvlak en de vloeispanning van het aluminium in de matrijs. Omdat deze criteria in de meeste gevallen het resultaat zijn van een beperkte set experimenten, uitgevoerd met één legering, zijn deze criteria niet algemeen toepasbaar. In het onderstaande stuk worden enkele resultaten van experimenteel uitgevoerd onderzoek besproken, gericht op het vaststellen van de invloed van matrijsgeometrie en legeringstype op de prestaties van de langsnaad. Als eerste wordt in de navolgende paragraaf de invloed van de legering besproken. Aansluitend wordt de invloed van de matrijsgeometrie toegelicht.