Explosief gecladde verbindingselementen

Dit artikel handelt over explosief gecladde verbindingselementen t.b.v. de aluminiumindustrie die ook wel ETJ's (Electrical Transition Joints) worden genoemd. Hoofdzakelijk komen de claddings ter sprake die voor de anodehangers worden gebruikt omdat deze steeds zwaarder thermisch belast worden vanwege de steeds hogere eisen die men stelt t.a.v. een grotere aluminiumproductie. Voordat op bovengenoemde materie wordt ingegaan volgt eerst een kort overzicht hoe aluminium wordt gemaakt.

De elektrolyse van aluminium

Aluminium is een metaal dat met het elektrolyseproces gewonnen wordt vanuit alumina dat op zijn beurt gewonnen wordt uit bauxiet. Bauxiet is een mineraal dat bestaat uit de elementen aluminium, zuurstof en waterstof en kan worden vastgesteld met de formule Al2O3.nH2O. De belangrijkste component is alumina (Al2O3) en dat wordt onttrokken door bauxiet op te lossen in een sodahoudende oplossing die vervolgens wordt verhit. Alumina bestaat uit kristallen die verhit worden om het resterende water uit te drijven. Hierna blijft er een witte zandachtige substantie over t.w. zuiver aluminiumoxide dat ook wel aluinaarde wordt genoemd. Dit materiaal wordt voor 90% gebruikt om het metaal aluminium te vormen. De resterende 10% wordt voornamelijk toegepast t.b.v. de glasindustrie. De laatste stap bestaat uit het scheiden van aluminium en zuurstof m.b.v. elektrolyse. Om het aluminium uit het aluminiumoxide vrij te krijgen is veel energie nodig namelijk 155 MJ per kilogram (ter vergelijking: voor de productie van één kilogram ijzer 30 MJ nodig). Na dissociatie ontstaat een metaal wat Al99,9 genoemd wordt en dat is dus nagenoeg zuiver aluminium.

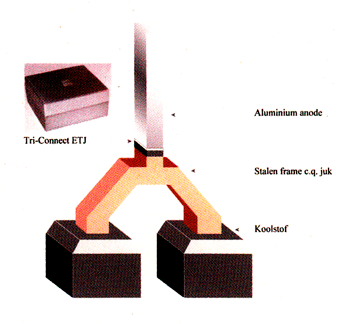

Vier ton bauxiet geeft ongeveer twee ton aluminiumoxide waaruit vervolgens een ton aluminium kan worden gemaakt. Bovenin het elektrolysebad worden koolstofanoden geplaatst waardoor een hoge elektrische stroom wordt geleid. Een anode is een relatief groot gecalcineerd koolstofblok en het gewicht kan soms oplópen tot wel 1000 kg. In deze blokken wordt een stalen frame geplaatst die de elektrische stroom toevoert. Dit frame wordt dan aan de aluminiumanode verbonden m.b.v. een cladding (zie afbeelding 1) en de temperatuur gaat tijdens de elektrolyse zo hoog oplopen dat het onmogelijk is om dit stalen frame te vervangen door aluminium want dat zou immers bezwijken.

Voor de productie van een ton aluminium is circa 500 kg anodemateriaal nodig. Door de toevoer van elektriciteit ondergaan het aluminiumoxide en de koolstofanoden een chemische reactie volgens de formule 2Al2O3 + 3C + e -->+ 4Al + 3CO2. Het aluminium komt hierdoor vrij en stroomt als vloeibaar metaal in een speciaal vat om daarna verder verwerkt te worden tot halffabrikaat. Ook blijven er slakken als restant over en het anodemateriaal wordt bij dit proces voor het grootste deel verbruikt.

Afbeelding 1 Een voorbeeld van een anodestang voorzien van een cladverbinding.

De elektrolysecel

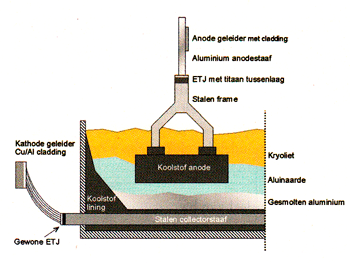

Het productieproces om aluminium te maken is een continu proces dat gebaseerd is op de werking van een elektrolysecel. De elektrolyse wordt mogelijk gemaakt door een hoge stroomsterkte van circa 120.000 ampère en een laag spanningsniveau van circa 4,8 volt onder een bad van vloeibaar kryoliet en bij een hoge temperatuur van ruim 900°C. Het vloeibare aluminium wordt via een onderdruksysteem uit de cel gezogen. Om hoge elektrische weerstanden c.q. verliezen te voorkomen heeft een elektrolysecel diverse claddings die veelal m.b.v. het explosieve lasproces tot stand worden gebracht (zie afbeelding 2).

Afbeelding 2 Schematische voorstelling van een elektrolysecel om aluminium te vervaardigen.

Claddings

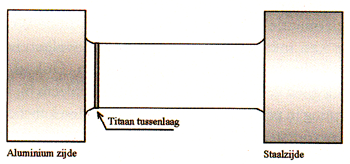

Naast aluminium/koper claddings is het meest kritische deel de cladding die gebruikt wordt voor de anodehanger c.q. anodestang omdat deze in de praktijk door het reductieproces bijzonder heet wordt én steeds heter wordt door de toenemende stroomsterkte wat weer een gevolg is van een groter gewenste aluminium opbrengst. Daarom zijn er door de jaren heen steeds betere claddings ontwikkeld die deze temperaturen kunnen weerstaan en een goed voorbeeld op dit gebied is de Tri-Connect met titaan tussenlaag als opvolger van de Bi-Connect. Bi-Connect kan overigens nog steeds prima functioneren aan de kathodekant (zie

afbeelding 2).

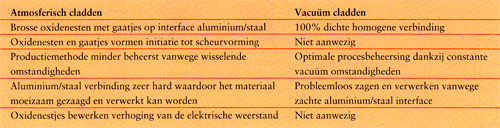

Bi-Connect is een element dat bestaat uit een metallische verbinding tussen commercieel zuiver aluminium en koolstofstaal terwijl Tri-Connect uit dezelfde metalen is opgebouwd echter met een tussenlaag van het relatief zachte titaan grade 1. In tabel 1 is een overzicht gegeven van de chemische analyse van de gebruikte materialen. Smelterijen die aluminium vervaardigen m.b.v. elektrolyse gebruiken dus gecladde verbindingselementen met als doel om aluminium anodes aan stalen frames te lassen opdat een lage elektrische weerstand wordt bewerkstelligd (zie afbeelding 1). Verouderde methodes zoals bout/moer en gegoten verbindingen en zelfs ook wrijvingslassen zijn tegenwoordig nagenoeg geheel uit de gratie gevallen omdat de relatief hoge overgangsweerstand en brosse overgangen tot slechte rendementen en een korte levensduur leiden. Bovendien wordt de elektrische weerstand van boutverbindingen na verloop van tijd steeds slechter vanwege het verder verdikken van de oxidehuid door corrosie en afvonken. Bi-Connect en Tri-Connect elementen worden meestal vervaardigd m.b.v. het explosieve lasproces dat in de regel in de open lucht op afgelegen plekken plaatsvindt. Explosief lassen is in feite kouddruklassen en onderzoek heeft uitgewezen dat de verbindingen hoogwaardiger worden indien dit in een vacuüm conditie plaatsvindt. De reden moet primair gevonden worden in het feit dat men de lucht tussen de te cladden platen niet hoeft te verwijderen waardoor men met minder springstoffen perfecte verbindingen kan maken. Omdat dit in de praktijk vaak moeilijk te realiseren valt, is er op dit moment maar één bedrijf ter wereld die dit vacuüm doet en dat is Shockwave Metalworking Technologies B.V. in Holland.

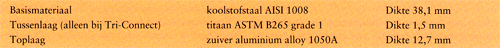

Tabel1 De gebruikte materialen t.b.v. Bi-Connect en Tri-Connect.

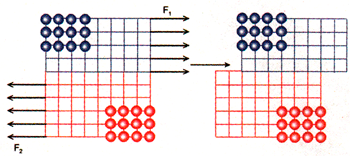

Het explosief cladden

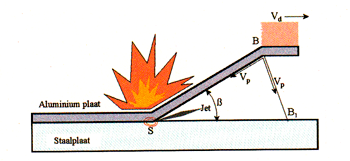

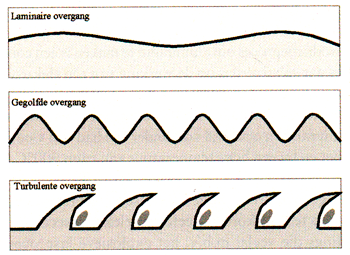

Om in het kort een redelijke voorstelling te krijgen wat er precies gebeurt tijdens het explosieve lasproces kan men zich dit grafisch voorstellen zoals dat te zien is in afbeelding 3. Tussen twee of drie te cladden platen worden m.b.v. afstandhouders de te cladden platen op een empirisch bepaalde afstand gebracht waardoor de bovenplaat tijdens de explosie in een enorme versnelling wordt gebracht. De snelheid Vp is afhankelijk van de brisantbeid van het explosief en van de massa van de bovenplaat en de hoeveelheid explosieven. In het botsingpuntS wordt tijdens de explosie een extreme hoge druk verkregen waardoor de metaaloppervlakken plaatselijk superplastisch worden zodat de schokgolf de oxidehuiden in een extreem korte tijd zal breken. Deze gebroken oxiden worden samen met de lucht voor het detonatiefront uitgedreven in een zogenaamde jet dat ook wel materiestroom wordt genoemd. Het resultaat is dan dat twee maagdelijke oppervlakken met grote krachten tegen elkaar aan worden gedrukt waardoor de atomen van de afzonderlijke metalen in elkaars beïnvloedingssfeer komen. Op deze wijze ontstaat er per definitie een hechte atomaire metaalbinding tussen bijvoorbeeld aluminium en staal. Omdat de metalen een metaalbinding vormen kunnen de elektronen zich vrij verplaatsen van het ene metaalatoom naar het andere waardoor er bij een elektrische stroom geen overgangsweerstand zal ontstaan. Dit maakt zo'n element zo interessant voor de elektrolyseindustrie. Uiteraard houdt men wel de specifieke inwendige elektrische weerstand van de afzonderlijke metalen maar dat zal verder voor zich spreken. Na het cladden wordt de plaat gericht en in blokken gezaagd die dan als verbindingselement zullen fungeren tussen staal en aluminium.

Afbeelding 3 Schematische voorstelling explosief lasproces.

Atmosferisch of vacuüm plateren

Hoewel in de regel dit proces zich afspeelt in de open lucht op afgelegen gebieden is er dus slechts één bedrijf in de wereld die dit proces vacuüm laat geschieden. Hoewel atmosferisch cladden een goed proces is, blijken er toch significante voordelen te zijn om dit proces vacuüm te laten plaatsvinden. Afgezien dat het vacuümproces nauwelijks geluidsoverlast geeft, is het grootste voordeel dat men geen lucht hoeft te verwijderen die met atmosferisch cladden met de jetstream verdwijnt. Daarom kunnen er bij vacuüm cladden veel minder brisante explosieven gebruikt worden en dat leidt er weer toe dat de gegolfde overgang tussen aluminium en staal niet grof en turbulent is en vaak ook niet zichtbaar omdat we hier van doen hebben met een laminaire overgang (zie afbeelding 4 ). Bij een turbulente grove golf zullen wegspuitende oxiden uit de materiestroom gedeeltelijk ingevangen worden waardoor in het golfpatroon poreuze plekjes zichtbaar zijn die in feite voor het grootste deel ongewenste oxidenestjes zijn. Wordt een dergelijk product op de overgang aluminiurn/ staal 90° omgebogen dan zal men zien dat er een geringe scheurvorming op die plekjes wordt geïnitieerd. Bij het vacuüm cladden heeft men daar geen last van. Ook zal het duidelijk zijn dat dergelijke oxidenestjes geen goed doen aan de uiteindelijke elektrische weerstand van het element.

Afbeelding 4 Drie verschillende overgangen tussen aluminium en staal.

Een tweede voordeel van het vacuüm cladden is dat men kosten kan besparen op springstoffen en zaagbladen omdat de slijtage aanzienlijk geringer is vanwege het ontbreken van abrasieve oxiden. Ook het feit dat men niet afhankelijk is van het weer en dat men geen lange reizen hoeft te maken naar afgelegen gebieden werkt in het voordeel van vacuüm cladden. Het is daarom zelfs gebleken dat ondanks de investering in een vacuümkamer de kostprijs lager ligt dan bij het atmosferisch cladden. De weersinvloeden van het atmosferisch cladden dient men namelijk niet te onderschatten omdat de buitentemperatuur en luchtvochtigheid ook een negatieve invloed kan hebben op de uiteindelijke kwaliteit. Indien de temperatuur beneden lOoC komt dan is er zelfs een kans op delaminatie c.q. uiteenvallen van de verbinding. Ook eventuele condensvorming op de te cladden platen door een bepaalde relatieve vochtigheid in de open lucht geeft risico's tot slechte verbindingen. Daarom geeft vacuüm cladden in principe alleen maar voordelen zoals een optimale procesbeheersing dankzij constante cladomstandigheden. Doordat men dan ook minder brisante springstoffen hoeft te gebruiken krijgt men een veel minder zware golfpatroon op de overgang. Soms denkt men bij het ontbreken van een golfpatroon dat de binding minder goed zou zijn maar dat is dus geheel ongegrond omdat in de praktijk blijkt dat er juist uitstekende mechanische eigenschappen worden bereikt en ook zeer goede vermoeiings- en buigeigenschappen. De binding van staal en aluminium geschiedt immers niet bij gratie van in elkaar hakende golfjes (mechanisch) maar juist door een atomaire metaalbinding.

In tabel 2 zijn de verschillen tussen het vacuüm en atmosferisch cladden op een rij gezet. Ook geeft vacuüm cladden een voordeel t.a.v. de corrosiebestendigheid maar dat is in het geval van de elektrolyse niet zo relevant. Afbeelding 5 toont een trekstaaf die gebruikt gaat worden bij een trekproef.

Tabel 2 Vers chillen tussen vacuüm en atmosferisch gecladde strippen.

Afbeelding 5 proefstaaf t.b.v. trekproef Tri-Connect.

Beperkingen

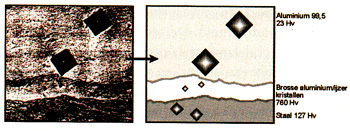

De grootste beperking voor de metaalcombinatie aluminium/ staal wordt bepaald door de hoogte van de temperatuur. Vanaf 315°C ontstaan er namelijk ongewenste intermetallische verbindingen in de overgang van staallaluminium in de vorm van aluminium/ijzer kristallen die in verschillende vormen kunnen voorkomen zoals FeAl3, Fe2Al5 en FeAl2 (zie afbeelding 6). Deze ongewenste verbindingen zijn hard en bros en benadelen daardoor de mechanische en elektrische eigenschappen in hoge mate. Het blijkt o.m. dat de harde tussenlaag een hardheid heeft die wel ruim 30 hoger kan zijn dan die van aluminium. Het zal dan ook voor zich spreken dat deze laag snel tot breuk zal leiden.

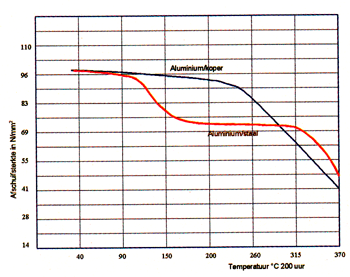

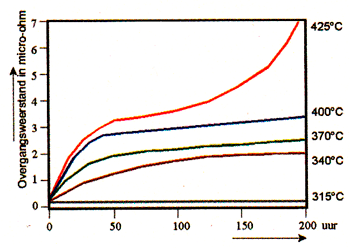

Dit probleem kan men bestrijden door een dun laagje titaan als barrièrelaag mee te cladden wat echter wel kostprijsverhogend uitwerkt maar uiteindelijk enorme voordelen oplevert. In afbeelding 7 ziet men de afname van de afschuifsterkte als functie van de temperatuur zonder een tussenlaag van titaan. Duidelijk is de val van deze waarde te zien boven de 315°C na een thermische belasting gedurende 200 uur. Omdat deze intermetallische laag een hogere elektrische weerstand heeft, kan men in afbeelding 9 duidelijk zien hoezeer deze toeneemt boven 315°C. Een goede cladverbinding heeft. geen elektrische overgangsweerstand omdat

de verbinding immers per definitie een metaalbinding is. Tot 315°C blijft deze overgangsweerstand dan ook op nul staan. Naarmate de temperatuur verder blijft stijgen, zal de vorming van de harde tussenlaag steeds sneller gaan met een steeds hogere elektrische weerstand tot gevolg. Dit leidt dan weer tot meer warmteïnbreng waardoor de groei van de tussenlaag verder wordt gestimuleerd. Deze harde en brosse laag zal relatief snel tot breuk leiden bij een mechanische belasting zoals stoten en buigen.

Ook de verbinding koper/aluminium kent de vorming van een ongewenste intermetallische verbinding en dat leidt ertoe dat ook hierdoor de gebruiksteroperatuur wordt gelimiteerd (zie afbeelding 7). Boven de isooc gaat om die reden de afschuifwaarde snel in waarde afnemen maar in de praktijk blijkt dat bij dergelijke verbindingen de gebruiksteroperatuur zelden hoger ligt. Een voorbeeld van zo'n verbinding ziet men in afbeelding 8 en voor de plaatsing wordt verwezen naar afbeelding 2.

Afbeelding 6 Na 200 uur op 400°C ontstaat er een harde brosse overgangslaag die een hoge elektrische weerstand heeft. De vierkante indrukkingen zijn het gevolg van de hardheidbepaling die met een diamant is uitgevoerd.

Afbeelding 7 Relatie tussen temperatuur en afschuifsterkte op de stroken die met een demontabele overgang aluminium/staal na 200 uren.

Het lassen van Tri-Connect verbindingselementen

Aluminium smelterijen hebben veelal meerdere kleminrichtingen om claddings te lassen en men last stapsgewijs de claddings aan het aluminium en daarna aan het staal. Omdat er geklemd wordt, hoeft er in principe niet gehecht te worden. De staallas is in de regel veellichter uitgevoerd is dan de aluminiumlas en dat komt omdat de staallas veel betere mechanische waarden heeft. Aan de aluminium anode en het stalen frame wordt een lasvoorbereiding aangebracht. Eerst worden enkele lasrupsen aluminium rondom de cladding gelast met de laagst mogelijke stroomdichtheid. Dan gaat men naar de tweede anodestang en doet men hetzelfde als bij de eerste om vervolgens de overigen van enkele lasrupsen te voorzien.

Als men weer terugkomt bij de eerste anode dan is er vaak al een half uur voorbij gegaan zodat de zaak voldoende is afgekoeld. Dan vervolgt men weer met enkele lasrupsen en het geheel herhaalt zich totdat de gehele ruimte vol gelast is. Iedere keer koelen de gelegde lasrupsen dus een half uur af zonder geforceerde lucht want het mag ook niet te snel gaan. De temperatuur tijdens het lassen mag in het materiaal bij voorkeur niet hoger oplopen dan circa 350°C en ook de snelheid van opwarmen houdt men beperkt door de lage stroomdichtheid. De reden is dat men hiermee voorkomt dat er delaminatie optreedt wat zich meestal uit door het loslaten van de hoeken van de claddings. Dat zal namelijk de levensduur van de cladding substantieel verlagen. Men kan zich dat het beste voorstellen zoals dat te zien is in afbeelding 10. Op de snijpunten van de lijnen moet men zich een metaalatoom voorstellen terwijl de lijntjes de atomaire binding voorstelt. Voor de duidelijkheid zijn slechts enkele atomen getekend. De metalen titaan en aluminium zijn dus atomair gebonden en door een snelle verhitting zullen er in korte tijd grote afschuifkrachten ontstaan die het gevolg zijn van het enorme verschil in de uitzettingscoëfficiënt. Aluminium zet ongeveer drie keer zoveel uit dan titaan zodra de temperatuur wordt verhoogd. De atoomroosters schuiven dan simpelweg van elkaar af met delaminatie tot gevolg. Aan de hand van de Wet van Hooke kan men dan precies uitrekenen welke enorme mechanische spanningen er dan ontstaan. Ook al is de cladding goed van kwaliteit toch zal dit probleem bij snelle opwarming in principe kunnen optreden. Men kan zich dat het beste voorstellen door wat er gebeurt bij een impact test of karateslag want dan heb je een bepaalde kracht die in zeer korte tijd zijn verwoestende werk doet. Zou deze kracht over een grotere tijdsspanne verdeeld worden dan heeft men daar geen of nauwelijks last van die kracht. Door de absolute metaaltemperatuur niet hoger te laten worden dan 350°C en door een langzame opwarming zal de binding beheerst kunnen worden waardoor het titaan voldoende tijd krijgt om een acceptabele drukspanning op te bouwen in het aluminium zodat er geen afschuiving ontstaat. De drukspanning in het aluminium ontstaat door het verschil in uitzetting en omdat titaan betere mechanische waarden heeft dan het aluminium.

Afbeelding 8 Flexibele aluminium stroken die met een demontabele Al/Cu cladding worden verbonden.

Afbeelding 9 Verband tussen temperatuur, tijd en elektrische weerstand bij de overgang aluminium/ staal.

Afbeelding 10 Schematische weergave van het afschuiven van de atomaire bindingen tussen titaan en aluminium zodra de temperatuur te snel omhoog gaat.

Walsbeklede verbindingen

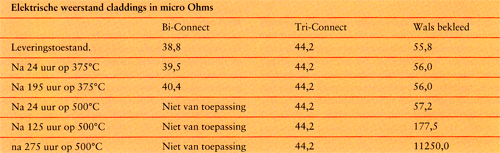

Een bekend alternatief van het bovengenoemde verbindingselement is de uitvoering die m.b.v. walsbekleden tot stand is gekomen. In het kort komt dit proces hierop neer dat d.m.v. walsrollen de materialen koud onder grote druk aan elkaar worden gewalst. Tijdens het walsen breken de oxidehuiden en vanwege de enorme walsdruk ontstaat een kouddruklas tussen aluminium en staal. Dergelijke elementen voldoen redelijk goed tot een gebruikstemperatuur van 315°C hoewel ook door allerlei invloeden de hoeken relatief snel kunnen delamineren waardoor weerstandverhoging en zelfs versnelde breuk uiteindelijk het gevolg kunnen zijn. Daarom worden er tegenwoordig tijdens het walsen ook uiterst dunne chroomlagen tussen het aluminium en het staal aangebracht die het gebruik bij hogere temperaturen mogelijk moet maken. Dit komt goed tot uiting na thermische proeven zoals tabel 3 laat zien. In de leveringstoestand is duidelijk dat een gewone BiConnect het in alle opzichten wint en dat komt omdat titaan een relatieve hoge elektrische weerstand heeft. Ook valt op dat de elektrische weerstand van een Tri-Connect over alle proeven constant is en dat de weerstand van een walsbeklede uitvoering snel toeneemt.

Tabel3 De elektrische weerstand van diverse verbindingselementen in afhankelijkheid van de thermische belasting.

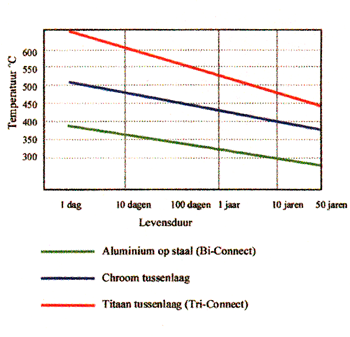

Met een tussenlaagje van chroomfolie kan men substantiële verbetering van de toegestane gebruikstemperatuur bewerkstelligen maar men kan echter niet voorkomen dat er tussen ijzer en chroom ook intermetallische verbindingen worden gevormd die ertoe leiden dat men nooit de prestaties van titaan als tussenlaag kan evenaren. Bovendien blijkt dat de dunne chroomlaag diffundeert in het staal en dat er bij 475°C zelfs de beruchte sigmafase kan ontstaan. De sigmafase is een harde en brosse verbinding van ijzer en chroom die naast de corrosiebestendigheid vooral de mechanische eigenschappen ondermijnt. Deze brosse verbinding is daarom uiterst ongewenst. Het is echter in de praktijk gebleken dat de hardheid van deze laag niet te meten was omdat deze daarvoor te dun is. Tussen het sigmagebied en het ferriet bestaat er ook nog een overgangsgebied waar beide structuren naast elkaar voorkomen. Naarmate het chroomgehalte in de legering toeneemt, stijgt de kans op de vorming van deze sigmafase. M.a.w. de levensduur van cladding met een chroomtussenlaag zal nooit die van titaan kunnen evenaren. E.e.a. komt goed tot uitdrukking in afbeelding 11 waar de levensduur van diverse verbindingen getoond wordt. Ook heeft men proeven gedaan met roestvast staal als tussenlaag en hoewel dat tot enige verbetering leidde heeft het uiteindelijk niet tot de gewenste resultaten geleid. Bij zeer hoge temperaturen kan er ook een verbinding ontstaan tussen aluminium en titaan (TiAl3). Deze verbinding is echter ook behoorlijk bros maar de vorming treedt normaal gesproken pas op bij temperaturen die gebruikelijk zijn bij de elektrolyse van aluminium.

Mechanische sterkte

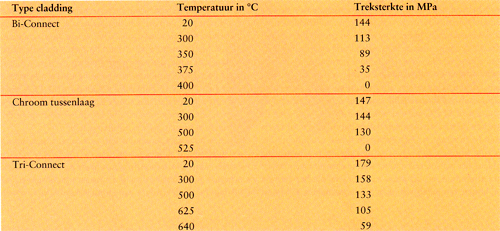

Na het blootstellen op 400°C gedurende 24 uur ziet het mechanische gedrag er als volgt uit: Bi-Connect doet het qua sterkte goed tot 300°C en daarboven gaat het snel bergafwaarts en zullen de verbindingen breken op de overgang aluminium/staal. Bij 400°C is er praktisch gezien geen mechanische waarde meer. Bij een walsbekleed element met een chroomtussenlaag zal men een redelijke sterkte houden tot 500°C en daarboven valt deze zeer snel terug en zal de verbinding breken op de overgang aluminium/chroom. Boven de 525°C is er geen noemenswaardige sterkte meer. Bij een Tri-Connect (titaan tussenlaag) blijven de elementen qua sterkte nagenoeg onveranderd tot 600°C. Zelfs bij 640°C is de mechanische sterkte nog 70% van de initiële sterkte terwijl we nog maar 20°C verwijderd zijn van de smelttemperatuur van het aluminium. Het zal voor zich spreken dat claddings met een titaantussenlaag in alle opzichten superieur zijn (zie ook tabel4 ).

Tabe/4 treksterkte van de diverse type claddings na 24 uur bij diverse temperaturen.

Tabel 3 laat zien dat de elektrische weerstand van een BiConnect verreweg superieur is bij lage temperaturen en dat de walsbeklede elementen een hogere weerstand hebben. Dit is te verklaren door het feit dat een explosieve binding beter is dan een walsbeklede en dat komt vooral door het feit dat men bij vacuüm cladden geen oxideresten tussen de metalen achterblijven en bij het walsen wel.

Afbeelding 11 Levensduur diverse claddings in afhankelijkheid van de temperatuur.

Empirisch is gebleken dat Tri-Connect probleemloos gedurende 10 jaar constant op 450° gebruikt kan worden zonder dat de kwaliteit van de cladding achteruit gaat. Zeker zijn dan dergelijke claddings aan te bevelen met het oog op toenemende gebruiksteroperaturen die weer het gevolg zijn vanwege de gewenste hogere aluminium opbrengsten waardoor de claddings steeds warmer worden. Omdat de gebruiksteroperatuur tegenwoordig ligt tot 500°C en soms zelfs hoger zal het gebruik van een Tri-Connect verder gerechtvaardigd worden.

Conclusie

Dankzij titaan als tussenlaag is Tri-Connect qua temperatuurbelasting veruit superieur. De aluminiumproductie van de bestaande elektrolysecellen wordt steeds verder opgevoerd waardoor de stroomsterkte steeds verder omhoog moet. Daardoor wordt de thermische belasting van de ciaclding ook substantieel hoger en zal Tri-Connect aan deze eis kunnen voldoen. Bi-Connect speelt daarom voor de anodehangers geen rol van betekenis meer. Een chroomtussenlaag bij een walsbeklede uitvoering is beperkt toepasbaar en bij hogere temperaturen zal deze chroomlaag a.h.w. oplossen c.q. diffunderen in het staal waardoor naast de vorming van de sigmafase ook opnieuw harde aluminium/ ijzer kristallen kunnen ontstaan. Resumerend kan men stellen dat tot 400°C een tussenlaag van chroom nog te gebruiken is hoewel men dan wel een hogere elektrische weerstand moet aanvaarden c.q. minder rendement. Boven die temperatuur kan men alleen tot goede resultaten komen met een tussenlaag van titaan of wel met het gebruik van Tri-Connect elementen.

Meer informatie kan verkregen worden bij SMT B.V. Schijf Holland, tel. (0165) 34 34 51 en website: www.smtholland.com, e-mail: informatie@smt-holland.com.

Voor commerciële en technische informatie kunt u ook contact opnemen met Insufcon B.V. Steenbergen Holland tel. (0167) 56 57 50 en website: www.insulcon.com, e-mail: info@insulcon.com. Insufcon B.V. heeft de wereldwijde vertegenwoordiging van SMT producten voor deze toepassing.