Verf op staal

Verf is het meest gebruikte materiaal ter bescherming van staal. Verfsystemen voor staalconstructies zijn door de jaren heen ontwikkeld, niet alleen met als doel een beschermende werking, maar ook om tegemoet te komen aan milieuwetgeving.

Mira Risuvan

Eerdere vijf- tot zeslaagsystemen zijn vervangen door drielaagsystemen en de recentste formuleringen concentreren zich op toepassingen met minder lagen en met toenemende laagdiktes. Moderne verfsystemen bestaan uit een grondlaag (primer), een of meer tussenlagen en een afdeklaag. Elke laag heeft een specifieke functie. De grondlaag wordt in de werkplaats of fabriek aangebracht, gevolgd door de tussenlagen die vaak ook in de werkplaats of fabriek worden aanagebracht en tenslotte de toplaag die in de werkplaats/fabriek of lokaal wordt aangebracht.

Samenstelling en laagvorming

Verf wordt gefabriceerd door mengen van drie hoofdbestanddelen:

- Pigmenten: dit zijn fijn gemalen anorganische of organische poeders, die zorgen voor kleur, mate van doorzichtigheid, cohesie tussen de lagen en soms voor bescherming tegen corrosie.

- Bindmiddel: dit zijn meestal harsen of oliën, maar soms ook anorganische verbindingen, zoals oplosbare silicaten. Het bindmiddel is het bestanddeel dat voor de nodige laagdikte zorgt.

- Oplosmiddel: dit wordt gebruikt om het bindmiddel op te lossen en het aanbrengen van de verf te vergemakkelijken. Oplosmiddelen zijn gewoonlijk organische vloeistoffen, of water.

Verf wordt met behulp van tal van methodes op het staaloppervlak aangebracht en geeft een natte laag. De dikte van deze natte laag kan, voordat het oplosmiddel is verdampt, worden gemeten met een kamvormig meetinstrument. Als het oplosmiddel verdampt blijft er een droge laag achter, bestaande uit bindmiddel en pigmenten. De dikte van deze droge laag kan ook worden gemeten, meestal met behulp van een elektro-magnetische inductiemeter. De relatie tussen de aangebrachte natte laagdikte en de uiteindelijke droge laagdikte (DLD) wordt bepaald door het volumepercentage vaste deeltjes van de verf, kortweg

DLD = (natte-laagdikte) x (vol.% vaste stoffen)

De corrosiebescherming die een verflaag biedt is recht evenredig met de droge-laagdikte.

Verflagen

Verflagen worden over elkaar aangebracht en elke laag heeft zijn eigen functie. Allereerst de grondlaag. De grondlaag (primer) wordt direct op het gereinigde staaloppervlak aangebracht. Doel van de grondlaag is het bevochtigen van het staaloppervlak en het bieden van goede adhesie met de opvolgende laag. Grondlagen dienen tevens als corrosiewering. Er zijn twee typen:

- Grondverf, die is gepigmenteerd met metallische bestanddelen, die anodisch zijn ten opzichte van het staal. Deze verf is zodanig geformuleerd, dat in geval van een opening in de laag waardoor het staal bloot komt te liggen, het anodische verfbestanddeel corrodeert en zo het staal beschermt. Corrosie van het staal wordt onderdrukt en verhindert tevens onderroest van de aangrenzende grondlaag. Dit duurt net zo lang, totdat het anodische materiaal is opgebruikt. Zinkrijke grondverf is een veelgebruikt type.

- Grondverf die het moet hebben van sterke hechting en chemische weerstand van het bindmiddel. Met deze grondverf wordt goede hechting verkregen (op voorwaarde dat het staaloppervlak grondig is gereinigd) en het is voldoende om onderroest ter plaatse van beschadigingen te verhinderen. Een veel gebruikt type is twee-componenten epoxy. Deze grondverven kunnen corrosieremmende pigmenten bevatten. Zo is bijvoorbeeld zinkfosfaat een inhibiterend pigment, dat veel wordt gebruikt in moderne grondverfformuleringen.

Tussenlagen

Tussenlagen worden aangebracht om de totale laagdikte te verhogen. In het algemeen geldt, dat hoe dikker de laag des te langer de levensduur. Tussenlagen zijn speciaal ontworpen ter verhoging van de algehele bescherming en, indien sterk gepigmenteerd, verlaging van de doorlaatbaarheid van zuurstof en water (ingrediënten voor corrosie). Het inbouwen van laminairre pigmenten, zoals ijzeroxide plaatjes, reduceert of vertraagt het binnendringen van vocht in vochtige milieu's en verbetert de treksterkte van de verflaag. Moderne specificaties schrijven inerte pigmenten voor, zoals glasvlokken, die als laminaire pigmenten fungeren. Tussenlagen moeten verenigbaar zijn met de toplaag, ook als er enige tijd verloopt tussen het aanbrengen van de tussenlaag en het aanbrengen van de toplaag.

Toplaag

De toplaag geeft het vereiste aanzien, alsmede oppervlakteweerstand van het systeem. Afhankelijk van de omstandigheden, moet de toplaag ook dienen als eerste verdedigingslinie tegen verwering door weer en wind (met name zonlicht) en condensvorming.

Streep(stripe)lagen

Streep- of stripelagen zijn additionele lagen, die op plaatsen worden aangebracht zoals lassen, bouten en moeren, randen en hoeken. Hun functie is het opbouwen van een voldoende laagdikte op randen en hoeken, alwaar verf de neiging heeft om samen te trekken en dunner te worden tijdens drogen. Specificaties geven het type en aantal streeplagen aan, alsmede wanneer ze moeten worden aangebracht.

Verfsystemen

De diverse over elkaar aangebrachte lagen van een verfsysteem dienen compatibel met elkaar te zijn. Ze kunnen allemaal van hetzelfde generieke type zijn, maar ze kunnen ook van elkaar verschillen.

Adhesiebevorderaars

Een adhesiebevorderaar versterkt de hechting van een verflaag op de ondergrond. Het middel bezit affiniteit voor zowel de ondergrond als voor de verf en vormt een sterke permanente binding. Zonder zo'n bevorderaar zouden de eigenschappen tekort kunnen schieten.

Hechting

Hechting en hechtingsterkte vormen een combinatie van verscheidene verschijnselen tussen verf en ondergrond, zoals:

- mechanische hechting;

- fysische mechanismen op moleculaire schaal aan het grensvlak(dipool en elektrisch geladen laag);

- thermodynamische mechanismen aan het grondvlak (grensvlakenergie);

- chemische mechanismen aan het grensvlak (chemische binding).

Een hechtingsbevorderaar versterkt de hechting van de verflaag door middel van zijn affiniteit met de ondergrond en de vloeibare verf. Het bevochtigen van de ondergrond door de vloeibare verf speelt een sleutelrol. Goede hechting hangt ook af van:

- de verfformulering;

- de applicatieomstandigheden;

- de atmosfeer waarin droging/harding en veroudering plaatsvinden;

- type oppervlak en eigenschappen oppervlak;

- voorbehandeling oppervlak.

Ook met de beste hechtingsbevorderaar is hechting slecht, als niet aan alle voorwaarden wordt voldaan.

Effect van hechting en andere parameters

Er is een zeker hechtingsniveau noodzakelijk. De norm DIN 55945 definieert de hechtingsterkte. De hechting zelf is van grote invloed op tal van parameters:

- duurzaamheid: zwakke hechting leidt tot versnelde degradatie;

- esthetiek: zwakke hechting beïnvloedt (via degradatie) de optische eigenschappen;

- corrosieweerstand: zwakke hechting verlaagt de weerstand tegen corrosie.

De verflaag wordt gedurende gebruik blootgesteld aan verscheidene krachten, die een nadelige invloed uitoefenen, zoals:

- mechanische degradatie: als gevolg van stoten, trek- en/of afschuifbelasting;

- thermische degradatie: door uitzetten en krimpen van verflaag en/of ondergrond;

- chemische degradatie.

Goede hechting helpt de verflaag om zijn optische en functionele eigenschappen te behouden.

Type hechtingbevorderaars

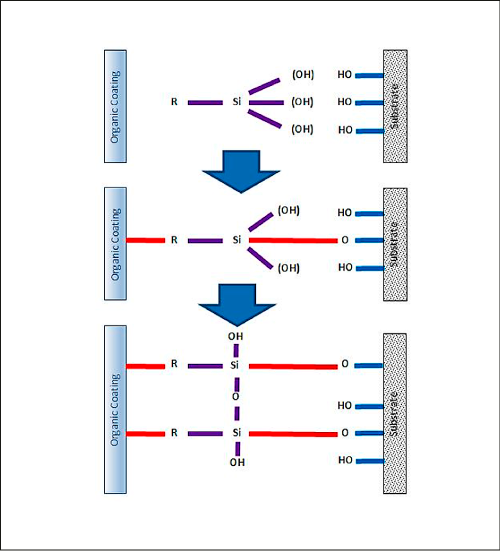

Er bestaan verscheidene typen hechtingbevorderaars, elk met zijn eigen kenmerkende eigenschappen, voor staaloppervlakken wordt gebruik gemaakt van organofunctionele silanen. Deze hechtingsbevorderaars hebben de algemene formule R – Si – X3 waar Si de kern van het molecule vormt, en R een functionele groep voorstelt, X is een tweede functionele groep. R hecht aan de organische hars en vormt een covalente binding met de deklaag, terwijl X zich aan het staal hecht via hydrolyse met vocht op het staaloppervlak, dat doorgaans in voldoende mate aanwezig is om de hydrolyse op gang te brengen. De binding is op afbeelding 1 schematisch weergegeven.

Het gebruik van een organofunctionele silaan verbetert:

- de hechting, met name onder vochtige omstandigheden;

- de chemische weerstand en weerstand tegen water (corrosieweerstand).

Het aanbrengen van de verf

Schilderen, hoe moeilijk kan het zijn? Dit geeft de opvatting weer over het aanbrengen van een verflaag, die helaas nog al eens voorkomt. Maar een corrosiewerend systeem (het proces van identificatie van de gebruiksomgeving, het voorbereiden van het oppervlak, het bepalen van de geschiktste applicatiemethode, het aanbrengen volgens de geldende specificateis) is niet zo simpel als op het eerste gezicht lijkt. Een corrosiewerend systeem kan complex zijn en duur. Een onderzoek, uitgevoerd door het American Iron and Steel Institute (AISI) en het National Steel Bridge Alliance (NSBA), heeft uitgewezen, dat voor 100% van de ondervraagde constructiebedrijven, schilderen het duurste onderdeel van het fabricageproces is. Men vond verfsystemen complex en duur, droogtijden vormden bottle-necks, verwerken van geverfde constructies was duur, stralen volgens SSPC-SP10 moeilijk, aanbrengen van de verf in huis het allerergst en prepareren van hoeken en randen tijdrovend en dus ook duur. Op grond van dit onderzoek mag worden aangenomen dat veel constructiebedrijven verfsystemen als problematisch ervaren. Het komt er eigenlijk op neer dat het slagen van een project vaak staat of valt met de vraag of een verfsysteem in één keer correct kan worden aangebracht. Een beter begrip van de specificatie eisen voor verfsystemen, die bescherming moeten bieden tegen corrosie, kan helpen bij het succesvol voorbereiden en aanbrengen. Hiertoe is noodzakelijk dat:

- specificatie eisen met betrekking tot oppervlaktevoorbereiding en applicatie en de redenen van die eisen goed worden begrepen;

- men op de hoogte is van de methodes, die het nakomen van die eisen verifiëren;

- kennis hebben van praktijken, die succes van een deklaagsysteem bevorderen;

- begrijpen hoe de productiviteit van de oppervlaktevoorbereiding en applicatie kan worden bevorderd.

Standaarden

In de Verenigde Staten en daarbuiten, wordt op grote schaal gebruik gemaakt van twee certificaties voor constructie en architectonische toepassingen. De ene is verkrijgbaar via de American Institute of Steel Construction (AISC) en de andere via de Society for Protective Coatings (SSPC).

De AISC Sophisticated Paint Endorsement (SPE) is de gangbaarste van de twee. De bedoeling van deze goedkeuring is om via een onafhankelijke schouwing aan te tonen of een applicateur bekwaam is om de nodige werkzaamheden uit te voeren en beschikt over de vereiste kwaliteit-controleprogramma's. Veel applicateurs gebruiken de SPE als een vereist document voor offertes, en sommigen specificeren zelfs waar het werk wordt uitgevoerd (P1: volledig binnenshuis; P2: afdak; P3 buiten). SSPC houdt er een programma op na dat bekend staat als Qualification Procedure 3 (QP3), dat in 1995 werd ingevoerd. Wederkerigheid tussen twee certificatieprogramma's stelt applicateurs in staat om op projecten te offreren, waarvoor AISC SPE of SSPC QP3 wordt geëist, terwijl ze slechts één van de twee certificeringen bezitten. In de Eurpese Unie en daarbuiten, wordt gebruik gemaakt van de standaard EN ISO 12944, geldend voor de corrosiebescherming van staal door middel van verfsystemen. De standaard bestaat uit de volgende delen:

- Part 1 General introduction

- Part 2 Classification of environments

- Part 3 Design considerations

- Part 4 Types of surfaces and surface preparation

- Part 5 Protective paint systems

- Part 6 Laboratory performance test methods

- Part 7 Execution and supervision of paint work

- Part 8 Development of specifications for new work and maintenance

De zaken, die in deze standaard en vergelijkbare andere standaarden aan de orde komen, omvatten onder andere de volgende:

Beschermingsduur

Er gelden drie periodes:

- 2 tot 5 jaar laag (L)

- 5 tot 15 jaar middelmatig (M)

- meer dan 15 jaar hoog (H)

Deze beschermingsduur is geen gegarandeerde beschermingsduur, maar dient als richtlijn bij het opzetten van een onderhoudsprogramma. De gegarandeerde beschermingsduur is gewoonlijker korter dan de beschermingsduur, zoals in de standaard is beschreven.

Classificatie milieu's

Atmosferische corrosiviteit en inwerking van bepaalde milieu's hebben een sterke invloed op de levensduur van het verfsysteem en op het plannen van de werkzaamheden. ISO 12944-2 verdeelt de atmosferische corrosiviteit in zes categorieën:

- C1 zeer laag

- C2 laag

- C3 middelmatig

- C4 hoog

- C5-I zeer hoog (industrieel)

- C5-M zeer hoog (zee)

De classificatie is gebaseerd op de corrosiesnelheid van staal en zink gedurende het eerste expositiejaar.

ISO 12944-2 definieert drie corrosie categorieën voor constructies die zijn ondergedompeld in zeewater of zijn ingegraven:

- Im1 ondergedompeld in zoet water, zoals rivieren

- Im2 ondergedompeld in zeewater of brak water, zoals havenwerken

- Im3 ingegraven constructies, zoals ondergrondse containers, stalen balken en dergelijke

Constructies en oppervlaktebehandeling

ISO 12944-3 geeft richtlijnen voor het ontwerpen van constructies die worden geverfd.

ISO 12944-4 behandeld een aantal ondergronden en behandelingsmethodes. Voor de definitie van oppervlaktebehandelingsmethodes en behandelingsgradaties, volgt de standaard de bestaande ISO standaard ISO 8504 Surface preparation methods, ISO 8501 Rust grades and preparation grades en ISO 8503 Method of grading surface profile.

Verfsystemen

Een beschermend verfsysteem bestaat uit de ondergrond, oppervlaktebehandeling en de combinatie van verven die worden gebruikt voor de deklaag. ISO 12944-5 geeft de gangbaarste typen verven en verfsystemen. De standaard bevat acht tabellen (A1 – A8), die de verfsystemen weergeven voor de verscheidene corrosiviteitscategorieën voor staal- en zinkoppervlakken. De tabellen geven voor elk verfsysteem:

- getal

- type bindmiddel, aantal lagen en nominale laagdikte

- type bindmiddel voor de tussenlagen en toplagen

- totale aantal lagen en nominale droge-laagdikte van het verfsysteem

- verwachte levensduur.

Testen

Part 6 van ISO 12944 is ontworpen om het kiezen van nieuwe verfsystemen te vergemakkelijken. De geschiktheid wordt bepaald onder laboratoriumomstandigheden, waarbij gebruik wordt gemaakt van de vochtcondensatietest volgens ISO 6270, de neutrale zoutsproeitest volgens ISO 9227 en de testmethode die wordt gebruikt voor de bepaling van de invloed van water en chemicaliën volgens ISO 2812-1 en 2812-2. Testen onder werkelijke omstandigheden, waarbij tevens gebruik kan worden gemaakt van bekende conventionele verfsystemen als referentie, verdient de voorkeur.

Uitvoering en toezicht

Part 7 van ISO 12944 beschrijft applicatiemethodes, uitvoering en bijbehorende kwaliteitscontrole. Verven is een proces waarbij de kwaliteit niet volledig kan worden bepaald op basis van inspectie van de deklaag. Daarom is het van groot belang dat er toezicht wordt gehouden en controle wordt uitgevoerd op alle parameters die van invloed kunnen zijn op het eindresultaat. Hierbij ligt ook de nadruk op de kwalificatie van het personeel.

De praktijk

Vereisten variëren met de klanteisen, het niveau van de gewenste of vereiste oppervlaktevoorbehandeling, het soort aan te brengen verf en de gebruiksomgeving van het eindproduct. Zo wijken de specificatie eisen voor het schilderen van constructiestaal voor een nieuw voetbalstadion af van die voor een stalen brug, die regelmatig wordt blootgesteld aan strooizout en splitschade als gevolg van steenslag, afkomstig van het wegdek. De specificatie voor het stadion kan stricte eisen bevatten ten aanzien van de esthetiek, die veel minder gelden voor een brug.

Voorbehandeling staaloppervlak

Juiste oppervlaktebehandeling is essentieel voor het succes van elk type beschermende laag. Ook de duurste en technologisch meest vooruitstrevende systemen zullen het begeven als de oppervlaktebehandeling onvolledig of incorrect is. Verwijder alle zichtbare vetten en oliën. Er wordt algemeen aanvaard dat mechanische methodes van oppervlaktebehandeling, zoals stralen met een abrasief middel, olie en vet niet verwijderen maar ze eerder over het oppervlak uitsmeren of in het oppervlak inbedden. Als er herbruikbare straalmiddelen worden toegepast (stalen kogels of straalgrit), kunnen resten olie of vet op het oppervlak van deze middelen worden uitgesmeerd over andere oppervlakken. Gebruik van schoon oplosmiddel, schoon poetskatoen en de juiste techniek is van belang. Anders kan een klein, geïsoleerd verontreinigd plekje worden uitgesmeerd over een groot oppervlak.

Verwijder alle lasspetters en laminaten in het staaloppervlak, alvorens tot oppervlaktebehandeling over te gaan. Laminaten, die tijdens oppervlaktebehandeling tevoorschijn komen, moeten glad worden geschuurd en deze plekken moeten opnieuw worden opgeruwd. Lasspetters moeten voor de oppervlaktebehandelijk en verven zijn verwijderd, omdat ze los kunnen komen na verven, waarbij ze open plekken in de verflaag achterlaten, Bovendien neemt de verflaagdikte af door samentrekken op de spetters, waardoor hier als eerste corrosie zal optreden. Laminaten die boven de verflaag uitsteken kunnen voortijdig corroderen en zelfs onderroest veroorzaken, als ze onopgemerkt blijven. Als laminaten worden gladgeschuurd, schrijven sommige specificaties voor dat deze plekken worden geherprofileerd ter verzekering van de hechting van de grondverf. Dit is met name van belang bij anorganische zinkrijke grondverf. Alle hoeken en randen van flenzen moeten worden geschuurd. De strekking van deze specificatie varieert van kwalitatieve eisen, zoals het afronden van de rand tot meer kwantitatieve eisen, zoals het opgeven van afrondingsstralen. Verf die krimpt tijdens drogen, neigt tot terugtrekken vanaf de rand, waardoor de laagdikte op de rand afneemt.

Het is niet ongewoon, dat bij geverfde randen voortijdig falen optreedt als gevolg van dit fenomeen. Een remedie is om de scherpte van de rand te verminderen door middel van slijpen, gevolgd door een extra laag verf op deze randen, waarna een volledige verflaag wordt aangebracht. Een recent onderzoek door de NSBA toonde aan dat veel anorganische zinkrijke verven niet samentrekken op randen, omdat ze veel zink bevatten en maar weinig krimpen tijdens drogen. Bij gebruik van anorganische zinkgrondverf kan de specificatie ervoor kiezen om de schuureisen te reduceren tot alleen het afronden van de hoek, wat leidt tot vermindering van het aantal uren werk die hiermee gemoeid zijn. Anorganische zinkrijke grondverf wordt vaak voorgeschreven voor oppervlakken met hoekige uitsteeksels.