Roestvast Staal in de voedingssector

De Rijksoverheid heeft regels opgesteld voor bedrijven die voedingsmiddelen produceren want deze moeten uiteraard veilig zijn. Dit dient ter bescherming van mens en dier. De Rijksoverheid controleert bovendien bedrijven dat zij een voedselveiligheidsplan opstellen en dat zij regels naleven t.a.v. de voedselbereiding. Daarom is de ‘Algemene Levensmiddelen Verordening’ in het leven geroepen. Deze stelt eisen voor de gehele productieketen van bron tot aan de consument. Deze verordening valt onder de Europese wetgeving die ‘General Food Law’ wordt genoemd. Op deze wijze kan voorkomen worden dat een vast of vloeibaar voedingsproduct de volksgezondheid ondermijnt. Ook kunnen voedselproducenten aansprakelijk worden gesteld indien zij niet opereren volgens deze wet.

Door Ko Buijs - Innomet Consultancy BV

Ook wereldwijd worden deze regels verder aangescherpt en dat blijkt uit de zwaardere richtlijnen van de FDA (Food and Drugs Organisation) in Amerika alsmede die van de EHEDG (European Hygienic Equipment Design Group). De EHEDG is een consortium van o.a. apparatenbouwers, voedingsindustrie en onderzoekinstellingen. Deze organisatie heeft als doel om de hygiëne te bevorderen tijdens het verwerken en verpakken van voedingsmiddelen. In dit verband wordt er ook vooral gekeken naar de kwaliteit van de lasverbindingen. Dat speelt het orbitale lassen van leidingsystemen in de kaart omdat dit meestal een goede garantie geeft voor een hygiënische doorlassing. Het zal duidelijk zijn dat voor de gehele productieketen veel apparatuur en leidingen van roestvast staal wordt gebruikt. Dat betekent dat voedselproducten relatief lang contact hebben met het roestvast staal oppervlak. Dat is de reden dat mogelijke interacties tussen voedingsproduct en oppervlak nader belicht worden in dit artikel. De constructeur moet van te voren goed bedenken dat de componenten goed gereinigd kunnen worden. M.a.w. alle apparatuur moeten geschikt zijn voor ‘Cleaning In Place’ (CIP) en/of ‘Washing In Place' (WIP). Om hier de gestelde eisen te kunnen behalen, moet een systeem hygiënisch of aseptisch ontworpen worden.

Hygiënisch ontwerpen is van toepassing als de toename van de concentratie van micro-organismen tijdens de procesvoortgang gering is. Aseptisch ontwerpen is van toepassing als deze toename tijdens de procesvoortgang nihil is. Een ruwe vuistregel is dat er voor de pasteurisatie hygiënisch wordt gewerkt en daarna aseptisch. Al met al betekent dit dat vooral het roestvast staal oppervlak een zeer belangrijke functie vervult om deze eisen en condities in de praktijk te bereiken. Een roestvast staal oppervlak heeft een bepaalde ruwheid wat ook wel de ruwheidswaarde wordt genoemd. Deze ruwheid wordt uitgedrukt in μm als opvolger van de Ru (1Ru =μinch =1/40 μm). De ruwheidswaarde of Ra-waarde is gedefinieerd in de normen NEN 3631 en 3632. Ra staat voor ‘Roughness Average’ en dat is dus de gemiddelde ruwheid.Een sanitair ontwerp staat gelijk aan een hygiënisch ontwerp. Een sanitaire installatie wordt verkregen door het samenbouwen van sanitaire componenten op een sanitaire wijze.

Er zijn drie hoofdgebieden in sanitaire ontwerpen t.w.:

- De Sanitary Standard die vooral is bedoeld voor voeding en zuivel;

- De Highclean Standard die vooral wordt gebruikt in de bereiding van cosmetica.

- De Biofarm Standard, die vooral wordt toegepast in de farmacie en biotechnologie.

Bij de Sanitary Standard worden zowel AISI304(L) als 316(L) met een Ra<1,6μm toegepast. Bij de High Clean Standard wordt alleen AISI316(L) gebruikt met een ruwheid van Ra< 0,8μm. Bij de Biofarm Standard ligt de lat nog hoger en wordt er AISI316(L) gebruikt met een ruwheid van Ra<0,4μm. Deze ruwheid kan bereikt worden door het inwendig oppervlak elektrolytisch te polijsten. Ook zijn de laatste tijd zeer bemoedigende resultaten bereikt met waterstraaltechnieken.

Om aan hygiënische eisen te kunnen voldoen, moet er op de volgende punten gelet worden:

- Voorkom uithollingen of uitsteeksels;

- Pas sanitaire gecontroleerde doorlassingen toe;

- Maak gebruik van oppervlakken met een gedefinieerde Ra-waarde;

- Vermijd altijd dode hoeken

- Vermijd afgesloten ruimtes;

- Zorg voor een goed afschot;

- Pas zo groot mogelijke radiussen toe;

- Vermijd zoveel mogelijk elastomeren, maar indien nodig moeten deze voldoen aan de regelgeving volgens FDA 177.2600.

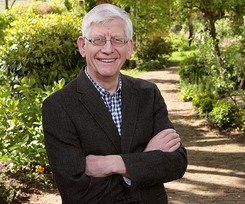

Naarmate het oppervlak van roestvast staal ruwer wordt, wordt ook de reinigingstijd langer. Er zijn dan ook agressievere reinigingsmiddelen nodig, die mogelijk ook het materiaal kunnen aantasten. Daarnaast veroorzaken deze middelen meer milieubelasting. Dat verhoogt ook de algemene reinigingskosten. Indien een geslepen oppervlak K320 a.h.w. strak wordt getrokken, dan blijkt het effectieve oppervlak 2,5 tot 4 keer zo groot te zijn geworden (afbeelding 1).

Afbeelding 1: schematische voorstelling van een geslepen oppervlak

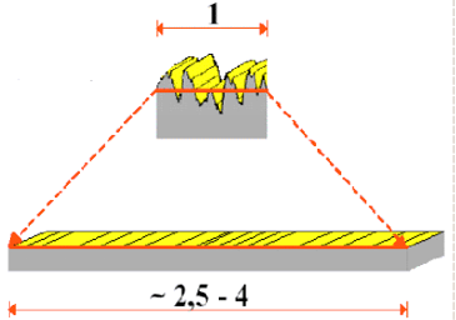

Daarom geeft een geslepen oppervlak een veel grotere kans om micro-organismen te huisvesten dankzij het ‘ruwe’ pokdalige oppervlak. Het zal duidelijk zijn dat dergelijke oppervlakken veel reinigingstijd vereisen. Ook gebeitste oppervlakken kunnen op de korrelgrenzen preferent zijn aangetast vanwege een (lichte) overbeitsing waardoor bacteriën zich gemakkelijk kunnen nestelen in dergelijke ‘kanaaltjes’. Die kanaalvorming is goed te zien op afbeelding 2. M.a.w. zo’n gebeitst oppervlak geeft ook een vergroting van het oppervlak met alle gevolgen van dien.

Afbeelding 2: Overgebeitst oppervlak waardoor de korrelgrenzen preferent zijn aangetast V=1500x (foto Dockweiler).

Dankzij elektrolytisch polijsten verkrijgt men een bijzonder glad oppervlak met een ruwheid van circa Ra=0,2μm. Dit leidt tot substantieel kortere reinigingstijden. Bovendien verdwijnt er door dit proces meer ijzer uit het oppervlak dan chroom en nikkel. Dat betekent een hoger chroom en nikkelgehalte aan het oppervlak waardoor de corrosiebestendigheid behoorlijk toeneemt.

De voordelen van elektrolytisch polijsten kunnen als volgt samengevat worden:

- Minimaal oppervlak en dat betekent kortere reinigingstijden;

- Metallisch zuiver oppervlak, dus geen contaminaties;

- Micro-ontbraamd;

- Geen noemenswaardige microporositeit;

- Betere bestendige chroomoxidehuid.

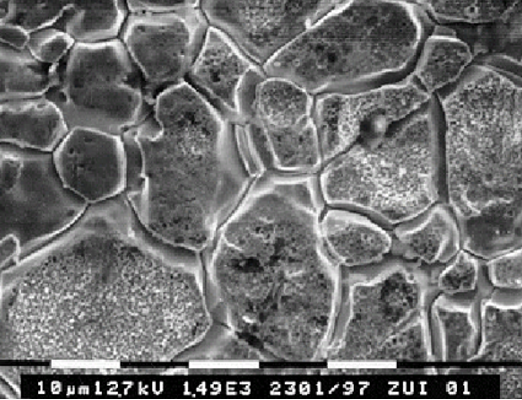

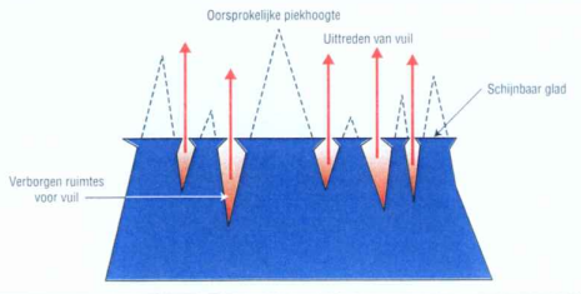

Indien een geslepen oppervlak mechanische wordt gepolijst, zullen de toppen van de scherpe punten verdwijnen. Omdat roestvast staal bijzonder ductiel is, zal ook een gedeelte van deze punten door de mechanische druk a.h.w. omkrullen. Dit wordt schematisch voorgesteld in afbeelding 3. Op deze wijze ontstaan er ‘hidden pockets’ in het oppervlak waar vuil en micro-organismen zich in kunnen nestelen. Bij een temperatuurstijging zet het materiaal uit waardoor er openingen ontstaan zodat dit vuil kan ontsnappen. Dit is uiteraard een zeer onwenselijke kwestie. Daarnaast kunnen er ook andere substanties naar binnendringen die door mutaties weer andere ongewenste micro-organismen kunnen vormen. Daarom is mechanisch polijsten van vooral geslepen oppervlakken sterk af te raden als dit met voedsel in contact komt. Met een ruwheidsmeter meent men een behoorlijk glad oppervlak te meten maar schijn bedriegt vanwege die ‘hidden pockets’.

Afbeelding 3: Schematische voorstelling mechanisch polijsten op microschaal.

Bij praktijkproeven bleek dat na 20 minuten blootstelling aan roestvast staal, zich allerlei microdeeltjes op het oppervlak konden afzetten. Dit zijn deeltjes met een grootte van 0,1-0,3μm die geteld werden per vierkante centimeter. De hoeveelheid deeltjes die zich af konden zetten is sterk afhankelijk van het soort oppervlak, De resultaten van deze proeven zijn als volgt:

- Mechanisch geslepen oppervlak: circa 20.000 deeltjes/cm2;

- Chemisch gebeitst oppervlak: circa 15.000 deeltjes/cm2;

- Elektrolytische gepolijst oppervlak: 500 á 1000 deeltjes/cm2.

Hieruit blijkt wederom het grote voordeel van elektrolytisch polijsten.

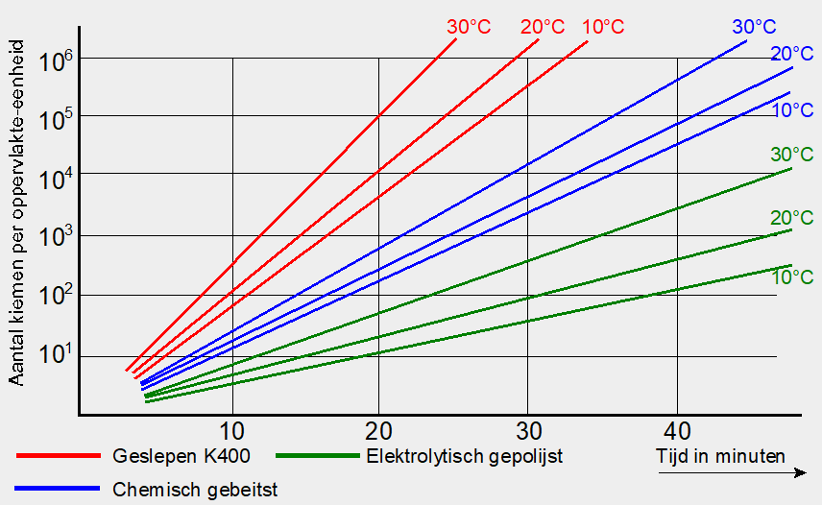

De kiemgroei op roestvast staal is dus afhankelijkheid van de conditie van de oppervlaktegesteldheid en de temperatuur. Dit kan grafisch worden uitgezet zoals te zien is in afbeelding 4. Hier zijn duidelijk de voordelen te zien van elektrolytisch polijsten in vergelijking met beitsen en slijpen. Het geslepen oppervlak komt er dus het slechtste vanaf en dat is op zich goed verklaarbaar. Ook speelt de temperatuur een belangrijke rol.

Afbeelding 4: Kiemgroei op een RVS-oppervlak als functie van de oppervlaktegesteldheid en temperatuur (bron: Packo)

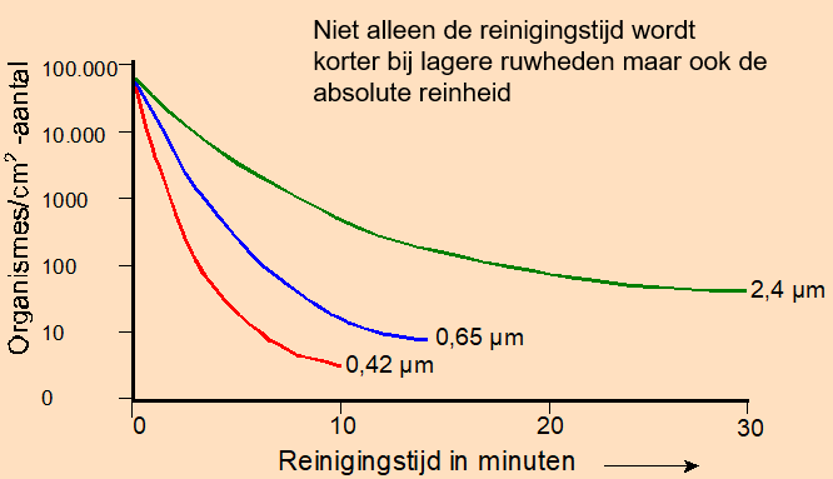

De benodigde reinigingstijd van een bepaald oppervlak is ook grafisch uit te zetten (afbeelding 5). Niet alleen wordt de reinigingstijd korter naarmate het oppervlak gladder wordt, maar ook de uiteindelijke absolute reinheid is beduidend groter. Dit is vooral te zien op de verticale as waar het aantal organismen per oppervlakte-eenheid is uitgezet.

Afbeelding 5: De reinigingstijd van roestvast staal in afhankelijkheid van de ruwheid (bron: Packo).

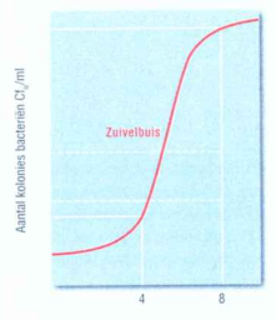

Zodra zich kiemen op het roestvast staal oppervlak gaan nestelen, gaan deze zich vermenigvuldigen waardoor de concentratie snel toeneemt. Na enige tijd neemt die groei weer af omdat deze micro-organismen ook weer af gaan sterven. Grafisch is dat te zien op afbeelding 6. Aan de hand van deze curve kan een tijdsstip worden bepaald om te gaan reinigen en dat is in dit voorbeeld na 8 uur gebruik. Bij het gebruik van elektrolytisch gepolijst materiaal kan het tijdstip om te gaan reinigen behoorlijk worden verlengd tot wel het dubbele of zelfs nog meer.

Afbeelding 6: Toename kolonies bacteriën in een tijdsbestek van 10 uur (bron Nizo).

In tabel 1 staan de gemiddelde ruwheden die worden behaald door het roestvast staal te slijpen. Aanvullend elektrolytisch polijsten heeft een substantiële positieve invloed op de oppervlakteruwheid. Het gebruik van glasparels levert geen hoogwaardig oppervlak op. Dit is op zich te verbeteren door een zodanig oppervlak extra elektrolytisch te polijsten. Maar ook dan blijven de uiteindelijke waarden aanzienlijk hoger.

Ra-waarden geslepen en gepolijst roestvast staal

Korrelgrootte Voor elektrolytisch polijsten Na elektrolytisch polijsten

|

Ra-waarden geslepen en gepolijst roestvast staal

|

||

|

Korrelgrootte

|

Voor elektrolytisch polijsten

|

Na elektrolytisch polijsten

|

|

50

100

150

240

320

400

Glasparelen

|

0,90 á 1,00

0,80 á 0,90

0,65 á 0,70

0,41 á 0,47

0,30 á 0,44

0,28 á 0,36

1,40 á 1,60

|

0,55 á 0,65

0,51 á 0,58

0,39 á 0,43

0,25 á 0,28

0,21 á 0,27

0,21 á 0,27

0,82 á 0,96

|

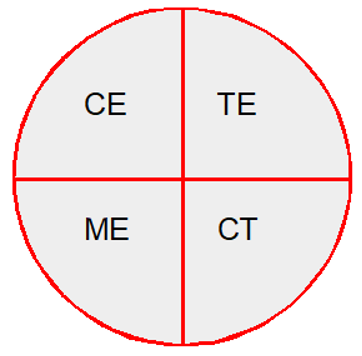

Het automatisch CIP-reinigen van een installatie wordt veelal weergegeven is een zogenaamde Sinner’s cirkel (afbeelding 7).

Deze cirkel is opgebouwd uit de volgende vier segmenten:

- CE = chemische energie hetgeen de impact is van het detergent dat het vuil moet verwijderen;

- TE = thermische energie want er moet een afdoende hoge reinigingstemperatuur heersen;

- ME = mechanische energie want er moet voldoende turbulentie in het systeem zijn;

- CT = cleaning time c.q. de tijd die nodig is om voldoende te kunnen reinigen.

Deze segmenten vullen elkaar aan tot een volledige cirkel is bereikt. Op afbeelding 7 is zo’n segment precies een kwart van deze cirkel. Als zo’n segment kleiner wordt gemaakt, betekent dit dat andere segmenten dit weer moeten compenseren. M.a.w. de cirkel moet gesloten blijven. Iedere fabrikant wil de reinigingstijd zo kort mogelijk hebben en dat houdt dan in dat één of meerdere segmenten weer groter moeten worden zodra de tijd wordt ingekort. Dat betekent bijvoorbeeld meer agressieve detergentia en/of een hogere temperatuur. Het gevolg hiervan is een zwaardere corrosieve belasting voor het roestvast staal. Hier moet dus duidelijk beleid op worden gevoerd.

Afbeelding 7: de Sinner’s cirkel.

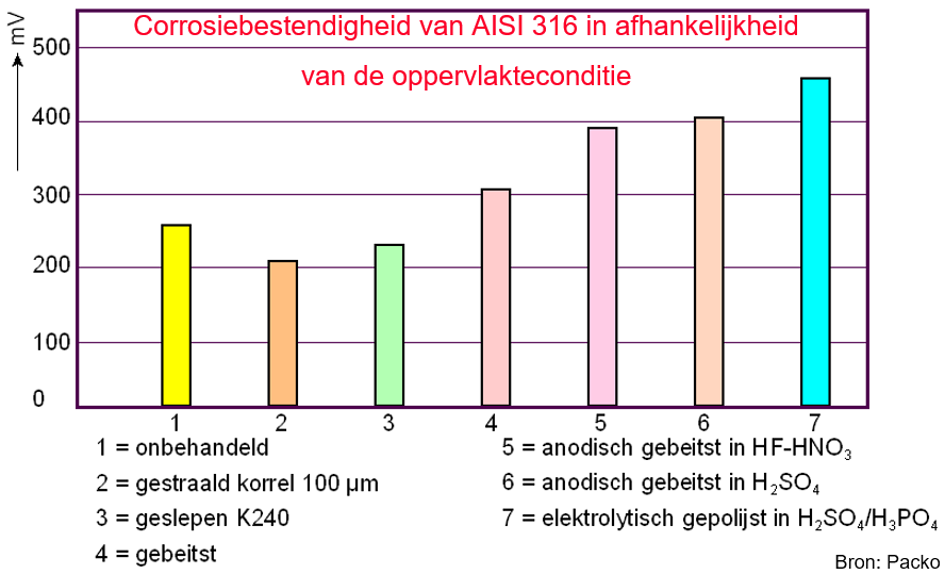

Of een type roestvast staal wel of niet bestand is tegen een bepaalde chemische belasting hangt voor een groot deel af van het materiaaltype. Daarom wordt in de regel AISI316(L) toegepast bij anorganische zuren en 304(L) bij organische zuren. Wat vaak wordt onderschat is de conditie van de oppervlaktegesteldheid. Des te gladder het oppervlak is, des te hoger de weerstand tegen corrosie is. Zo is het algemeen bekend dat mechanisch gepolijste relingen van een zeewaardig jacht vele jaren mooi blijft. Ditzelfde materiaal in geslepen conditie begint al na enige maanden behoorlijk te corroderen. Dit is een vorm van ‘under deposit attack’ omdat in de slijpgroeven ophopingen van vuil ontstaan. Het kleine chloorion kan gemakkelijk onder deze vuilafzetting kruipen in vergelijking met het veel grotere zuurstofmolecuul. Onder die vuilafzetting begint dan de corrosie In afbeelding 8 wordt de invloed getoond van diverse oppervlaktebehandelingen op de potentiaal van roestvast staal. Hoe hoger de potentiaal, hoe hoger de corrosieweerstand is. Wat meteen opvalt, is de superieure corrosieweerstand van elektrolytisch gepolijst roestvast staal AISI316(L). Gestraalde en geslepen oppervlakken leveren juist wat potentiaal in terwijl beitsen deze weer wat verhoogt. Elektrolytisch polijsten van roestvast staal in zwavelzuur/fosforzuur verhoogt de corrosiebestendigheid bijna twee keer t.o.v. onbehandeld materiaal.

Afbeelding 8: De potentiaal van verschillende oppervlakcondities van RVS-316(L).

Zoals eerder is gesteld, zijn doorlassingen van rondnaden altijd een zorg omdat pokdalige ruwe oppervlakken aanleiding geven voor het nestelen van allerlei micro-organismen. Daarom is het gebruik van digitale orbitale lastechnieken met een doorlassensor aan te bevelen. Dit verzekert een reproduceerbare sanitaire doorlassing Uiteraard valt er over hygiënisch en aseptisch ontwerpen veel mee te delen. Bij het toepassen van optimale oppervlakcondities en op tijd reinigen, zullen productieprocessen op zich goed verlopen. Omdat reinigen een kostbare aangelegenheid is en bovendien milieubelastend, is het streven om de momenten van reinigen steeds verder uit elkaar te doen drijven. Dit zal elektrolytisch polijsten steeds meer aantrekkelijk maken. Dat geldt ook voor het milieuvriendelijke waterjetstralen omdat daarmee zeer gunstige SRI-waarden worden bereikt. SRI staat voor ‘Soil Retention Index’ en dat is een maat voor de hoeveelheid verontreinigingen die op een bepaald oppervlak achterblijven na een reiniging. Dankzij de aantrekkelijke morfologie van het gestraalde oppervlak neigt deze waarde tot het optimale.

U kunt het artikel ook als opgemaakte PDF downloaden door hier te klikken