MPS - Reshoring, de nieuwe trend?

Tijdens de vorige corona crisis waren overheden kritisch op het verdwijnen of al verdwenen zijn van werkgelegenheid, in het bijzonder de maakindustrie. ‘Bringing jobs home’ was in de Verenigde Staten al onder Obama een gevleugelde uitspraak, maar Trump ging daar vervolgens op zijn onstuimige wijze fors overheen en eiste dat bedrijven als Apple terugkwamen naar eigen land.

Door: Wim van Dulst - MPS - Van Dulst Techniek

“Reshoring” is een term die wordt gebruikt om het proces te beschrijven waarbij een bedrijf zijn productieactiviteiten terugbrengt naar het land van herkomst, nadat deze activiteiten eerder waren uitbesteed aan een ander land met lagere lonen en/of lagere productiekosten. Het doel van Reshoring is veelal om de controle over productieprocessen te behouden, dan wel de kwaliteit te verbeteren, en/of om kosten te besparen. Deze doelen worden dus veelal gecombineerd met het creëren van (nieuwe) werkgelegenheid in eigen land. De coronacrisis leidde voor veel bedrijven tot grondstoftekorten en verstoorde supply chains. De situatie toonde aan hoe afhankelijk bedrijven waren van leveranciers in met name China en India. Het legde zo perfect bloot waar de problemen in de leveringsketen zaten. Nadat de leveringsproblemen als gevolg van lockdowns weer afnamen, ontstond de volgende geopolitieke bottleneck voor Europese bedrijven. Zo zorgde de oorlog in Oekraïne al snel voor grondstoftekorten in verschillende sectoren, met stijgende prijzen als gevolg. Westerse landen zijn dankzij dit fenomeen, steeds meer bewust geworden dat de Import, mede afhankelijk is geworden van de geopolitieke verhoudingen tussen andere landen.

Een nieuwe impuls voor het herijken van productie- en locatiebeslissingen komt voort uit een andere crisis, namelijk de (huidige) klimaatcrisis. Het transporteren en heen en weer slepen van producten over grote afstanden leidt tot een hogere CO2-uitstoot. Tevens worden in Aziatische landen grotendeels (nog) met voornamelijk kolengestookte centrales de nodige energie opgewekt. Sluiting van de zwaardere Industrie, door luchtvervuiling (smog) is in het recente verleden geen onbekend fenomeen, met de nodige productieverstoringen en leveringsproblemen tot gevolg. Verder heeft Europa (Brussel) sterk ingezet op de verduurzaming van de maakindustrie. Door de totale CO2-voetafdruk van een product te meten over de gehele toeleveringsketen, wordt beoogt de duurzaamheidsperformance mee te laten tellen in de beoordeling van producten (Total Cost of Ownership). CO2 Reductie Management, noodzakelijk om deze performance te verbeteren, is moeilijk realiseerbaar bij toeleveranciers op grote afstand. Om bovenstaande reden wordt het belang van lokaal produceren, steeds meer ingezien. Hoe korter de weg van grondstof naar product naar consument, hoe kleiner de kans op verstoringen of vertragingen. Daarnaast zorgt een kortere leveringsketen ook voor lagere transportkosten en een kortere levertijd. De geopolitieke situatie heeft een lagere impact wanneer productie dicht bij huis plaatsvindt en ondernemers beter kunnen inspelen op veranderingen.

Potten- en pannenfabriek in Zweden

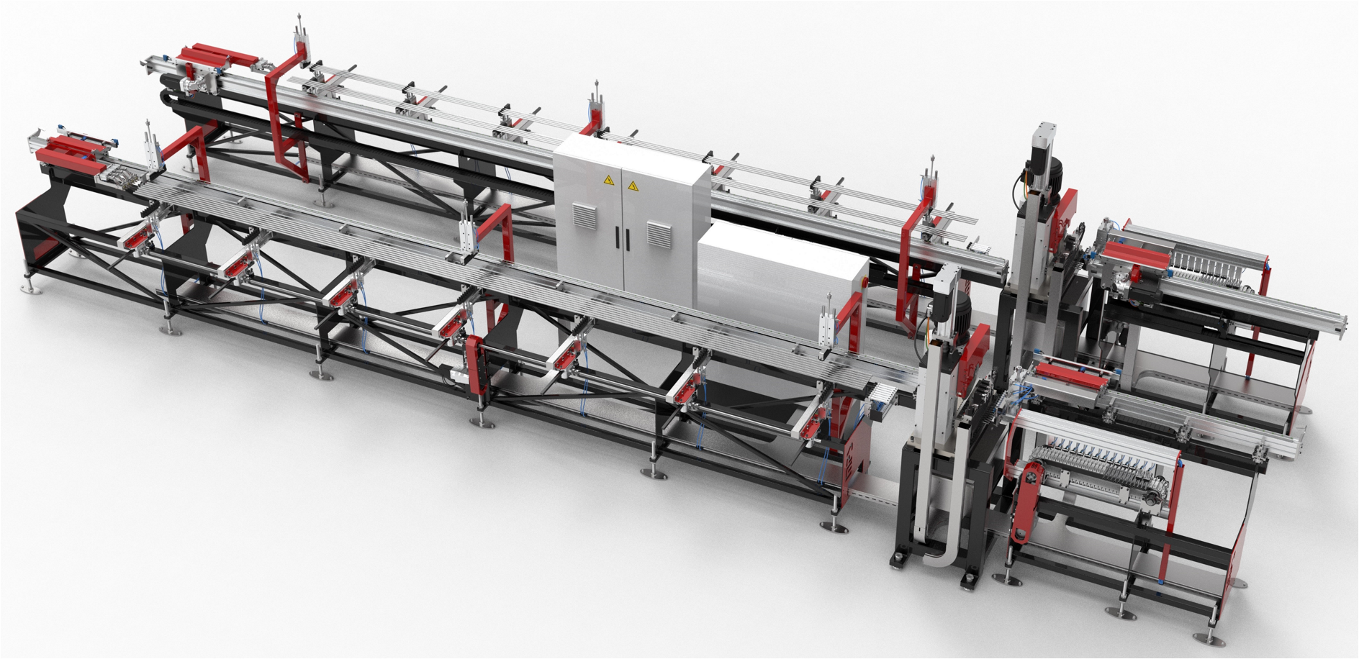

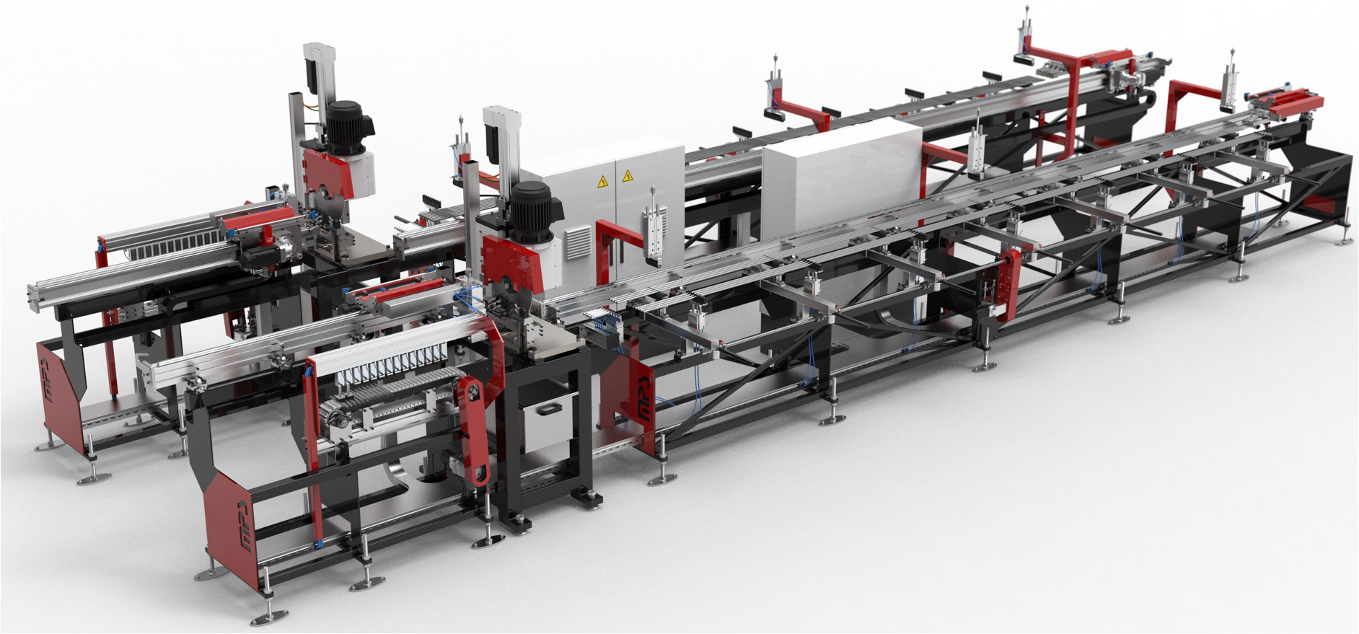

Ikea is zo’n onderneming, die al jaren geleden heeft ingespeeld op deze aankomende veranderingen. Ikea laat de productie van bepaalde productgroepen weer in Zweden plaatsvinden. De afdeling MPS (Modulaire Productie Systemen) binnen van Dulst Techniek heeft in samenwerking met een lokaal ingenieursbureau in Småland een groot aantal productielijnen opgeleverd en geïnstalleerd voor diverse productiebedrijven van Ikea. Veelal in de bewerkende industrie van aluminium extrusie profielen. Deze high-tech productiebedrijven zijn in hoge mate geautomatiseerd en gerobotiseerd, om het gebruik van de (schaarse) factor arbeid tot een minimum te beperken.

MPS heeft hier veelal de profiel bewerkingsinstallatie mogen leveren, binnen de gehele productielijn. Denk hierbij aan ponsen, boren, frezen en zagen, incl. een robot-interface voor de handling van het bewerkte product naar een volgend station in de lijn. Binnen deze productielijnen is de product flow, vanaf het aanvoeren van de basis profielen vanuit transport containers tot aan het verpakken van de eindproducten, volledig geautomatiseerd.

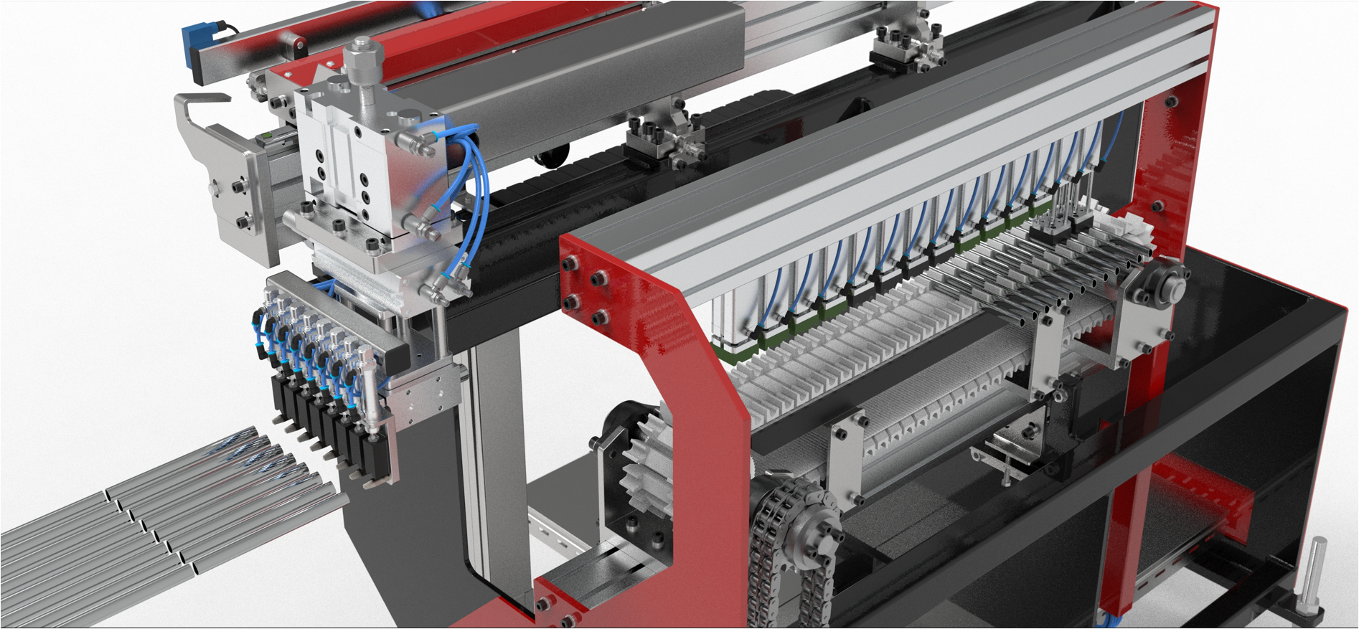

De afdeling MPS binnen van Dulst Techniek is recentelijk wederom benaderd om een tweetal productielijnen te ontwerpen en te fabriceren voor de in aanbouw zijnde potten- en pannenfabriek in Småland. Deze nieuwe high-tech Pots & Pans Factory zal miljoenen RVS stalen producten produceren en betreft de meest geautomatiseerde fabriek ter wereld voor de productie van RVS potten en pannen. Beide productielijnen zagen de stainless steel handgrepen voor de pannen van Ikea. De ene lijn is voor de productie van het deksel handgreep, de andere lijn voor de beide pannen handgrepen. Laatstgenoemde zaaglijn heeft een twee keer zo hoge output. De pannen hebben immers dubbele handgrepen, in combinatie met maar één deksel.

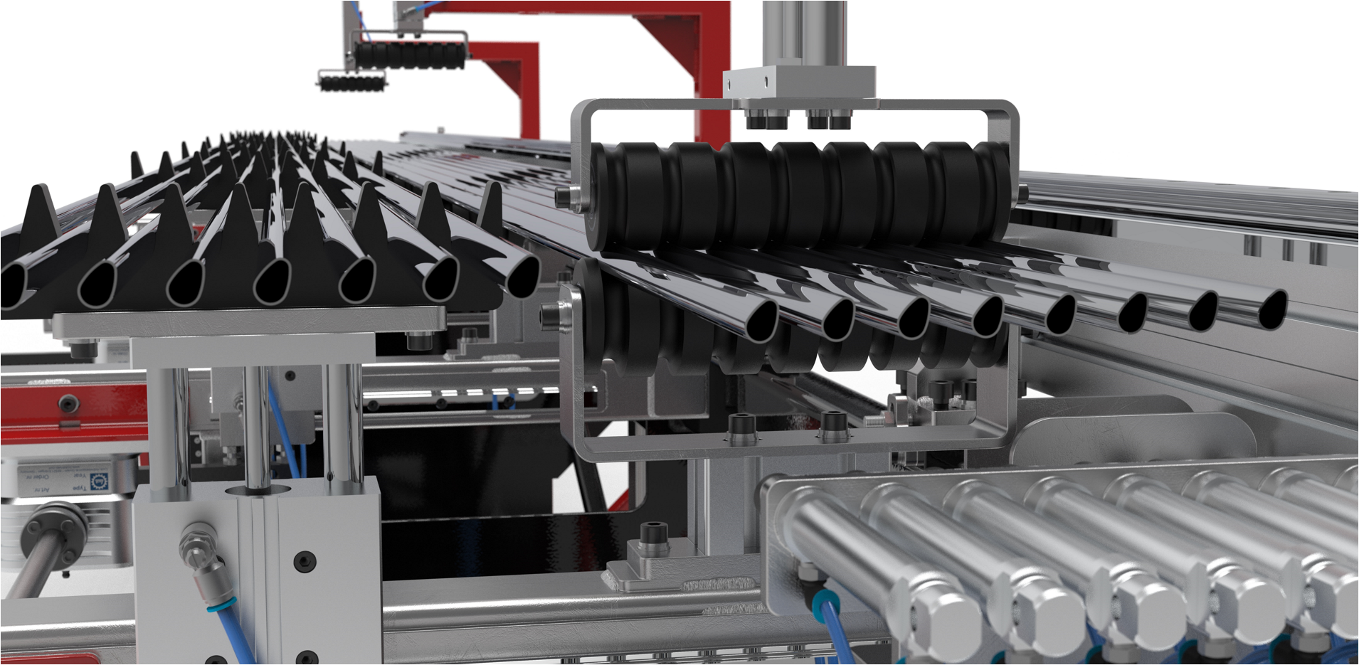

Elke productielijn stuurt de complete hantering van de desbetreffende RVS buizen aan. Vanaf de belading met kraan vanuit voorraad in het aanvoermagazijn van de machine., tot aan de afvoer naar de hanteerrobot naar het eerstvolgend bewerkingsstation. Dit is een buigmachine, waar de afgekorte lengte wordt gebogen/gevormd tot handgreep.

Uniek hierbij is de hoge output-rate. De ene lijn verwerkt 8 voorgevormde buizen parallel en de andere (maar) 4 buizen. De buizen worden vol-automatisch beladen vanuit een bovenloop kraansysteem. Alle bewegingen vinden parallel plaats voor alle (8 dan wel 4) buizen gelijktijdig. Zowel de positioneerbeweging van de aanvoergrijper tot in de klem, de klemming van alle profielen parallel aan beide zijden van de zaag, als de zaagbewerking zelf, met aansluitend de afvoerbeweging naar het robotwisselstation. Als resultante van de geselecteerde aanvoerlengte worden kop- en eindstukken automatisch afgevoerd en gescheiden van de producten.

Vervolgens is de afvoer voorzien van een bufferstation, om de fluctuatie ten gevolge van afvalverwerking (noodzakelijke kop- en eindstuk), uit te middelen over de producten in een aanvoerlengte. Zodanig dat het volgende station altijd een constante tact-tijd heeft. Beide installaties worden na een uitgebreide afname, door Van Dulst Techniek geïnstalleerd, getest en opgeleverd in Zweden. Bovenstaande installaties, zijn het gevolg van een reshoring traject, die al jaren geleden is ingezet. Ook in Nederland is deze trend duidelijk waarneembaar. Onder meer in de toeleveranciersmarkt van bouwproducten, maar ook in de Solar Industrie. Voor deze industrie ontwikkelt en fabriceert de afdeling MPS binnen van Dulst Techniek, momenteel diverse productielijnen voor de Nederlands-Belgische (thuis)markt.

Bekijk hier de demo (Youtube)

Bekijk hier de engineering van een pons-zaaglijn (Youtube)

Bekijk hier de engineering van een verstekzaaglijn van 2 profielen parallel (Youtube)

Van Dulst Techniek

Van Utrechtweg 18, 2921 LN Krimpen a/d IJssel

T +31 (0) 180 51 04 55

W www.vandulst.nl

W www.mpstechniek.nl