Het aanbrengen van verf op staal; waar op te letten.

Verf is het meest toegepaste middel om staal te beschermen. Verfsystemen voor staalconstructies zijn in de loop der jaren doorontwikkeld: niet alleen om beter te beschermen, maar ook om te voldoen aan milieuwetgeving.

Door: Pieter M. De Bruyne en Mira Risuvan

Waar eerder vijf- tot zeslaagsystemen gebruikelijk waren, worden tegenwoordig vooral drielaagsystemen toegepast. De nieuwste formuleringen sturen bovendien op minder lagen, vaak met grotere laagdiktes per laag. Moderne verfsystemen bestaan doorgaans uit een grondlaag (primer), één of meer tussenlagen en een afdeklaag. Elke laag heeft een eigen functie. De grondlaag wordt meestal in de werkplaats of fabriek aangebracht, gevolgd door tussenlagen die vaak eveneens in de werkplaats/fabriek worden aangebracht. De toplaag wordt in de werkplaats/fabriek of lokaal aangebracht.

Samenstelling en laagvorming

Verf wordt samengesteld door drie hoofdbestanddelen te mengen:

Verf kan met diverse methoden op staal worden aangebracht en vormt dan een natte laag. De dikte van deze natte laag kan vóór verdamping van het oplosmiddel worden gemeten met een kamvormig meetinstrument. Na verdamping blijft een droge laag over, opgebouwd uit bindmiddel en pigmenten. De droge-laagdikte wordt meestal gemeten met een elektro-magnetische inductiemeter. De relatie tussen natte laagdikte en uiteindelijke droge-laagdikte (DLD) hangt af van het volumepercentage vaste stoffen in de verf:

DLD = (natte-laagdikte) x (vol.% vaste stoffen)

De corrosiebescherming van een verflaag is recht evenredig met de droge-laagdikte.

Verflagen

Een verfsysteem bestaat uit meerdere lagen, waarbij elke laag een specifieke taak heeft. Startpunt is de grondlaag.

Grondlaag (primer)

De primer wordt direct op het gereinigde staaloppervlak aangebracht. Doelen zijn: het staaloppervlak bevochtigen, goede hechting met de volgende laag realiseren en corrosiewering bieden. Er zijn twee hoofdtypen:

1. Metallisch gepigmenteerde grondverf (anodisch t.o.v. staal) . Deze verf is zodanig geformuleerd dat bij een beschadiging (waardoor staal bloot komt te liggen) het anodischebestanddeel corrodeert en daarmee het staal beschermt. Dit onderdrukt corrosie van het staal en beperkt onderroest in de aangrenzende laag. De bescherming houdt aan totdat het anodische materiaal is verbruikt. Zinkrijke grondverf is een veel gebruikt voorbeeld.

Tussenlagen

Tussenlagen dienen vooral om de totale laagdikte op te bouwen. In het algemeen geldt: hoe dikker het systeem, hoe langer de levensduur. Tussenlagen zijn ontworpen om de totale bescherming te verhogen en – wanneer ze sterk gepigmenteerd zijn – de doorlaatbaarheid van zuurstof en water (essentiële factoren voor corrosie) te verlagen. Door laminaire pigmenten (bijvoorbeeld ijzeroxideplaatjes) in te bouwen, wordt het binnendringen van vocht in vochtige omgevingen gereduceerd of vertraagd en kan de treksterkte van de verflaag verbeteren. Moderne specificaties schrijven ook inerte pigmenten voor, zoals glasvlokken, die eveneens als laminaire pigmenten functioneren. Tussenlagen moeten bovendien compatibel zijn met de toplaag, ook wanneer er tijd zit tussen het aanbrengen van beide lagen.

Toplaag

De toplaag bepaalt het gewenste aanzien en levert oppervlakteweerstand. Afhankelijk van de situatie fungeert deze laag ook als eerste verdedigingslinie tegen verwering (met name UV/zonlicht), weersinvloeden en condensvorming.

Streep(stripe)lagen

Streep- of stripelagen zijn extra lagen op kritische plekken zoals lassen, bouten/moeren, randen en hoeken. Het doel is daar voldoende laagdikte op te bouwen, omdat verf tijdens droging kan samentrekken en op randen/hoeken dunner wordt. Specificaties beschrijven type, aantal en het moment van aanbrengen van deze streeplagen.

Verfsystemen

De lagen binnen een verfsysteem moeten onderling verenigbaar zijn. De lagen kunnen van hetzelfde generieke type zijn, maar kunnen ook verschillen.

Adhesiebevorderaars

Een adhesiebevorderaar verbetert de hechting van een verflaag op de ondergrond. Het middel heeft affiniteit met zowel de ondergrond als de verf en zorgt voor een sterke, permanente verbinding. Zonder adhesiebevorderaar kunnen eigenschappen tekortschieten.

Hechting

Hechting en hechtingsterkte komen voort uit meerdere mechanismen tussen verf en ondergrond, waaronder:

Een adhesiebevorderaar versterkt hechting door zijn affiniteit met zowel de ondergrond als de vloeibare verf. Het bevochtigen van de ondergrond door de vloeibare verf is hierbij cruciaal. Hechting is daarnaast afhankelijk van:

Ook met een goede adhesiebevorderaar blijft hechting onvoldoende wanneer niet aan alle voorwaarden wordt voldaan.

Effect van hechting en andere parameters

Een bepaald minimaal hechtingsniveau is noodzakelijk. DIN 55945 definieert de hechtingsterkte. Hechting beïnvloedt onder meer:

Tijdens gebruik ondervindt de verflaag verschillende belastingen die negatief kunnen uitwerken, zoals:

• mechanische degradatie (stoten, trek- en/of afschuifbelasting);

• thermische degradatie (uitzetten/krimpen van verflaag en/of ondergrond);

• chemische degradatie.

Goede hechting helpt de verflaag haar optische en functionele eigenschappen te behouden.

Typen hechtingsbevorderaars

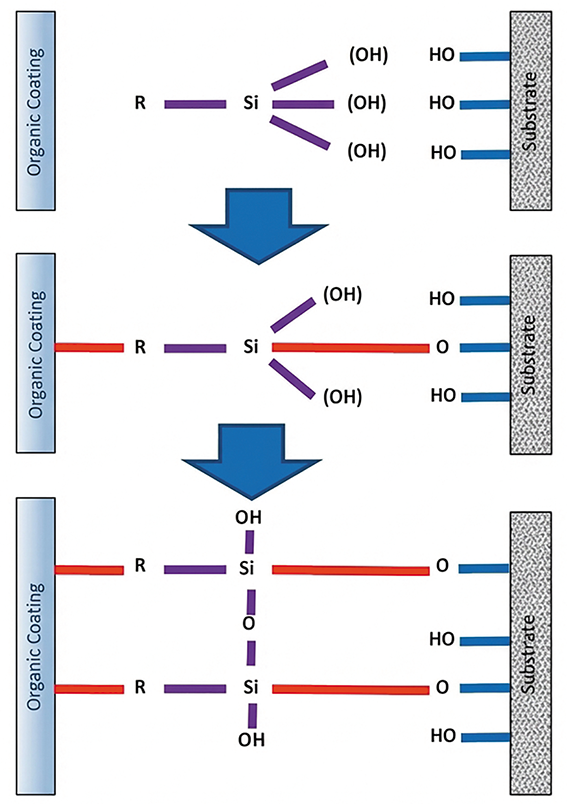

Er bestaan meerdere typen hechtingsbevorderaars met eigen eigenschappen. Voor staaloppervlakken worden organofunctionele silanen toegepast. Deze hebben de algemene formule R – Si – X3, waarbij Si de kern van het molecuul is, R een functionele groep en X een tweede functionele groep. R hecht aan de organische hars en vormt een covalente binding met de deklaag, terwijl X via hydrolyse (met vocht op het staaloppervlak, doorgaans voldoende aanwezig) aan het staal hecht. De schematische binding is weergegeven in de onderstaande afbeelding.

Gebruik van een organofunctionele silaan verbetert:

• de hechting, vooral onder vochtige omstandigheden;

• de chemische weerstand en weerstand tegen water (corrosieweerstand).

Het aanbrengen van de verf

“Schilderen, hoe moeilijk kan het zijn?” Die gedachte komt nog geregeld voor, maar een corrosiewerend systeem – van het vaststellen van de gebruiksomgeving tot oppervlakvoorbereiding, keuze van applicatiemethode en uitvoering volgens specificatie – is complex en vaak kostbaar. Onderzoek door het American Iron and Steel Institute (AISI) en de National Steel Bridge Alliance (NSBA) liet zien dat voor 100% van de ondervraagde constructiebedrijven schilderen het duurste onderdeel van het fabricageproces is. Verfsystemen werden als complex en duur ervaren; droogtijden vormden bottlenecks; handling van geverfde constructies was kostbaar; stralen volgens SSPC-SP10 werd als moeilijk gezien; intern aanbrengen van verf werd als het lastigst genoemd; en voorbereiding van hoeken en randen bleek tijdrovend en dus duur. Hieruit kan worden afgeleid dat veel constructiebedrijven verfsystemen als problematisch ervaren. In de praktijk komt het erop neer dat het slagen van een project vaak afhangt van het in één keer correct aanbrengen van het verfsysteem.

Een beter begrip van de specificatie-eisen kan bijdragen aan succes. Daarvoor is nodig dat men:

• specificatie-eisen voor oppervlaktevoorbereiding en applicatie én de reden ervan begrijpt;

• bekend is met methoden waarmee naleving kan worden geverifieerd;

• kennis heeft van praktijken die succes van een deklaagsysteem bevorderen;

• begrijpt hoe productiviteit van voorbereiding en applicatie kan worden verhoogd.

Standaarden

In de VS en daarbuiten worden voor constructie- en architectonische toepassingen veelal twee certificeringen gebruikt: één via de American Institute of Steel Construction (AISC) en één via de Society for Protective Coatings (SSPC). De AISC Sophisticated Paint Endorsement (SPE) is de meest gangbare. Het doel is met een onafhankelijke schouwing aan te tonen dat een applicateur bekwaam is en over passende kwaliteitscontroleprogramma’s beschikt. Veel applicateurs gebruiken SPE als vereiste bij offertes; soms wordt zelfs de uitvoeringslocatie gespecificeerd (P1: volledig binnenshuis; P2: afdak; P3: buiten). SSPC kent het programma Qualification Procedure 3 (QP3) (ingevoerd in 1995). Door wederkerigheid tussen beide programma’s kunnen applicateurs offreren op projecten waar AISC SPE of SSPC QP3 wordt geëist, terwijl zij slechts één van beide certificeringen hebben. Binnen de Europese Unie en daarbuiten wordt EN ISO 12944 gebruikt voor corrosiebescherming van staal door middel van verfsystemen. De norm bestaat uit:

Onderwerpen die in deze en vergelijkbare standaarden worden behandeld omvatten onder meer:

Beschermingsduur

Er worden drie periodes onderscheiden:

Dit is geen gegarandeerde beschermingsduur, maar een richtlijn voor het opzetten van een onderhoudsprogramma. De gegarandeerde beschermingsduur is doorgaans korter dan de beschermingsduur zoals in de standaard beschreven.

Classificatie milieu's

Atmosferische corrosiviteit en de inwerking van specifieke omgevingen beïnvloeden sterk de levensduur van het verfsysteem en de planning van werkzaamheden. ISO 12944-2 onderscheidt zes atmosferische corrosiviteitscategorieën:

De indeling is gebaseerd op de corrosiesnelheid van staal en zink in het eerste expositiejaar.

Daarnaast definieert ISO 12944-2 drie categorieën voor constructies die zijn ondergedompeld of ingegraven:

1. Im1 ondergedompeld in zoet water (bijv. rivieren)

2. Im2 ondergedompeld in zee- of brak water (bijv. havenwerken)

3. Im3 ingegraven constructies (bijv. ondergrondse containers, stalen balken e.d.)

Constructies en oppervlaktebehandeling

ISO 12944-3 geeft richtlijnen voor het ontwerpen van te verven constructies.ISO 12944-4 behandelt ondergronden en behandelingsmethoden. Voor definities van voorbereidingsmethoden en -gradaties volgt de norm onder meer: ISO 8504 (Surface preparationmethods), ISO 8501 (Rust grades and preparation grades) en ISO 8503 (Method of gradingsurface profile).

Verfsystemen

Een beschermend verfsysteem bestaat uit ondergrond, oppervlaktebehandeling en de combinatie van verven in de deklaag. ISO 12944-5 beschrijft de gangbaarste verf- en verfsysteemtypen. De norm bevat acht tabellen (A1–A8) met verfsystemen voor de verschillende corrosiviteitscategorieën voor staal- en zinkoppervlakken.

Per verfsysteem vermelden de tabellen:

Testen

Part 6 van ISO 12944 is bedoeld om de keuze van nieuwe verfsystemen te ondersteunen. Geschiktheid wordt in laboratorium bepaald met o.a.:

Testen onder werkelijke omstandigheden (eventueel met conventionele systemen als referentie) verdienen de voorkeur.

Uitvoering en toezicht

Part 7 van ISO 12944 beschrijft applicatiemethoden, uitvoering en kwaliteitscontrole. Omdat de kwaliteit niet volledig via eindinspectie van de deklaag kan worden vastgesteld, is toezicht en controle op alle relevante parameters essentieel. Daarbij ligt nadruk op de kwalificatie van personeel.

De praktijk

Eisen verschillen per klantwens, gewenste/vereiste oppervlaktevoorbehandeling, type verf en de gebruiksomgeving. Zo wijken eisen voor constructiestaal van een nieuw voetbalstadion af van die voor een stalen brug die regelmatig wordt blootgesteld aan strooizout en steenslag. Een stadionspecificatie kan strikte esthetische eisen bevatten, die voor een brug veel minder zwaar wegen.

Voorbehandeling staaloppervlak

Correcte oppervlaktebehandeling is cruciaal voor het succes van elke beschermlaag. Zelfs de duurste en meest geavanceerde systemen falen bij onvolledige of onjuiste voorbehandeling. Verwijder alle zichtbare vetten en oliën. Mechanische methoden (zoals stralen met abrasief) verwijderen olie/vet doorgaans niet, maar kunnen het juist uitsmeren of inbedden. Bij herbruikbare straalmiddelen (stalen kogels of straalgrit) kan olie/vet via het straalmiddel worden overgedragen naar andere oppervlakken. Daarom zijn schoon oplosmiddel, schoon poetskatoen en de juiste techniek belangrijk; anders kan een kleine vervuiling worden uitgesmeerd over een groot oppervlak. Verwijder vóór de oppervlaktebehandeling alle lasspetters en laminaten. Laminaten die bij voorbereiding zichtbaar worden, moeten glad worden geschuurd en die plekken moeten opnieuw worden opgeruwd.

Lasspetters moeten vóór voorbehandeling en verven zijn verwijderd, omdat ze na het verven kunnen loskomen en open plekken veroorzaken. Bovendien kan verf op spetters samentrekken, waardoor de laagdikte daar afneemt en corrosie als eerste optreedt. Laminaten die boven de verflaag uitsteken kunnen voortijdig corroderen en onderroest veroorzaken als ze onopgemerkt blijven. Als laminaten worden gladgeschuurd, schrijven sommige specificaties voor om die plekken opnieuw te profileren om hechting van de grondverf te borgen. Dit is met name belangrijk bij anorganische zinkrijke grondverf. Alle hoeken en randen van flenzen moeten worden geschuurd. Specificaties lopen uiteen van kwalitatieve eisen (rand afronden) tot kwantitatieve eisen (afrondingsstraal). Omdat verf tijdens droging krimpt, trekt zij terug van randen waardoor daar minder laagdikte ontstaat. Vroegtijdig falen op geverfde randen is daardoor niet ongewoon. Een remedie is de rand minder scherp maken door slijpen, gevolgd door een extra laag verf op die randen en daarna het volledige verfsysteem. Onderzoek van de NSBA liet zien dat veel anorganische zinkrijke verven minder samentrekken op randen (door hoog zinkgehalte en geringe krimp). Bij gebruik van anorganische zinkgrondverf kan een specificatie daarom soms volstaan met alleen het afronden van de hoek, wat het aantal arbeidsuren vermindert. Anorganische zinkrijke grondverf wordt vaak voorgeschreven voor oppervlakken met hoekige uitsteeksels.