Ferrari introduceert gerecycled aluminium chassis

Ferrari introduceert gerecycled aluminium chassis voor eerste volledig elektrische model

Ferrari heeft het productierijpe chassis en de hoofdcomponenten onthuld van de Elettrica, het eerste volledig elektrische model in de geschiedenis van het merk. Dit model vormt een pijler in de multi‑energy strategie van Ferrari, waarin verbrandingsmotoren (ICE), hybride (HEV), plug‑in hybride (PHEV) en volledig elektrische aandrijflijnen naast elkaar blijven bestaan.

(photo's by Ferrari)

Volgens executive chairman John Elkann komt de introductie van een volledig elektrische Ferrari pas nu, omdat de gebruikte technologie “superieure prestaties en een authentieke rijbeleving” moet garanderen die passen bij het merk. De Elettrica bouwt voort op jarenlange elektrificatie‑ervaring met hybride modellen, waardoor Ferrari intern de noodzakelijke know‑how heeft opgebouwd om een volledig elektrische sportwagen te ontwikkelen. Een van de meest in het oog springende ontwikkelingen is het vergaande gebruik van gerecycled aluminium in zowel chassis als carrosseriestructuur. Voor het eerst wordt bij Ferrari 75% gerecycled aluminium toegepast in deze hoofdstructuren, wat volgens het bedrijf leidt tot een besparing van circa 6,7 ton CO₂ per geproduceerde auto. Daarmee is de Elettrica niet alleen technologisch, maar ook metallurgisch een belangrijke stap in de transitie naar een lagere CO₂‑voetafdruk.

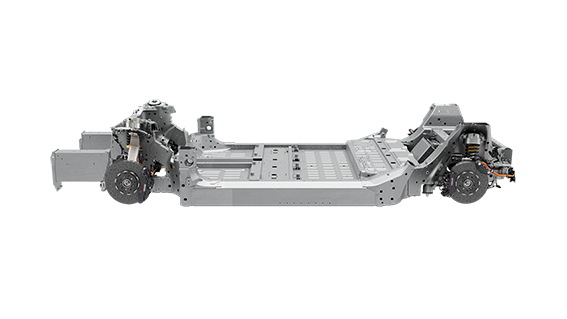

Aluminium chassis met korte wielbasis en hoge crashveiligheid

De Elettrica is ontworpen rond een extreem korte wielbasis, waarbij de bestuurder dicht bij de vooras is gepositioneerd. Dit moet de dynamische feedback vergroten en de rijdynamiek aanscherpen – een klassieke Ferrari‑eis, maar nu toegepast in een EV‑architectuur met een wezenlijk hoger voertuiggewicht. De compacte layout en het hogere massa‑niveau stellen hoge eisen aan de energieabsorptie bij een botsing. Daarom heeft Ferrari de voorste veertorens specifiek ontworpen om bij een frontale impact gecontroleerd energie te absorberen. De positie van de frontstructuur en de inverter is zodanig gekozen dat botsenergie wordt gedissipeerd voordat deze kritische knooppunten van het chassis bereikt. Dit maximaliseert de crashveiligheid en beschermt de structurele integriteit van de aluminium architectuur.

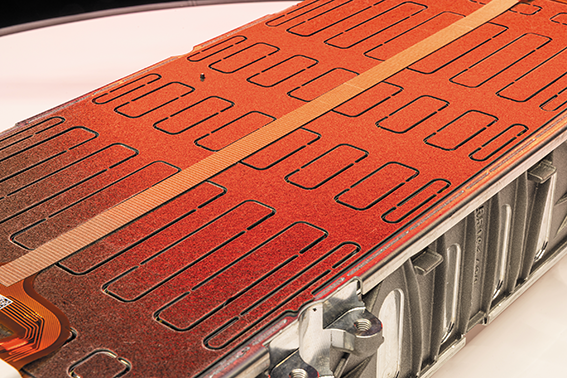

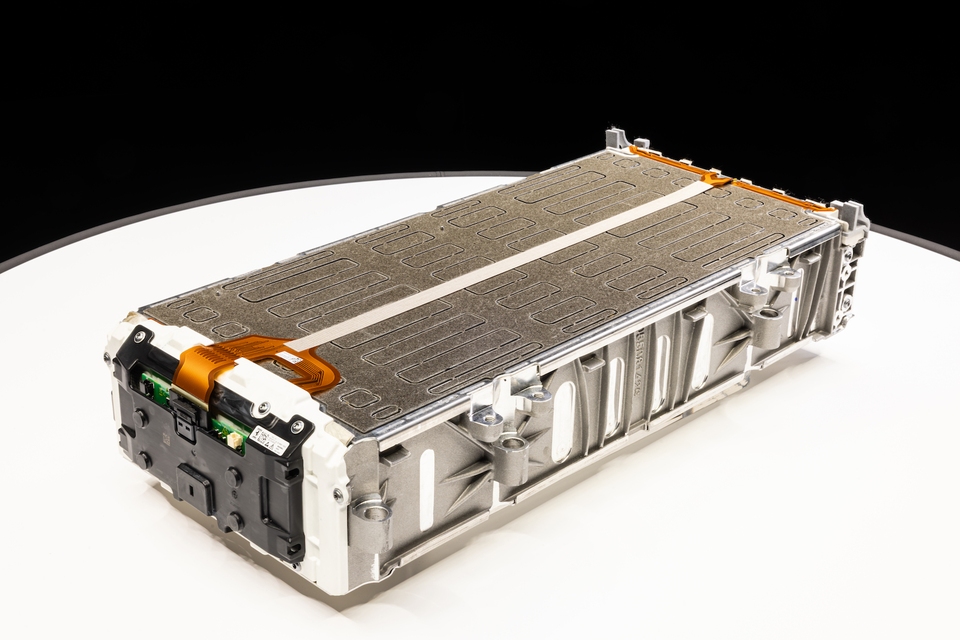

In de vloer geïntegreerde batterij in aluminium schaal

De batterij van de Elettrica is volledig in‑house ontwikkeld en geïntegreerd in de bodemplaat. Daardoor zakt het zwaartepunt met circa 80 mm ten opzichte van een vergelijkbare Ferrari met verbrandingsmotor. Om het gewicht te beperken en tegelijkertijd de structurele bijdrage van het batterijpakket te benutten, is gekozen voor een dragende aluminium schaalconstructie rondom de cellen.

De aluminium batterijbehuizing vervult meerdere functies:Structurele functie: het pack fungeert als een meedragend element in de bodemplaat. Crashenergie‑management:De ruimte tussen de cellen en de aluminium dorpels fungeert als kreukelzone bij een zij‑impact. De koelkanalen zijn in deze zone geïntegreerd, zodat de beschikbare ruimte dubbel wordt benut. Voor en achter de batterij worden vergelijkbare energie‑absorberende zones toegepast, met het batterijmodule in het midden als “beschermd volume”. Bescherming bij onderaanrijding: de cellen zijn niet direct op de buitenplaat gemonteerd, maar opgehangen boven een energiedissiperende ruimte. Aan de onderzijde wordt de batterij beschermd door een aluminium schild dat deel uitmaakt van de schaalstructuur. Dit schild is gecombineerd met drie aluminium koelplaten, waarin interne leidingen zijn geïntegreerd. Deze integratie van thermisch management in de structurele elementen vermindert onderdelen- en laspunten, verhoogt de efficiëntie en draagt bij aan gewichtsreductie van het totaalchassis.Voor de aluminiumindustrie is dit een illustratief voorbeeld van hoe structurele en thermische functies in één geïntegreerde extrusie- en plaatoplossing kunnen worden samengebracht, met hoge eisen aan vormvastheid, crashgedrag en corrosieweerstand.

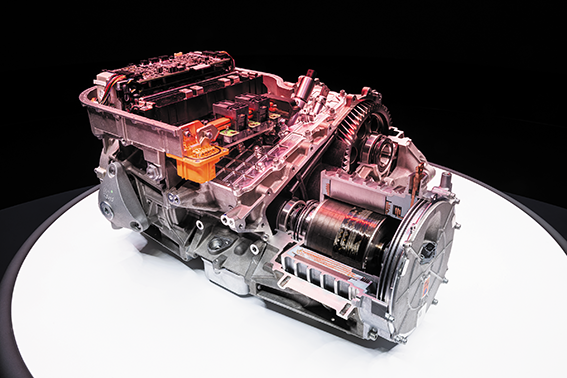

In‑house aluminium gietstukken uit secundaire legeringen

De Elettrica maakt gebruik van vier onafhankelijke elektromotoren – twee op de vooras en twee op de achteras – inclusief bijbehorende transmissies en vermogenselektronica (inverters). Al deze hoofdcomponenten zijn door Ferrari zelf ontwikkeld en worden gegoten in de eigen gieterij. Bijzonder is dat alle relevante aluminium gietstukken worden geproduceerd uit secundaire aluminiumlegeringen. Ferrari rapporteert tot 90% CO₂‑reductie ten opzichte van conventionele (primair gebaseerde) gietlegeringen, zonder in te leveren op mechanische prestaties. Daarmee onderstreept het merk dat secundair aluminium ook in het topsegment van de automotive sector, met zeer hoge eisen aan stijfheid, vermoeiingssterkte en maatnauwkeurigheid, volwaardig toepasbaar is.

De focus ligt op:

- Hoge vermogensdichtheid: compacte motor‑ en inverterhuizen met optimale koelkanalen in het gietstuk.

- Hoge elektrische efficiëntie: nauwkeurige toleranties dragen bij aan minimale wrijvings‑ en energieverliezen.

- Lage NVH‑emissies: gietgeometrieën zijn geoptimaliseerd voor trillingsdemping en geluidsreductie.

Voor toeleveranciers in de aluminiumgietindustrie laat dit zien dat hoogwaardige secundaire legeringen, gecombineerd met geavanceerde gietprocestechnieken en nauwkeurige procescontrole, een essentieel instrument zijn om Scope 3‑emissies van OEM’s te verlagen.

75% gerecycled aluminium als sleutel tot CO₂‑reductie

Ferrari positioneert de Elettrica duidelijk als technologiedrager binnen zijn duurzaamheidsstrategie. De toepassing van 75% gerecycled aluminium in chassis en body‑in‑white is hier een cruciale component van. Daarnaast kondigt het bedrijf aan in toenemende mate gespecialiseerde gerecyclede aluminiumlegeringen te willen inzetten in:

- dragende carrosseriestructuren (body‑in‑white),

- in‑house gegoten aandrijflijn‑ en chassiscomponenten.

Ferrari verwacht dat deze aanpak leidt tot:

- meer dan 75% CO₂‑reductie voor de betrokken aluminiumstromen ten opzichte van primair aluminium;

- een totale reductie van circa 6% in Scope 3‑emissies in 2030 ten opzichte van 2024.

De productiestart van de Elettrica staat gepland voor 2026, met eerste leveringen eind dat jaar. Het merk mikt voor 2030 op een modelmix bestaande uit 40% ICE, 40% hybride en 20% volledig elektrische voertuigen.![]()

Relevantie voor de aluminiumbranche

De case Ferrari Elettrica illustreert een aantal duidelijke trends die relevant zijn voor producenten en verwerkers van aluminium in de automotive sector:

1-Hoge recycled‑content als nieuw uitgangspunt:

70–80% gerecycled aandeel in chassis en carrosseriestructuren wordt ook in het sportwagen‑topsegment haalbaar, mits de schrootkwaliteit en metaalkringloop goed beheerst zijn.

2-Multipurpose aluminiumstructuren:

Integratie van crashveiligheid, structurele functie en thermisch management (koelplaten, interne leidingen) in één aluminium systeem verlaagt gewicht, onderdeelenaantal en assemblagetijd.

3-Secundaire gietlegeringen voor high‑end toepassingen:

Met geoptimaliseerde legeringssamenstellingen en procesbeheersing kunnen secundaire legeringen concurreren met primair aluminium op gebied van mechanische eigenschappen, terwijl zij een veel lagere CO₂‑voetafdruk hebben.

4-Scope 3‑reductie als drijver voor materiaalkeuze:

OEM’s sturen steeds explicieter op CO₂‑reductie in de toeleverketen. Dit creëert kansen voor producenten die gecertificeerde, laag‑CO₂ secundaire aluminiumstromen en closed‑loop recyclingconcepten kunnen aanbieden.

Met de Elettrica laat Ferrari zien dat elektrificatie, prestaties op topniveau en een vergaande inzet van gerecycled aluminium goed te combineren zijn. Voor de aluminiumsector bevestigt dit de rol van lichtmetalen als sleuteltechnologie in de verdere verduurzaming van de mondiale automobielindustrie.