Blog Ko Buijs: Wat is gereedschapstaal?

Indien een metaal mechanisch bewerkt moet worden, dan worden snijgereedschappen gebruikt. Hierbij kan gedacht worden aan beitels, frezen, tappen, boren, ponsen en zaagbladen. Daarnaast kan ook gedacht worden aan materialen voor matrijzen zoals die nodig zijn voor het dieptrekken van metalen. Het zal duidelijk zijn dat dergelijke gereedschappen harder dienen te zijn dan het metaal dat bewerkt moet worden. Door staal simpel te harden, is dat op zich geen goede oplossing omdat dergelijke geharde staalsoorten veelal te bros zijn om lang stand te kunnen houden. Dat is de reden dat gereedschapstaal altijd gelegeerd moet worden met bepaalde elementen die het materiaal een goede verhouding moeten geven tussen hardheid en ductiliteit.

Door Ko Buijs - Innomet Consultancy BV

Hierbij kan vooral gedacht worden aan de elementen vanadium, molybdeen, nikkel, wolfraam en chroom. Door variaties aan te brengen in de chemische samenstelling en met het samenspel van een optimale warmtebehandeling, kunnen de specifieke eigenschappen van het gereedschapstaal behaald worden. Deze eigenschappen zijn o.a. de slijtvastheid, corrosiebestendigheid, hardheid en sterkte. Bovendien hebben legeringselementen invloed op de kritische afkoelsnelheid, dat weer een directe invloed heeft op de doorharding. Daarom zal de afkoelsnelheid, na een warmtebehandeling, ook een grote invloed hebben op de standtijd van het snijgereedschap met het oog op mogelijke scheurvorming en ongewenste vervormingen.

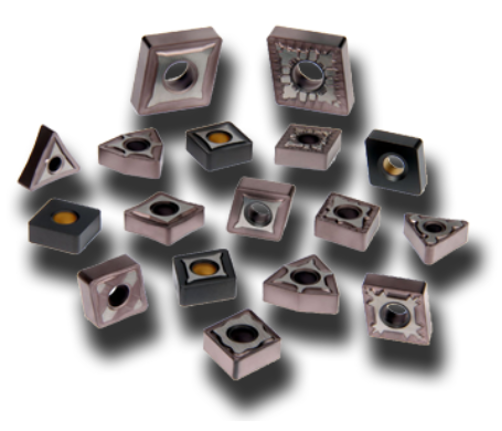

Snijplaat voor schroefdraad van gereedschapsstaal.

Een van de varianten waar zeer hoge eisen aan gesteld worden. is sneldraaistaal. Dit materiaal wordt ook wel ‘High Speed Steel’ (HSS) genoemd. Het is en hoog gelegeerd staal met wolfraam (18%), chroom (4%) en vanadium (1%). Het bijzondere van sneldraaistaal is dat de hardheid ook bij hogere temperaturen behouden blijft. Dat is vooral van belang bij boren en draaibeitels. Dit soort gereedschappen kunnen nu eenmaal extra heet worden tijdens het snijden. Bovendien blijft de taai- en slijtvastheid goed en dat is weer heel belangrijk bij materialen die gevoelig zijn voor koudversteviging. Treedt er tijdens het bewerken een onderbreking op, dan kunnen bepaalde snijgereedschappen vrij snel breken bij het opstarten. De reden is de koudversteviging c.q. verharding die op het snijvlak in het materiaal achter gebleven is. Sneldraaistaal is daar nauwelijks gevoelig voor. Naast de bijzondere eigenschappen van sneldraaistaal, neemt ook de belangstelling voor hardmetaal steeds meer toe. Hardmetaal bestaat uit meerdere soorten carbiden die gesinterd worden tot een eindproduct met kobalt als bindmiddel. Feitelijk is hardmetaal een composiet en een bekende uitdrukking is Widia. De carbiden zijn op basis van titaan, wolfraam, tantaal en molybdeen. De hoge hardheid, die door het sinteren wordt bereikt, blijft behouden tot temperaturen rond de 1000⁰C.

Hardmetalen beitelplaatjes.

De meeste gereedschappen komen tot stand in de gereedschapsmakerij waar vakmensen de juiste kennis hebben om het gewenste product te vervaardigen.

Warmtebehandelingen

Gereedschapstalen krijgen dus een warmtebehandeling gevolgd door afschrikken in een bepaald medium en met een zekere tijdsduur. Dit afschrikken kan bijvoorbeeld zowel in water als in olie plaatsvinden alsmede in geforceerde lucht. Dat hangt geheel van de chemische samenstelling af. Veel voorkomende gereedschapstalen zijn de Materiaalnummers EN 1.1730, 1.2510 en 1.2436 die na de warmtebehandeling respectievelijk afgeschrikt zijn met water, olie en lucht. Hieronder volgt een opsomming over deze legeringen en de warmtebehandelingen (bron: Metaalselector 5.0)

Materiaal EN 1.1730

Dit is een laag gelegeerd gereedschapsstal met 0,42-0,50% C, 0,15-0,40% Si en 0,6-0,8% Mn.

Het harden gaat vooraf aan voorverwarmen bij 650 °C. Daarna volgt het zogenaamde austeniteren op 800 - 830 °C gedurende 30 minuten. Het afschrikken gebeurt in water waarna het materiaal ontlaten wordt op 180 - 300 °C.

Materiaal EN 1.2510

Dit materiaal bezit 0,90-1,05% C, 0,50-0,70%Cr, 1,0 -1,20% Mn, 0,05-0,15% V en 0,15-0,35% Si. Het wordt warm vervormd bij een temperatuur die ligt tussen 850 en 1050 °C. Het zachtgloeien vindt plaats tussen 740 en 770°C. Dat levert een hardheid op van maximaal 215 HB. Het harden geschiedt tussen 780 en 820°C gevolgd door afschrikken in olie. Het ontlaten kan gedaan worden op verschillende temperaturen. Een ontlaattemperatuur van 100, 200, 300 en 400°C levert hardheden op van respectievelijk 64, 62, 57 en 53 HRc. De hardheid na het harden bedraagt 64 HRc. Het materiaal wordt vooral toegepast als snijgereedschappen voor het aanbrengen van schroefdraad. Maar ook frezen, ruimers en krompassers worden hiervan gemaakt.

Materiaal 1.2436

Di materiaal bevat 2,0-2,25% C, 11-12% Cr, 0,15-0,45% Mn, 0,1-0,4% Si en 0,6-0,8% W.

Het wordt warm vervormd bij een temperatuur die ligt tussen 850 en 1000 °C. Het zachtgloeien vindt plaats tussen 800 en 830°C. Dit levert een hardheid op van maximaal 250 HB. Het harden geschiedt tussen 930 en 980°C gevolgd door afschrikken in geforceerde lucht en heel soms ook in olie. Het ontlaten kan gedaan worden op verschillende temperaturen. Ontlaattemperaturen van 100, 200, 300 en 400°C leveren een hardheid op van respectievelijk 64, 63, 60 en 58 HRc. Het materiaal wordt vooral toegepast t.b.v. snijgereedschappen die extra zwaar worden belast zoals ponsstempels voor dikke tot zeer dikke platen. Ook worden er ruimers en frezen van vervaardigd.