Blog Ko Buijs: Optimaliseren slijtbestendigheid van gereedschapsstaal

Als aanvulling op het blog over gereedschapsstaal is het wellicht nuttig om eens stil te staan hoe gespecialiseerde bedrijven kans zien om op dit gereedschapsstaal een zeer harde en dunne slijtvaste laag aan te brengen. Een bekend voorbeeld is het aanbrengen van een laagje titaan-aluminium-nitride op de bewerkingskant van frezen, beitels en boren. Dit mooie goudkleurige uiterlijk is ook terug te vinden op bewerkingsplaten die op draaibanken worden gebruikt. Het is wellicht interessant voor de lezer te weten hoe deze extreem goede slijtlaag wordt aangebracht op het gereedschapsstaal.

Door Ko Buijs - Innomet Consultancy BV

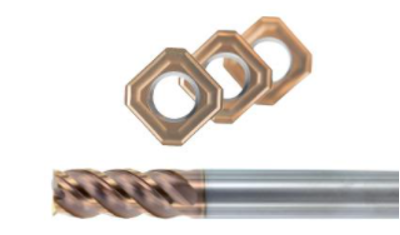

High Speed Steel boren met slijtvaste deklaag van titaan-aluminium-nitride (foto AGT)

Het mechanisme om deze deklaag aan te brengen, gaat als volgt in zijn werk. In een werkruimte van een zogenaamde HiPIMS machine wordt een gas ingebracht van zuiver stikstof. HiPIMS staat voor ‘High-power impulse magnetron sputtering’. Sputtering betekent letterlijk kathodeverstuiving. Belangrijk is dat er geen andere gassen aanwezig zijn zoals zuurstof want die werken zeer verstorend. In de hoeken van de werkruimte worden explosief geplateerde platen verticaal aangebracht die bestaan uit een laag titanium en een laag puur koper. Dit worden ook wel gecladde platen genoemd. Deze lagen zijn in de regel 6 mm dik. In de titaan laag worden gaten gemaakt, waarin een aantal aluminium proppen van circa Ø25 mm gietmatig worden aangebracht. Het koper als basisplaat, is nodig omdat koper een veel betere elektrisch geleidingsvermogen heeft dan titaan. M.a.w. dergelijke gecladde platen verhogen het rendement van de machine. Ook kan de vraag rijzen waarom het titaan aan het koper verbonden moet worden m.b.v. het explosieve lasproces. De reden is dat er dan een perfecte metaalbinding ontstaat tussen titaan en koper, waardoor er geen elektrische overgangsweerstand is. Ook dat komt het rendement van de machine weer ten goede.

Midden in de werkruimte staan de te behandelen gereedschappen opgesteld. Er wordt een hoog elektrisch potentiaalverschil aangebracht tussen de werkstukken en de gecladde platen. Zo ontstaat door ionisatie een plasmagas in de werkruimte. Op een gegeven moment wordt het potentiaalverschil dusdanig groot, dat er een vonkenregen vanaf de platen naar de werkstukken ontstaat. In deze vonkenregen zijn volop titaan en aluminium ionen aanwezig die tijdens hun vlucht naar de werkstukken onmiddellijk met het stikstofgas een reactie aangaan. Titaan en aluminium zijn immers reactieve metalen. M.a.w. er ontstaat een deposiet van titaan-aluminium-nitride op het werkstuk. De snelheid van dit aanbrengen is maximaal 2 µm per uur. Dit laagje varieert qua dikte uiteindelijk van 1 -12 µm. De standtijd van snijgereedschappen zoals boren, beitels en frezen kan met deze methode in vele gevallen zelfs verdubbeld worden.

Een HiPIMS machine; duidelijk zijn de gecladde titaan/aluminium/koper platen te zien in de werkruimte (foto Cemecon).

Koper/titaan platen met aluminium proppen (foto Innomet Consultancy)

Frees en bewerkingsplaten voorzien van een titaan-aluminium-nitride laag (foto Cemecon).

Er zijn meerdere methoden om staal en gereedschapsstaal meer slijtvast te maken. Naast bepaalde methoden die beschreven zijn in de blog ‘slijtvaster maken van koolstofstaal’ is het ook mogelijk een zeer slijtvast laagje Stelliet aan te brengen. Stelliet is een kobaltlegering waarin wolfraam, chroom en koolstof zijn gelegeerd. Hoewel er diverse typen Stelliet ontwikkeld zijn, is Stelliet 6 een veel voorkomende kwaliteit met 28% chroom, 4,5% wolfraam, 1,2% koolstof en enig silicium. Het ijzer- en nikkelgehalte mag samen de 3% niet overschrijden. Na het aanbrengen van de Stellietlaag, ontstaat er een hardheid van 39 tot 42 HRC. Stelliet heeft niet alleen een hoge weerstand tegen slijtage maar beschikt ook over een uitstekende corrosiebestendigheid. Stelliet kan op verschillende manieren worden aangebracht, zoals o.a. thermisch spuiten, lasercladden, plasmapoederlassen e.d. Vooral bij laatstgenoemde methode moet men oppassen dat er niet teveel opmenging ontstaat met het matrixmateriaal want dan kan het ijzergehalte te hoog worden dat ten koste gaat van de loopeigenschappen.