Blog Frans Vos - De laagdiktemeter als fetisj

De favoriete knuffel die behaaglijkheid creëert, die medaillon die van generatie op generatie wordt doorgegeven en het familiaal gevoel activeert of die foto van de minzaam lachende grootmoeder die instant hartwarmte geeft, het zijn slechts enkele voorbeelden van hoe ieder zijn fetisj vereert. Ik ben er lang van overtuigd geweest dat fetisjen tot het domein van de geloofsovertuigingen en de persoonlijke levenssfeer behoorden, maar ik ben tot het besef moeten komen dat ook in de wereld van engineering en techniek, een sector waarin normaal gezien de principes van logica, objectiviteit en ‘meten is weten’ worden gehanteerd, er steeds wel ergens een fetisj op de loer ligt om die principes uit te dagen.

Door: © Frans Vos - Materials Consult bv

Zo stel ik vast dat verschillende technisch geschoolde mensen nog de hardnekkige gedachte in zich dragen dat het uitvoeren van enkele laagdiktemetingen voldoende is om te weten of een organische coating (natlak/poederlak) voldoende bescherming tegen corrosie van het onderliggende substraat zal bieden. Als de laagdikte in orde is (als het meerdere lagen betreft ook in meervoud te beschouwen), dan is de corrosieweerstand gegarandeerd, zo lijken de opstellers van vele lastenboeken en van gelijkaardige specificaties te redeneren. Die gedachte vertaalt zich in de bouw, de industrie enzoverder in het hanteren van slechts een beperkt aantal criteria, soms dus zelfs maar één criterium, om te besluiten of een bepaald gecoat item dienstwaardig is en waarbij er abstractie van wordt gemaakt dat de dienstwaardigheid van het bedoelde gecoat item door heel wat meer dan enkel en alleen dat beperkt aantal criteria, laat staan slechts één criterium wordt bepaald. Zo is het meten van een correcte laagdikte bijvoorbeeld geen synoniem, laat staan een garantie voor een goede ‘dekkingsgraad’.

De dekkingsgraad wordt immers niet gedefinieerd in termen van dikte maar wel in termen van ‘bedekte oppervlakte’ of met andere woorden: Is er ‘overal’ op het te beschermen oppervlak voldoende coating aanwezig om het substraat tegen de invloed van de buitenomgeving te beschermen? Al lijkt het voor de coatingleek alsof de laagdikte dan toch ‘het’ criterium is om dat te beoordelen, die coatingleek verliest uit het oog dat laagdiktemeters – net zoals alle meettoestellen trouwens – een bepaalde resolutie hebben. Bij het lezen van de frase ‘resolutie van de laagdiktemeter’ dwalen uw gedachten opnieuw af naar de laagdikte, maar dat is slechts één dimensie waarin de laagdiktemeterresolutie moet worden beschouwd. Andere dimensies betreffen die in het vlak, die van de grootte (veelal doormeter) van het meetgebied. Als de kop van een diktemeter op een bepaalde positie wordt gezet, meet die immers niet de laagdikte van een bepaald ‘punt’ gesitueerd in het midden van de kop, maar wel de gemiddelde laagdikte in een bepaalde oppervlaktezone.

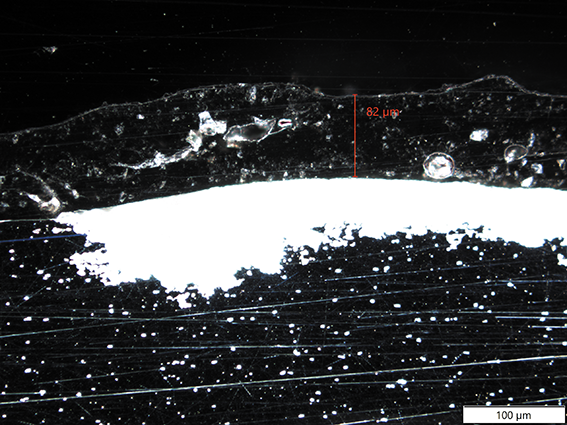

(Darkfield-micro. © Materials Consult)

Indien zich in die oppervlaktezone defecten bevinden die zo klein zijn dat de diktemeter hen niet detecteert omwille van oppervlakteresolutie of dat zij als ruis, dus als verwaarloosbaar worden beschouwd in de dataverwerking van de diktemeting (in de oppervlaktezone van de meetpositie), dan worden die kleine defecten niet gedetecteerd. Dat is bijvoorbeeld het lot van menig pinhole of van vele microscheuren. Jammer genoeg kunnen die niet door middel van de diktemeter detecteerbare pinholes en microscheuren zich in het slechtste geval over de volledige dikte van de coating hebben ontwikkeld, waardoor er vocht rechtstreeks doorheen de pinholes/microscheuren kan doordringen tot aan het substraat en daar tot corrosie-initiatie kan leiden. Als dat vocht dan ook nog corrosie-bevorderende ionen zoals bijvoorbeeld chloriden, sulfiden of sulfaten bevat, zal het risico op corrosie nog verder toenemen. Het is dus duidelijk niet alleen een kwestie van laagdikte, maar ook van hoe goed het oppervlak overal ‘bedekt’ is, derhalve vrij is van door de gebruikte diktemeter niet-detecteerbare micro-defecten. Dat geldt uiteraard voor zowel natlak als poederlak en als er slechts één organische coatinglaag wordt aangebracht (zoals bij poederlak veelal het geval is), wordt dat risico alleen maar groter. Een controle op de ‘dekkingsgraad’ is dus van even groot belang als de controle van de laagdikte. De dekkingsgraad wordt veelal gecontroleerd door middel van afvonktesten (Engels: Holiday testing), een techniek die zowel beschikbaar is voor nat- als poederlakken.

Als alternatief, bijvoorbeeld indien de geometrie van het oppervlak een afvonktest moeilijk maakt, kan ook met labotechnieken zoals microstructureel onderzoek een beeld van de dekkingsgraad worden bekomen. Het microstructureel onderzoek is daarbij echter wel beperkt tot een steekproefsgewijze evaluatie van enkele secties doorheen de coatinglaag/-lagen en heeft als bijkomend nadeel dat het een destructieve analysetechniek is. Voordeel is echter dat, in tegenstelling tot bij de afvonktest, ook de laagopbouw (bij coatings in meerdere lagen) en de inwendige microstructuur van de individuele coatinglagen kan worden bestudeerd. Teneinde een correcte evaluatie door middel van microstructureel onderzoek te bekomen, is een voor coatings geschikte voorbehandeling van de metallografische sneden noodzakelijk en is het van belang dat bij lichtmicroscopisch onderzoek niet alleen wordt gebruik gemaakt van de klassieke microscoopbelichting, maar dat ook een evaluatie plaatsvindt onder ‘darkfield’ belichting. Deze darkfield belichting laat toe om meer details in de coatings zelf te onderscheiden, zoals onder andere fijne pinholes en (micro)scheurvorming. Zo is bijvoorbeeld links op de darkfield-microfoto een scheurvorming in de coating te onderscheiden langsheen een pad van hoekige, gealigneerde kristallen. Rechts op dezelfde foto is er dan weer sprake van holtevorming aan gelijkaardige kristallen. Door middel van SEM-EDS onderzoek (SEM = Scanning ElektronenMicroscoop, EDS = EnergieDispersieve Spectroscopie) is vervolgens vastgesteld dat het hier kristallen bariumsulfaat betreft.

Bariumsulfaat wordt soms aan organische coatings toegevoegd, onder andere in functie van glansoptimalisatie. Zoals uit het darkfield-beeld kan worden opgemaakt, is er in dit geval echter sprake van een onevenwichtige verdeling in zowel de kristalgrootte als de spreiding van de bariumsulfaatkristallen doorheen de coating, wat vermoedelijk de scheurvorming mee in de hand heeft gewerkt. Zoals uit het voorbeeld met de bariumsulfaatkristallen blijkt, speelt ook de samenstelling van de coatings een rol bij het bekomen van een goede, tegen corrosie beschermende coatingkwaliteit. Met ‘de samenstelling’ wordt hier niet alleen de chemische, maar ook de fysische samenstelling bedoeld. Zo wordt de fysische samenstelling onder andere gekarakteriseerd door de volumeverhouding van de verschillende verfcomponenten, de geometrie en grootte van de fysisch te onderscheiden componenten, de homogeniteit van hun verdeling in de verflaag enzoverder. Zoals in voorgaande werd geïllustreerd, kan onder andere met microstructureel onderzoek meer duidelijkheid over de fysische samenstelling worden bekomen, zowel wat betreft laagopbouw (indien er sprake is van meerdere lagen) als wat betreft binnen de lagen zelf (cf. het voorbeeld van de bariumsulfaatkristallen). De chemische samenstelling van een coatinglaag kan dan weer worden gecontroleerd door middel van bijvoorbeeld FTIR-analyse (= FTIR = Fourier Transform InfraRed).

(bron: istock)

Het bekomen van een goede corrosiewerende lakkwaliteit gaat echter niet alleen over de coating op zich, maar ook over een optimale voorbehandeling van het substraat voorafgaand aan het aanbrengen van de organische coating. Een uitgebreid essay schrijven over de wijze waarop de voorbehandeling voor ieder type ondergrond (staal, gegalvaniseerd staal, aluminium, …) gebeurt, zou ons hier te ver leiden, maar het doel van de voorbehandeling moge wel duidelijk zijn: Het verkrijgen van een zuiver oppervlak met een in functie van de hechting geoptimaliseerde ruwheid, waarbij in veel gevallen het substraatoppervlak ook al wordt voorzien van een eerste, tegen corrosie beschermende laag alvorens de organische coating wordt aangebracht. Deze ‘voor’lagen worden bijvoorbeeld aangebracht middels wash primers (veelal in het kader van natlak-applicatie), chemische conversielagen (bijvoorbeeld fosfatatie van (gegalvaniseerd) staal of chromatering van aluminium voorafgaand aan het aanbrengen van poederlak) of pre-anodisatie (voorafgaand aan het poederlakken van aluminium). Ook belangrijk daarbij is dat de te coaten oppervlakken na het doorlopen van de voorbehandelingscyclus worden gedroogd ‘en’ droog worden gehouden totdat het aanbrengen van de (eerste) organische coatinglaag start.

Eender welk restant vocht dat na de voorbehandelingscyclus op het substraat zou achterblijven en/of er opnieuw op zou kunnen ontstaan (bijvoorbeeld omwille van condensatie of opslag in een niet van de buitenomgeving afgesloten ruimte), kan tot diverse onvolkomenheden van (de hechting van) de laklaag leiden. Op het reeds voorbehandelde substraat zou zich desgevallend (opnieuw) roest kunnen ontwikkelen. Vocht kan ongewenste contaminanten uit de omgeving vast houden, het kan bij poederlakprocessen uitdampen terwijl de coatinglaag zich aan het sluiten is (met de vorming van pinholes als één van de mogelijke gevolgen) enz. Het spreekt voor zich dat indien niet alle roest/vuil is verwijderd bij de voorbehandeling of indien zij zich opnieuw kunnen ontwikkelen/afzetten dit tot coatingdefecten en problemen met de hechting kan leiden. Er bestaan diverse inspectiemethodes om de ruwheid, reinheid en vochtretentie na voorbehandeling te controleren. Maak er dus wijs gebruik van, niet alleen vlak na het doorlopen van het voorbehandelingsproces, droging inbegrepen, maar ook vlak voor het eigenlijke coatingproces start. Op basis van mijn ervaring als schade-analist weet ik maar al te goed dat er ook tijdens de opslag en het transport tussen het einde van de voorbehandeling en de start van het coaten allerhande contaminanten uw substraat kunnen komen beroeren.

Een goede hechting tussen substraat en coating is één van de noodzakelijke voorwaarden voor een adequate corrosiebescherming. Zowel een adequate voorbehandeling (en de controle daarvan!) als een kwaliteitsvolle aanbrenging en uitharding van de coating zelf (en de controle daarvan!) spelen een cruciale rol in het bekomen van een goede hechtingskwaliteit. En ook hier geldt dat deze hechting op een betrouwbare wijze moet worden gecontroleerd. Dat daarbij nog al te veel gebruik wordt gemaakt van manuele kras- en andere methodes, valt te betreuren. Wat ik daarmee juist bedoel? Dan verwijs ik u graag naar mijn artikel ‘Ik heb er lak aan’, waarin ik mijn gedachten over manuele en meer betrouwbare hechtingstesten liet dwalen. Het moge uit voorgaande duidelijk zijn: Controles op de dikte, de dekkingsgraad, de samenstelling, een adequate voorbehandeling en hechting zijn slechts enkele voorbeelden van de wijze waarop met de controle op coatingkwaliteit zou moeten worden omgegaan in plaats van zich enkel en alleen aan de diktemeterfetisj te laven. Dat geldt in het volledige proces voor het aanbrengen van nieuwe organische coatinglagen, maar evenzeer indien een coating ondanks alle goede (voor)zorgen heeft gefaald en er een schade-analyse aan te pas komt om de oorzaak of oorzaken van het falen te bepalen. Nog al te vaak stel ik vast dat sommige collegae experten zich laten vangen door enkel diktespecificaties te controleren, zonder ook andere coating- en hechting-bepalende factoren te evalueren.

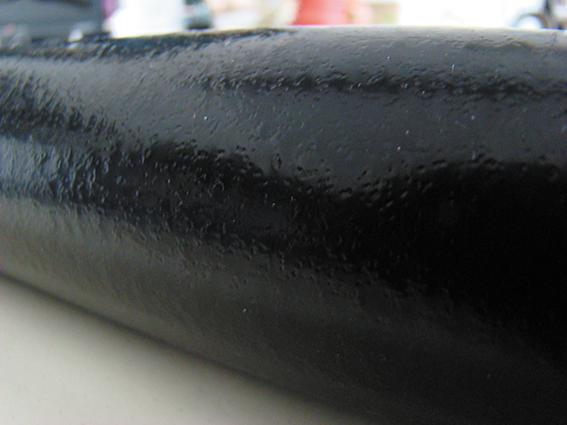

(Appelsienhuid. © Materials Consult)

Moet de laagdiktemeting dan als criterium voor laklaagkwaliteit worden verguisd? Uiteraard niet! De laagdikte is en blijft een vooraanstaand criterium om zich over de laklaagkwaliteit uit te spreken; het is zelfs een belangrijke evaluatiefactor bij de beoordeling van bepaalde schadefenomenen zoals ‘appelsienhuid’ (Engels: orange peel), waarvan het ontstaan veelal door te hoge of te lage laagdiktes in de hand wordt gewerkt. Laagdikte is echter geen zaligmakend en alleenstaand evaluatiecriterium, maar moet worden aanzien als ‘één van’ de meerdere eigenschappen waarop een coating moet worden gecontroleerd om over de al dan niet adequaatheid en duurzaamheid van die coating te kunnen oordelen. En o ja, tot slot herhaal ik het graag nog eens voor zij die hardnekkig anders beweren: Voorgaande betoog geldt niet enkel voor organische coatings aangebracht via de natlakmethode, maar evenzeer voor coatings die via de wegen der poerderlak, alias poedercoating worden bekomen.