Aalberts Surface Technologies Eindhoven - specialist in warmte- en oppervlaktebehandelingen

Aalberts Surface Technologies Eindhoven is specialist voor uitstekende warmte- en oppervlaktebehandelingen met een focus op vacuüm warmtebehandelingen, vacuümsolderen, Stainihard® en PVD/CVD coatings. Of zoals ze het zelf zeggen: “Wij zijn de absolute specialist in vacuüm warmtebehandelingen, vacuümsolderen en het harden van RVS met onze Stainihard behandeling. We focussen op kwaliteit en open partnerships en zijn een competente en betrouwbare leverancier voor onze klanten.” Met sales development manager Jeroen Jansen bespraken we waar dat allemaal uit blijkt.

Door: Wim de Grood

Tot voor kort luidde de naam van het bedrijf Hauck Heat Treatment. Maar sinds januari 2021 heet het Aalberts Surface Technologies. Jeroen Jansen licht toe: “Aalberts is al sinds 2002 eigenaar van deze harderij en nog een 27 tal andere harderijen in Europa. In 2020 heeft men besloten alle harderijen en oppervlaktebehandelaars onder de naam Aalberts Surface Technologies voort te laten bestaan. Een van de redenen is dat de directie van de holding Aalberts N.V. de naam Aalberts steeds verder doorvoert in de diverse divisies. Zo wordt er één lijn getrokken die je onder meer terugziet in onze huisstijl. Kenmerkend is de prominente aanwezigheid van de naam Aalberts in naam en het logo. Maar binnen onze divisie zijn wij als warmtebehandelaar een beetje vreemde eend omdat wij veel meer doen dan alleen oppervlaktetechnologie. We doen ook verschillende oppervlaktetechnieken zoals bijvoorbeeld Stainihard®, nitreren en carboneren, maar ook aan door en door processen, metaalveredelingsprogramma’s, zoals veredelen, harden en of gloeien.”

Volgens Jeroen Jansen betreft het louter en alleen een naamsverandering. “Ook de bedrijfsstructuur is ongewijzigd. We zijn hier in Eindhoven nog steeds een zelfstandige BV voor warmtebehandelingen.” In de Eindhovense vestiging vinden zo’n 60 personen hun emplooi. De Aalberts Surface Technologies groep is te onderverdelen in surface treatments, alles wat de nat chemische kant van de oppervlakte technieken betreft zoals elektrolytisch vernikkelen, galvanische chroom zilver goudprocessen en anti frictie. “Dat is wat onze collega’s doen”, zegt Jeroen Jansen hierover. “Wij zijn de warmtebehandelingentak. Specifiek doen wij hier in Eindhoven aan harden, solderen en gloeien in zowel vacuüm als onder beschermgas (N2, Ar en H2), dit alles in de breedste zin van het woord. Daarnaast afhankelijk van materiaalsoort en producteigenschappen doen wij aan thermochemische diffusie zoals nitreren, nitrocarboneren en natuurlijk Stainihard®NC. En brengen we ook enkele speciale CVD en PVD coatings aan.”

Behandelingsmethoden voor RVS

“Wat we heel veel doen hier is het gloeien van RVS”, begint Jeroen Jansen. “Spanningsarm gloeien op 800ᵒ tot 850ᵒ, vaak volgens door onze klanten voorgeschreven processen. Doorgaans langdurige processen om zoveel mogelijk spanningen uit het materiaal halen. Dit doen wij uiteraard ook heel veel voor de ASML-groep hier in de buurt. We hebben hier ook standaard processen voor, maar over het algemeen is het heel klantgericht. Daarnaast doen wij ook veel oplosgloeien van RVS, dus het terugbrengen van de structuur naar de basissituatie. Dit zijn veelal standaard voorgeschreven processen.”

Oplosgloeien RVS.

Stainihard®NC

Een belangrijke behandelingsmethode is het Stainihard® proces. Jeroen Jansen legt uit wat dat is. “Dit is een thermochemisch diffusieproces om het oppervlak van RVS te harden. Groot voordeel hierbij, ten opzichte van andere processen, is dat de corrosiebestendigheid goed behouden blijft.” Afhankelijk van de applicatie zijn er binnen het Stainihard® proces verschillende mogelijkheden om de gewenste eigenschappen te bereiken. Tijdens dit proces wordt het oppervlak op een speciale manier verrijkt met stikstof en koolstof en vormt zich een expanded austenite zone. De (austenitisch en duplex) RVS producten worden hierbij in een stikstof en een koolstof afgevende gasatmosfeer behandeld. Stikstof en koolstof diffunderen tijdens dit proces in het productoppervlak, waarbij de diffusie een bepaalde tijd lang plaatsvindt op een veilige lage temperatuur. Door het ontstaan van deze expanded austenite zone(ook wel S-phase genoemd) wordt het oppervlak zeer hard (1200 – 1400 HV0,05). Na de Stainihard® behandeling kunnen producten nog een extra nabehandeling krijgen om de corrosievastheid verder te optimaliseren.”

De eigenschappen op een rijtje:

- Hoge oppervlaktehardheid

- Hoge slijtvastheid tegen abrasieve slijtage

- Grote weerstand tegen koudlassen of contactcorrosie

- Corrosievastheid wordt niet aangetast, in bepaalde gevallen zelfs verbeterd

- Hoge weerstand tegen afschuiving

- Geen uiterlijke verandering

- Lagere wrijvingscoëfficiënt

- Hogere vermoeiingssterkte

- Goede maat- en vormvastheid

Deze techniek is bijzonder geschikt voor onder meer de levensmiddelenindustrie, farmaceutische industrie en auto-industrie. “Eigenlijk voor elke industrie waar corrosiebestendigheid en zuurbestendigheid, maar ook slijtbestendigheid en anti-vreten van belang is”, voegt Jeroen Jansen nog toe.

Vacuümsolderen

Vacuümsolderen is een techniek van solderen op hoge temperatuur. Aalberts Surface Technologies Eindhoven is een specialist op het gebied van vacuümsolderen, ook wel HD Brazing® genoemd. Gedurende dit proces veroorzaakt een hoog vacuüm een reducerende atmosfeer en verhindert het de vorming van oxides op het materiaaloppervlak. Doordat er geen oxides gevormd worden blijven de oppervlakken metallisch blank en is er een optimale bevochtiging van het soldeer op de te verbinden onderdelen. Gebruik van vloeimiddelen die normaal gesproken worden gebruikt bij solderen, zijn hierdoor niet nodig. Door een optimale constructie van de onderdelen, waarbij een juist gekozen soldeerspleet van wezenlijk belang is, kunnen verbindingen gerealiseerd worden met een sterkte gelijkwaardig aan of zelfs sterker dan het basismateriaal. Dit soldeerproces wordt uitgevoerd in speciale vacuümovens. Hierbij is het zelfs mogelijk om verschillende metalen, keramiek of zelfs metaal en keramiek met elkaar te verbinden. Deze techniek is bijvoorbeeld uitermate geschikt voor de energietechniek, semiconductor- en levensmiddelenindustrie waar gewoon lassen niet toegestaan of technisch niet mogelijk is.

Chemical Vapour Deposition (CVD)

Jeroen Jansen legt uit wat CVD inhoudt: “Dit is een oppervlaktebehandeling die gebruik maakt van damp. Bij CVD ontstaat deze damp door chemische reacties. Deze ontstaan bij hoge temperaturen (vanaf 800ᵒC). De unieke eigenschappen van dit CVD-proces komen met name doordat dit proces een zeer hoge penetratiegraad (indringdiepte) heeft, zodat er overal op een aangeboden oppervlak een laag ontstaat (zelfs in zeer kleine openingen en haarvaten). Dit proces wordt over het algemeen ingezet om een verbeterde slijtvastheid, anti kleef en of verhoogde wrijvingseigenschappen toe te voegen aan een component. Bovendien kunnen CVD-coatings op verhoogde temperatuur toegepast worden. Typische laagdikte die bereikt worden liggen tussen de 2 en 12 micron. Alle materialen die de toegepaste procestemperatuur kunnen weerstaan zijn in te zetten. Denk hierbij aan diverse staalsoorten, glas en zelfs grafiet. Na het coaten kun je het materiaal eventueel aanvullend harden.”

CVD Screwbits.

Flinke investeringen

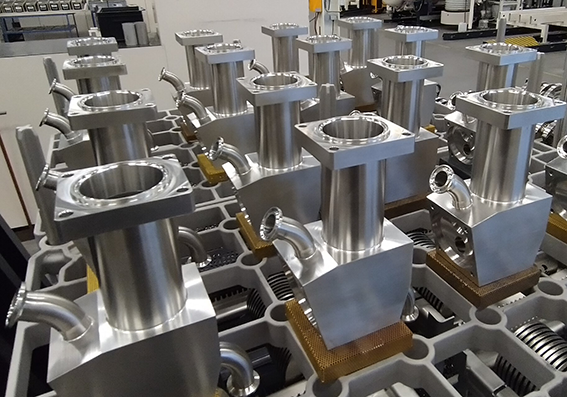

Ook qua investeringen zit Aalberts Surface Technologies niet stil. Jeroen Jansen: “Drie jaar geleden hebben we een nieuwe hal in gebruik genomen. In die hal hebben we toen ook drie nieuwe vacuumovens geplaatst. Nu staat ook weer de plaatsing van een nieuwe oven op stapel. Voor Stainihard® komt er dit jaar een nieuwe installatie bij. De nieuwe hal biedt ook nog genoeg ruimte voor uitbreiding van het vacuümoven-park. Onder de laatste aangekochte ovens staat ook de grootste vacuümoven van de Benelux. Deze oven, en ook één andere oven, zijn zgn. volledige metallische ovens, molybdeen vacuümovens. Bij deze ovens zit er geen grafiet meer in de ovenkamers. Hierdoor komen producten, in vergelijking met de grafiet vacuümovens, er nog schoner uit. Ook zijn in deze ovens processen onder waterstof mogelijk! Zeker gezien de afmeting kunnen we ons behoorlijk uniek noemen in de Benelux. Zo is nu de kleinste oven slechts 30x40cm en de grootste oven 1,2m x 1,2m x 2m. Veel van deze ovens zijn voor de luchtvaart gecertificeerd (NADCAP en AS 9100 E-N). En daarmee kunnen we onze ovens van klein tot groot gebruiken voor luchtvaartonderdelen.” In totaal heeft Aalberts surface technologies momenteel de beschikking over 12 vacuümovens.

Ovens.

Daarnaast beschikken zij over een cleanroom waarin het soldeerwerk voorbereid wordt op het solderen. Dit heeft een groot voordeel om alle verbindingsvlakken zo schoon mogelijk te houden en daarmee perfect te solderen. “Wij pretenderen het product zo schoon en milieuvriendelijk mogelijk te behandelen. Maar dat zijn ook eisen vanuit de markt steeds meer gevraagd worden.”

Cleanroom voorbereiding solderen.

Werken aan kwaliteit

Werken aan kwaliteit is fundamenteel voor Aalberts Surface Technologies. Jeroen Jansen geeft aan waarom dat zo belangrijk is. “Naast de certificeringen voor de luchtvaart zijn we ook gecertificeerd volgens ISO 14001 en ISO 9001. We hebben daar een zogenaamd quality team voor dat daarmee bezig is. Dat is nodig omdat wij moeten werken volgens klant specifieke wensen en eisen. We leggen zoveel mogelijk alles vast in ons systeem, zodat, als een product weer terugkomt, je precies kunt zien wat je de vorige keer hebt gedaan. We trainen onze medewerkers grondig om dat kwaliteitsbewustzijn er als het ware in te hameren. Het is niet alleen ASML die dit vraagt, maar ook uit de luchtvaart- en auto-industrie komen die eisen. Je wilt dat de producten die de deur uitgaan, kwalitatief goed zijn. De industrie wordt steeds veeleisender, bijvoorbeeld op het gebied van reinheid en verkleuren. We moeten hierin zoveel als mogelijk is meegaan. En als iets echt niet mogelijk is, moet je dat met de klant bespreken. Wij hebben een groot team van proces engineers die dit soort zaken met de klant doornemen om te zien of er een passende oplossing is. En meestal komen we er dan samen wel uit. Met onze groep van sales- en procesengineers zijn wij, denk ik, bijzonderder dan een gemiddelde harderij. Dat maakt ons een goede partner om mee samen te werken! En daar waar het een project betreft , het liefst vanaf het begin tot eind.

Proces engineers.

Uniek

Jeroen Jansen constateert dat de concurrentie ook flink in beweging is. “Je moet wel wakker blijven”, zegt hij daarover. “We kunnen niet achteroverleunen onder het motto van wij zijn het beste bedrijf. Maar op het gebied van begeleiding van klant en specifieke klantproducten zijn wij behoorlijk uniek in vergelijking met de gemiddelde harderij. Wat ook in ons voordeel werkt, is dat wij centraal gelegen zijn in één van de meest vooraanstaande hightech centra in Nederland. Maar onze scope reikt verder dan de regio Eindhoven. Met name wat Stainihard® betreft gaan we de hele wereld over. En dat geldt ook voor het vacuümsolderen, met de nadruk op Europa. Dan komt het goed uit, dat Eindhoven een voor Europa transport hub is. En wat ook een voordeel is, is dat we deel uitmaken van een grote groep, zodat als je een goede case hebt, investeren heel goed mogelijk is. Dat geldt ook voor als je nieuwe technieken wilt uitproberen. Nog een ander voordeel is, dat, als wij iets niet kunnen, er binnen de groep altijd wel een collegabedrijf is dat dat wel kan. Zo doen onze collega’s in Venlo veel op het gebied van staal carboneren, nitrocarboneren, harden en veredelen. Ze beschikken over ovens die ook geschikt zijn voor massaproductie. Nitrotec® (nitriding oxidising protection) is bijvoorbeeld zo’n proces. Dit is een thermochemisch diffusieproces waarbij het oppervlak van staal en staallegeringen genitrocarboneerd en daarna geoxideerd, afgekoeld en, indien gewenst, geïmpregneerd wordt. Dit levert een mooi corrosiebestendig en slijtvast antracietgrijs oppervlak op. Samen met Aalberts Surface Technologies Venlo dekken wij zo’n 95% van de warmtebehandelingsprocessen af.”

Aalberts ST Eindhoven, gebouw.

Toekomstperspectief

In Eindhoven heeft Aalberts Surface Technologies nauwelijks last gehad van de Covid 19 perikelen. Jeroen Jansen daarover: “Dat is mede te danken aan het bij ons in de buurt gevestigde ASML. Die heeft volop door kunnen produceren. Datzelfde geldt voor de energiemarkt. De auto industrie was wel wat minder.” Dat brengt ons op de toekomstverwachting. “We hebben genoeg plannen en er zijn genoeg nieuwe projecten die op ons afkomen. Daardoor kunnen wij de toekomst zonnig inzien. Zoals al eerder gezegd gaan we het aantal ovens uitbreiden waarbij we aan het bekijken zijn of we daar ook nog speciale technisch hoogwaardige technieken aan kunnen toevoegen. De verwachting is dat dit dit jaar en volgend jaar gaat gebeuren.” De sales engineers van Aalberts Surface Technologies Eindhoven doen hun uiterste best om hun klanten zo goed en uitgebreid mogelijk te informeren naar de (vaak complexe) mogelijkheden om hun producten te behandelen. “We willen het liefst zo snel mogelijk aan tafel bij de klant, als het kan direct bij het begin van een project. We zien, dat dit ook steeds meer gebeurt. Meedenken, meepraten en input geven waar het om warmtebehandelings- oppervlaktetechnieken en soldeerprocessen gaat, zodat het project een succes wordt. We willen duidelijk laten zien, dat we er ook op dat moment zijn en niet alleen maar tijdens de behandeling.”

www.aalberts.com/st

www.stainihard.com

www.hdbrazing.com

www.nitrotec.eu

info.eindhoven-heat@aalberts-st.com