IJzer-Koolstof Diagram uitleg

IJZER-KOOLSTOFDIAGRAM

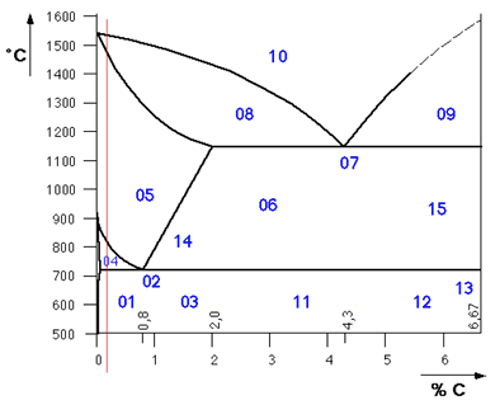

IJzer-koolstoflegeringen behoren tot de belangrijkste technische materialen. Tot deze groep behoort ook ongelegeerd staal met koolstofgehaltes van minder dan 2% en gietijzer met koolstofgehaltes tussen 2,8% en 4,5%. Er wordt ook nog van ongelegeerd staal gesproken als er geringe hoeveelheden nevenelementen zoals bijvoorbeeld fosfor, silicium, zwavel of mangaan aanwezig zijn. Bij gericht toevoegen ter verandering van de eigenschappen, spreekt men van gelegeerd staal. Bekende legeringselementen zijn bijvoorbeeld chroom, nikkel, mangaan, silicium, molybdenium en nog zo een aantal. De samenstelling van ongelegeerd staal tot aan gietijzer kan uit het bijbehorende binaire toestand diagram, het ijzer-koolstofdiagram, worden afgelezen tezamen met de mogelijkheden van eigenschappenveranderingen als gevolg van warmtebehandeling, Er moet onderscheid worden gemaakt in een stabiel en een metastabiel ijzer-koolstofdiagram. Het stabiele diagram is dat van ijzer en koolstof. Het geldt voor oneindig langzame afkoeling. De koolstof wordt aangeduid als grafiet. Het metastabiele diagram geldt voor normale afkoeling en stelt in werkelijkheid een diagram voor van ijzer en ijzercarbide. Het ijzercarbide (Fe3C) wordt aangeduid als cementiet. Afbeelding 1 toont het stabiele ijzer-koolstofdiagram.

afb. 1 Stabiel ijzer-koolstof diagram

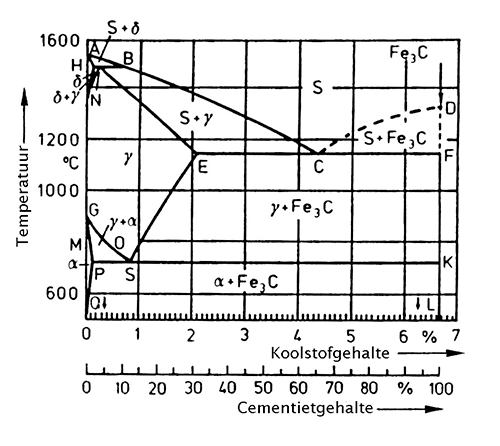

Het stabiele diagram is alleen van betekenis in verband met gietijzer, of nauwkeuriger met grijs gietijzer. Dit gietijzer stolt volgens het stabiele systeem. Afbeelding 2 toont het metastabiele diagram, dat van belang is voor staal. Omdat de beschouwde ijzerlegeringen tot 4,5% koolstof bevatten, kan worden volstaan met alleen dat deel van het diagram. Het linker bovendeel wordt ook weggelaten, omdat dat voor de nu volgende beschouwingen geen betekenis heeft en om het diagram zo eenvoudig mogelijk te houden. Legeringen met een laag koolstofgehalte (<1,7% C) bereiken bij afkoeling eerst lijn BC waarbij austeniet wordt gevormd. Bij dalende temperatuur neemt de austeniet toe en bij overschrijden van lijn NE is de smelt volledig als austeniet gestold. Dit is een eenfaze gebied, waar de koolstof volledig in het ijzer is opgelost. Het ?-gebied wordt aan de onderkant begrensd door de lijnen GS (A3) en ES (Acm) , die elkaar in het eutectoïde S treffen. Het eutectoïde zelf wordt gegeven door de lijn PSK (A3). Er kunnen zich drie gevallen voordoen:

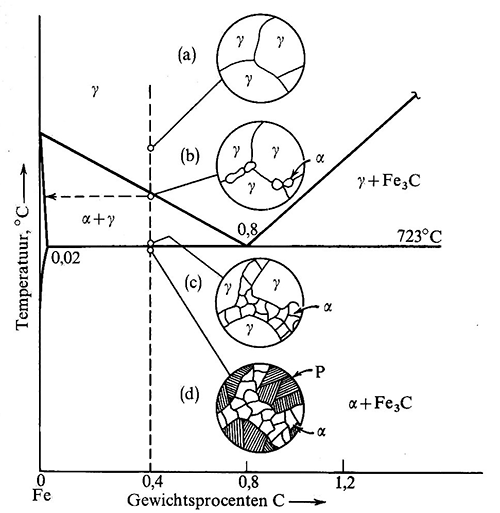

- Ondereutectoïde legeringen (zie afbeelding 2a): koolstofgehalte is minder dan overeenkomt met dat van punt S (<0,87%). Ondereutectoïde legeringen bereiken vanuit het γ -gebied (austeniet) de lijn GS. De omzetting in ferriet neemt een aanvang, waarbij de samenstelling van de ferriet overeenkomstig GP en die van de restausteniet langs GS verandert, waarbij de reeds voorhanden zijnde hoeveelheden met behulp van de hefboomregel kunnen worden bepaald. Bij het bereiken van PSK heeft de restausteniet de samenstelling van S bereikt en gaat bij constante temperatuur over in perliet. Bij verder afkoelen gedraagt de ferriet zich als de reeds beschreven eutectoïde legeringen.

- Eutectoïde legeringen: koolstofgehalte komt overeen met dat van punt S (=0,87%). De austeniet koelt af totdat deze in punt S de lijn PSK bereikt. Bij deze temperatuur gaat de austeniet volledig over in ferriet en cementiet. Deze structuur wordt perliet genoemd. Perliet heeft een diamant piramide harheid (DPH) van ongeveer 200 N/mm2 in vergelijking met een DPH van 70 kgf/mm2 voor zuiver ijzer. Ferriet en cementiet liggen om en om als lamellen naast elkaar binnen de voormalige austenietkorrels. Bij verdere afkoeling wordt uit de ferriet wegens de afnemende oplosbaarheid van koolstof langs de lijn PQ verdere cementiet gevormd.

- Boveneutectoïde legeringen: koolstofgehalte is hoger dan dat van punt S (>0,87%). Een boveneutectoïde legering bereikt vanuit het γ -gebied de lijn ES. Bij verdergaande afkoeling ontstaat er steeds meer cementiet. De austeniet wordt langs lijn ES armer aan koolstof totdat bij de temperatuur PSK de samenstelling van S wordt bereikt en bij constante temperatuur overgaat in perliet.

De hier beschreven omzettingen verlopen bij voldoende langzame afkoeling en zonder storende invloed van andere elementen.

Afbeelding 2. Metastabiel ijzer-koolstofdiagram.

Afbeelding 2a.

Chroom, wolfraam, molybdeen en vanadium bezitten een sterkere chemische affiniteit tot koolstof dan tot ijzer. Ze vormen daarom met de aanwezige koolstof carbiden. Hierdoor neemt de hardheid van het staal toe. Dit verschaft bijvoorbeeld gereedschapstaal een hogere slijtvastheid (standtijd). Door het binden van koolstof leiden deze elementen net als aluminium, fosfor en silicium tot verandering van het ijzer-koolstofdiagram. Ze zijn verantwoordelijk voor insnoering van het γ -gebied. Bij kamertemperatuur is er uitsluitend α -ijzer aanwezig. Insnoering van het γ-gebied levert ferritisch staal op. De elementen mangaan, nikkel, kobalt, koper en stikstof hebben een tegengesteld effect. Ze verwijden het γ-gebied. Bij voldoende hoge gehaltes aan nikkel of mangaan blijft het γ-gebied tot aan kamertemperatuur stabiel. Er is nu sprake van austenitisch staal. Legeringselementen kunnen dus het staal en zijn eigenschappen beïnvloeden. Geringe bijmengingen zijn normaal en er is dan toch sprake van ongelegeerd staal. Bij toevoegingen van meer dan 5% spreekt men van laag-gelegeerd staal en hoger van gelegeerd staal.

Het is gebruikelijk om het staal aan te duiden met de belangrijkste toevoegingen in een van hoog naar laag lopende volgorde van de hoeveelheden legeringselementen. Hierbij staat het koolstofgehalte voorop. Om tot eenvoudige getallen te komen worden de procentuele gehaltes met de factoren 100, 10 of 4 vermenigvuldigd, met als uitzondering barium dat een factor 1000 heeft. Tabel 1 geeft de vermenigvuldigingsfactoren met de bijbehorende legeringselementen. Bij hoog-gelegeerd staal wordt er een X voor de aanduiding geplaatst. Ook nu wordt het koolstofgehalte met de factor 100 aangegeven, maar de hoeveelheden andere legeringselementen worden procentueel aangegeven waarbij op hele procenten wordt afgerond.

Twee voorbeelden:

- 30 Cr Ni Mo 8: dit is staal met 0,3% koolstof en 2% chroom, verder geringe hoeveelheden nikkel en molybdeen.

- X 15 Cr Ni Mn 12 10: dit is hoog-gelegeerd staal met 0,15% koolstof, 12% chroom en 10% nikkel, verder een geringe hoeveelheid mangaan.

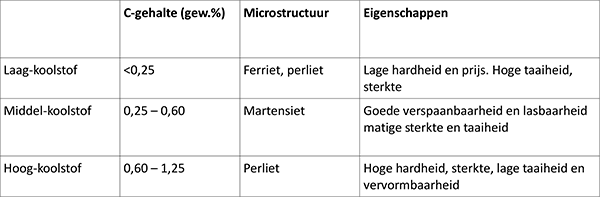

Tabel 1. Indeling koolstofstaal.

INVLOED SNELLE AFKOELING OP DE STRUCTUUR

Regelen van het koolstofgehalte is de simpelste manier om de mechanische eigenschappen van staal te veranderen. Bijkomende veranderingen zijn mogelijk met behulp van warmtebehandeling, zoals bijvoorbeeld het verhogen van de afkoelsnelheid langs het austeniet-naar-ferriet transformatiepunt, zoals is te zien aan de P-S-K lijn op afbeelding 2. Deze transformatie wordt ook wel Ar1 transformatie genoemd. Verhogen van de afkoelsnelheid van perlitisch staal (0,77% koolstof) tot ongeveer 200 ⁰C per minuut geeft een DPH van ongeveer 300 en afkoelen met 400 ⁰C per minuut verhoogt de DPH tot ongeveer 400. De reden van deze hardheidstoename is de vorming van een fijnere perliet en ferriet microstructuur dan kan worden verkregen tijdens langzaam afkoelen in omgevingslucht. Als staal snel afkoelt is er minder tijd voor koolstofatomen om door de roosters te bewegen en grotere carbiden te vormen. Nog sneller afkoelen, bijvoorbeeld door afschrikken van staal met ongeveer 1000 ⁰C per minuut, resulteert in een volledige onderdrukking van carbidevorming en dwingt de onderkoelde ferriet om een grotere hoeveelheid koolstofatomen in oplossing te houden, waarvoor eigenlijk geen plaats is. Dit levert een nieuwe microstructuur op: martensiet. De DPH van martensiet bedraagt ongeveer 1000 en is de hardste en meest brosse staalvorm. Ontlaten van martensitisch staal is het verhogen van de temperatuur tot zo'n 400 ⁰C en het daar enige tijd op te laten verblijven. Dit verlaagt de hardheid en brosheid en levert een sterk en taai staal. Afschrik-en-ontlaat warmtebehandelingen worden bij verschillende afkoelsnelheden, verblijftijden en temperaturen uitgevoerd, ze vormen een zeer belangrijk middel voor het beheersen van de staaleigenschappen. Een en ander is te zien op tijd-temperatuur-toestand (TTT) diagrammen.

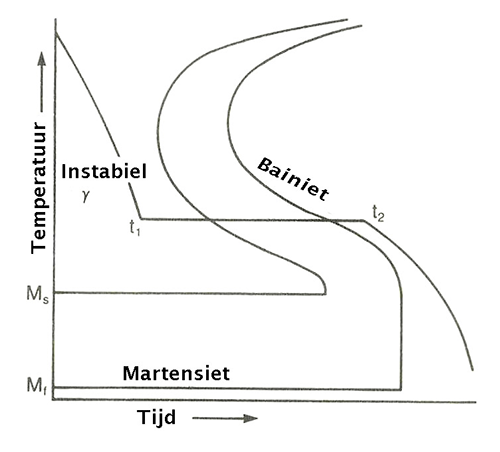

TTT- DIAGRAMMEN

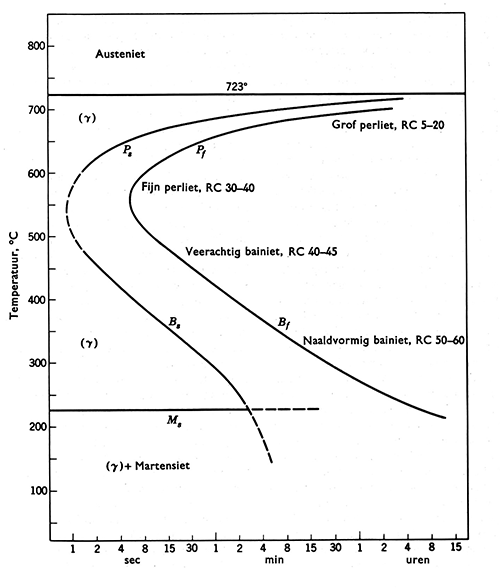

Dit zijn diagrammen die de tijdsafhankelijke aard weergeven van de fazetransformaties die optreden en de transformatieproducten die worden gevormd als staal wordt afgekoeld met uiteenlopende snelheden vanuit het austenietgebied. Er wordt ook wel verwezen naar TTT diagrammen als S-curven, vanwege de vorm. Het TTT diagram voor staal dat 0,8% C en 0,76% Mn bevat, is hier als voorbeeld weergegeven (afbeelding 3).

Afbeelding 3. TTT diagram (S-curve) voor een 0,8% C en 0,76% Mn staal, geausteniteerd bij 900ºC.

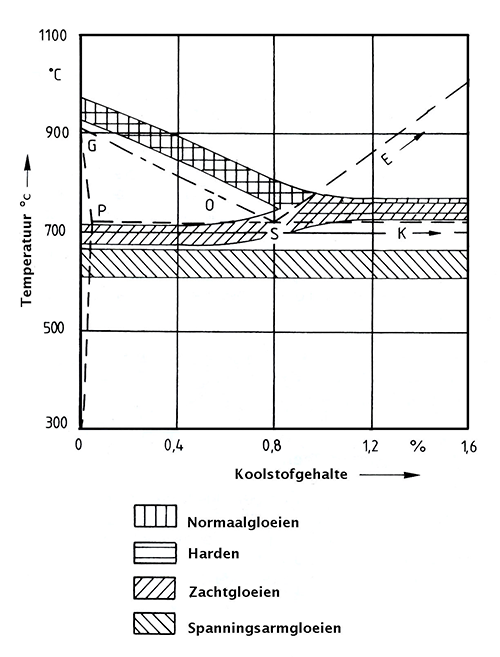

WARMTEBEHANDELING VAN STAAL

Staal reageert op een verscheidenheid aan warmtebehandelingen als gevolg van de effecten van verschillende afkoelsnelheden door het γ → α transformatie traject. De belangrijkste behandelingen zijn zachtgloeien, normaliseren, harden en ontlaten.

Harden

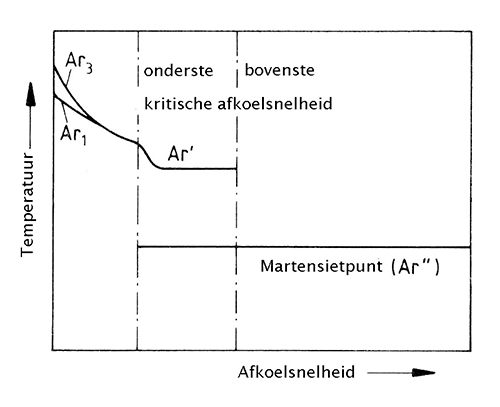

In austeniet lost koolstof volledig op, terwijl koolstof in ferriet in beperkte mate kan oplossen. Bij de normale langzame afkoeling ontstaat vanaf een van het koolstofgehalte afhankelijke temperatuur (Ar3) ferriet en bij constante temperatuur Ar1 gaat dan de resterende austeniet over in perliet. Als de afkoelsnelheid steeds sneller verloopt door af te schrikken in olie of water, verschuiven deze overgangstemperaturen naar lagere waarden, zie afbeelding 4. Hierop is te zien dat de ferrietlijn (Ar3) en de perlietlijn (Ar1) eerst naar lagere temperaturen verschuiven en tenslotte samenvallen. Vanaf een kritische ondergrens van de afkoelsnelheid begint de omzetting in martensiet, vanaf een kritische bovengrens van de afkoelsnelheid ontstaat bij afkoeling van austeniet met een overeenstemmende hoge afkoelsnelheid direct martensiet. De in de austeniet opgeloste koolstof blijft in het mengkristal in oplossing. Uit het kvg austenietkristal ontstaat via een diffusieloze omzetting, een soort omklapmechanisme die begint bij de martensiet-starttemperatuur (Ms) en eindigt bij de martensiet-eindtemperatuur (Mf), een met koolstof oververzadigd krg α -mengkristal. De koolstof zit als het ware gevangen en maakt dat het rooster niet exact kubisch ruimtelijk is gecentreerd, maar tetragonaal is opgerekt.

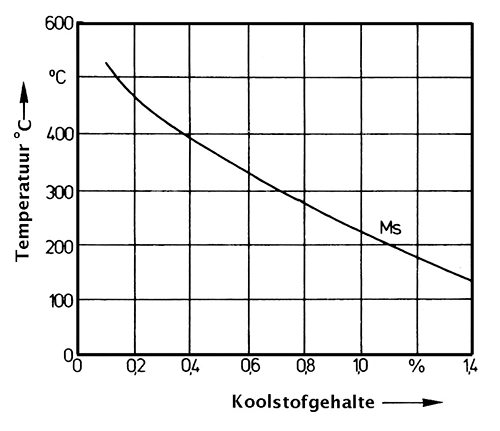

De aldus ontstane structuur heeft een veel hogere hardheid en sterkte dan de bij normale afkoeling verkregen structuur: het staal is gehard. De taaiheid van het aldus geharde staal is echter verslechterd. Om te harden wordt het staal dus verwarmd totdat de koolstof geheel in het ijzer is opgelost, dus tot de omzetting in austeniet. De hardingstemperatuur wordt ongeveer 30 ⁰C tot 50 ⁰C boven de lijn GS (of ook ES) gekozen en vandaar wordt snel afgekoeld, zodat de bovenste afkoelsnelheid wordt overschreden. Deze afkoelsnelheid moet niet hoger dan noodzakelijk zijn om het risico op scheuren door het snelle krimpen zo laag mogelijk te houden. Om eventuele restausteniet in martensiet om te zetten kan worden gekoeld tot onder 0 ⁰C (sub-zero behandeling). De martensiet-starttemperatuur is afhankelijk van het koolstofgehalte van het staal, zoals is te zien op afbeelding 5.

Afbeelding 4. Omzettingsgedrag van staal als functie van de afkoelsnelheid.

Afbeelding 5. Afhankelijkeheid van de martensietstarttemperatuur van het koolstofgehalte van het staal.

Secundaire harding

Secundaire harding is een verschijnsel dat bij sommige staaltypen optreedt. Het is het hardend effect als gevolg van carbidevorming als het staal wordt verhit binnen een bepaald temperatuurgebied. Een voorbeeld hiervan treft men aan bij snelstaal waar, na harden en ontlaten op 350 ⁰ – 400 ⁰C, de hardheid iets daalt waarbij de taaiheid toeneemt, maar ontlaten in het traject 400 ⁰ – 600 ⁰C geeft juist een hardheidstoeneme te zien.

Hardbaarheid

De hardbaarheid van staal verwijst naar de diepte van de harding die kan worden bereikt in afgeschrikte toestand. Gewoon koolstofstaal heeft een lage hardbaarheid, maar door toevoeging van bepaalde legeringselementen neemt de kritische afkoelsnelheid af en neemt de hardbaarheid toe.

Ontlaten

Onder ontlaten wordt verstaan het verwarmen van het geharde staal tot temperaturen tussen 200 ⁰C en 700 ⁰C. Deze behandeling heft inwendige spanningen op die zijn opgewekt tijdens afschrikken. De hardheid neemt af en de taaiheid neemt toe. De keuze van de ontlaattemperatuur hangt af van de combinatie van gevraagde eigenschappen. Enkele voorbeelden:

- zaagbladen 220 ⁰C

- frezen en boren 240 ⁰C

- gereedschap voor het zagen van steen en hout 260 ⁰C

- beitels en hout- en schaafmessen 280 ⁰C

- houtzagen en veren 300 ⁰C

- hoge taaiheid ten koste van de hardheid 450 ⁰ -700 ⁰C

Bij de meeste staaltypen vindt koelen na ontlaten plaats in lucht, of afschrikken in olie of water, maar sommige gelegeerde staaltypen worden bros als ze in lucht worden afgekoeld.Ontlaten op ongeveer 100 ⁰C doet het tetragonale oprekken van de martensiet afnemen. Er ontstaat kubische martensiet met geringere spanningen. Bij verhogen van de temperatuur van 150 ⁰C tot 400 ⁰C treedt er uitscheiding van cementiet op, wat voor verdere verlaging van spanningen zorgt. De hardheid neemt hierbij af en de taaiheid neemt toe. Er kan aldus een compromis worden bereikt tussen enerzijds hardheid en anderzijds taaiheid.

Vol ontlaten

Deze warmtebehandeling wordt gegeven aan ondereutectisch staal om het in de zachtst mogelijke toestand te brengen. Het omvat het verwarmen van het staal tot een temperatuur die 30 ⁰C tot 50 ⁰C boven de Ac3 temperatuur ligt, gevolgd door langzaam afkoelen in een oven. De uiteindelijke structuur is ferriet met grove perliet.

Ausforming

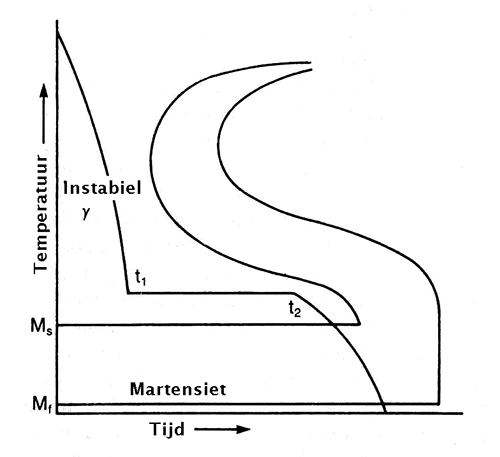

Ausforming is een proces dat wordt toegepast op sommige laaggelegeerde staaltypen, waarbij het staal snel wordt afgekoeld vanaf de austeniteertemperatuur tot een bepaalde temperatuur boven de Ms temperatuur, waarna het plastisch wordt vervormd. De temperatuur waarbij de vervormingsbewerking plaatsvindt, hoewel hoog, ligt nog onder de rekristallisatietemperatuur, zodat de austeniet deformatieharding ondergaat. Als de vervormingsbewerking klaar is, zorgt koelen in lucht door het Ms – Mf traject ervoor dat de austeniet overgaat in martensiet (zie afbeelding 6a). De hiermee behaalde mechanische eigenschappen zijn beter dan die welke zijn verkregen met warmbewerken, gevolgd door een hardingsbehandeling.

Austempering

Austempering is een warmtebehandeling die toepasbaar is op sommige staaltypen, waarbij het werkstuk wordt afgeschrikt vanaf de austeniteertemperatuur in bijvoorbeeld een bad van gesmolten zout, waarin het boven de Ms temperatuur wordt gehouden. Er treedt isotherme transformatie op van austeniet naar bainiet (zie afbeelding 6b). De verkregen eigenschappen komen overeen met die van gehard en ontlaten staal en het proces wordt gebruikt voor de warmtebehandeling van complexe werkstukken, die bij een conventionele hardingsbehandeling zouden kunnen vervormen of scheuren.

Martempering

Martempering is een hardingsbehandeling voor staal die gepaard gaat met afschrikken uit het austenietgebied in een medium dat op een temperatuur wordt gehouden van net boven de Ms temperatuur, gevolgd door afkoelen in lucht. De aanvankelijk snelle afkoeling verhindert transformatie in perliet en het koelen in lucht door het martensiet-transformatiegebied vermindert het risico op scheuren.

Normaliseren

Normaliseren is afkoelen in rustige lucht van boven de Ac3 temperatuur en geeft een fijnere structuur dan volledig zachtgloeien, hetgeen een iets hardere en sterkere toestand oplevert.

Zachtgloeien

Ondereutectisch staal kan volledig worden zachtgegloeid door langzaam te koelen in een oven vanaf een temperatuur boven de Ac3 temperatuur. Boveneutectisch staal kan zacht worden gemaakt door zachtgloeien bij de A1 temperatuur. Zachtgloeien bij hogere temperaturen kan leiden tot uitscheiding van cementiet op de korrelgrenzen wat brosheid tot gevolg heeft. Koudbewerkt laagkoolstofstaal kan zacht worden gemaakt door rekristallisatie van ferriet bij 500 ⁰ – 600 ⁰C, hetgeen subkritisch zachtgloeien wordt genoemd.

Herstelgloeien

Herstelgloeien is het verwijderen van restspanningen door middel van een warmtebehandeling bij lagere temperatuur.

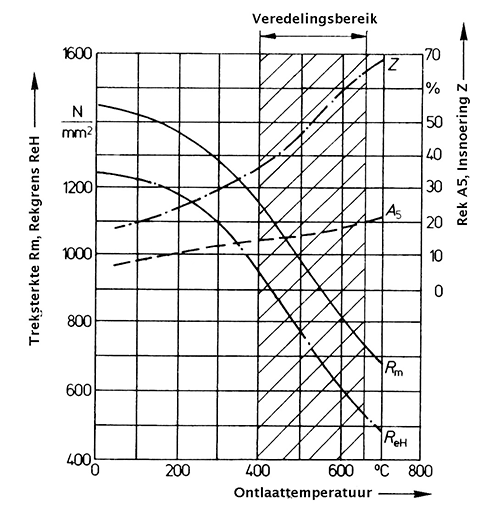

Veredelen

Veredelen is harden met opvolgend ontlaten op temperaturen tussen 400 ⁰ C tot ongeveer 650 ⁰C. De afhankelijkheid van de behaalde eigenschappen van de veredelingstemperatuur wordt op een veredelingsdiagram getoond (afbeelding 7). Met behulp van zulke veredelingsdiagrammen, die bijvoorbeeld in warmtebehandelingsatlassen van staalfabrikanten zijn te vinden, kan een voor een bepaald doel optimale veredeling worden gekozen. De diverse warmtebehandelingen en de daarmee verbonden temperaturen zijn samengevat weergegeven op het relevante deel van het ijzer-koolstofdiagram, zie afbeelding 8

Afbeelding 6a. Ausforming. Bewerking vindt plaats tussen tijd t1 en tijd t2.

Afbeelding 6b. Austempering. Tijdens verblijf tussen tijd t1 en tijd t2 vindt isotherme vorming van bainiet plaats.

Afbeelding 7, Veredelingsdiagram.

Afbeelding 8. Warmtebehandelingstemperaturen van staal.

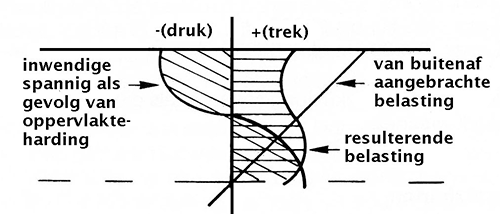

OPPERVLAKTEHARDING

Bij gehard staal zijn de hardheid en treksterkte verhoogd, maar is de taaiheid afgenomen. Om bepaalde redenen wordt vaak geëist om alleen lagen direct onder het oppervlak te harden om daarmee een taaie kern met een slijtvast oppervlak te creëren, zoals bijvoorbeeld bij tandwielen. Oppervlakteharding heeft nog een bijkomend gunstig effect als gevolg van de opgewekte drukspanningen, die verlagen de bij buiging resulterende spanning. De vermoeiïngsgrens wordt er wezenlijk door verhoogd. Afbeelding 9 geeft het principe bij buigbelasting schematisch weer. Er kunnen vijf verschillende vormen van oppervlakteharding worden onderscheiden.

Afbeelding 9. Spanningsverloop in een op buiging belast oppervlaktegehard onderdeel.

1 Directe oppervlakteharding

Via een geschikte methode wordt alleen het oppervlak verwarmd en daardoor geausteniteerd, Vervolgens wordt direct afgeschrikt. Dit kan met behulp van vlamharden met een vlam waarin zuurstof zich bindt met een gas met zeer hoge warmteinhoud zoals acetyleen of propaan. Er kan ook gewoon gas worden gebruikt dat voldoende wordt gecomprimeerd. De afschrikstraal volgt de brander op de voet, waarbij uitsluitend water of warm water (voor een wat gematigder afschrikken) in aanmerking komen. Olie is ongeschikt met het oog op brandgevaar. Het is echter ook mogelijk de verwarming plaats te laten vinden door middel van inductie met hoogfrequente stroom. Hiermee kan door keuze van de frequentie en de voortloopsnelheid de hardingsdiepte zeer nauwkeurig worden gestuurd. Verhoging van de frequentie verlaagt de hardingsdiepte. De volgende frequenties worden gebruikt:

- netfrequentie: 50 Hz

- middenfrequentie: 150Hz tot 20.000 Hz

- hoogfrequentie: 100.000 Hz tot 500.000 Hz

In alle gevallen moet de afkoeling sneller verlopen dan de warmteafvoer in het werkstuk.

2 Opkolen

Bij opkolen wordt de laag onder het oppervlak door vaste, vloeibare of gasvormige koolstofhoudende middelen opgekoold. De indringdiepte hangt af van de tijd. Gasvormig opkolen verloopt met behulp van koolwaterstofgassen zoals methaan (CH4). Er ontstaan ijzerkoolstof mengkristallen en waterstof. Als vloeibare opkolingsmiddelen worden cyanidebaden [Ba(CN)2] gebruikt. Er ontstaan FeC mengkristallen en BaCN2. Vaste opkolingsmiddelen zijn bijvoorbeeld beenderkool. Met de zuurstof uit de lucht ontstaat eerst CO2 en dan met meer koolstof CO. Uit ijzer en twee CO ontstaan dan ijzerkoolstofmengkristallen en CO2.

3 Kist-opkolen

Dit is een oppervlaktehardingsproces voor zacht staal, waarbij de werkstukken worden ingepakt in koolstofhoudend materiaal (houtskool, bariumcarbonaat, zware olie) in een gietijzeren kist, waarna de kist met inhoud gedurende enige tijd in een oven wordt verhit op 850-950 °C. De tijdsduur hangt af van de vereiste opkolingsdiepte. Na deze behandeling bezitten de werkstukken een hoog koolstofgehalte aan het oppervlak dat zich uitstrekt tot een diepte van 1-2 mm, terwijl de kern nog steeds een laag koolstofgehalte bezit. Als gevolg van de aanhoudende behandeling bij hoge temperatuur ontstaat er een algehele grove korrelstructuur en er is een drie-staps warmtebehandeling nodig om de uiteindelijke eigenschappen te verkrijgen. Deze behandeling bestaat uit:

- kernverfijning: verhitten tot 870-900 °C, gevolgd door afschrikken in olie om een verfijnde kernstructuur te krijgen;

- harden van de “schil”: verhitten tot 760 °C, net boven de kritische temperatuur, gevolgd door afschrikken in water om een martensitische “schil” te verkrijgen;

- ontlaten van de geharde schil om te komen tot de uiteindelijke hardheid.

Als alleen bepaalde delen van het oppervlak van een werkstuk moeten worden gehard, dan worden de delen van het oppervlak die niet moeten worden gehard afgedekt door middel van een langs galvanische weg aangebrachte koperlaag, alvorens te gaan harden.

4 Ihrigizing

Ihrigizing is een oppervlaktehardingsbehandeling voor staal waarbij het staal wordt verhit tot 930-1000 °C in contact met chloor en hetzij siliciumcarbide, hetzij ferrosilicium. Er ontstaat een siliciumrijk oppervlak, dat hard is en bestand is tegen corrosie.

5 Nitreren

Bij nitreren diffundeert atomaire stikstof in het staal. Daarbij nestelt stikstof zich voor een deel in de tussenruimtes van het kristalrooster en voor een deel ontstaan er nitriden. De nitridevorming kan door andere elementen met hoge affiniteit voor stikstof worden versterkt. Zulke elementen zijn: aluminium, chroom, wolfraam en vanadium. Bij nitreerstaal treft men doorgaans chroom en aluminium aan. Bij hogere temperaturen worden er weliswaar grotere nitreerdiepten bereikt, die echter gepaard gaan met verbrossing en vermindering van de bereikbare oppervlakteharding. Nitreerharding heeft tal van voordelen. In het bijzonder kan wegens de geringe maatverandering en de geringe vervorming van het werkstuk de behandeling als laatste stap plaatsvinden in het fabricageproces. De hoge inwendige drukspanningen in het oppervlak verhogen de vermoeiingsterkte aanzienlijk. Nadeel zijn de hoge kosten als gevolg van de lange nitreertijden van ongeveer 10 tot 60 uur. De gemiddelde nitreersnelheid ligt bij ongeveer 0,01 mm per uur.

Bij het gasnitreren wordt ammoniak gebruikt (NH3). NH3 valt bij 500 °C uiteen en de atomaire stikstof kan in het oppervlak diffunderen. Gasvormig stikstof zelf (N2) is ongeschikt omdat het zijn moleculaire vorm behoudt. Voor het bad- of poedernitreren wordt gebruik gemaakt van stikstof houdende zouten. Gewoon koolstofstaal wordt niet genitreerd omdat de gevormde harde en brosse nitriden in de gehele dwarsdoorsnede zouden diffunderen. Staal dat moet worden genitreerd bevat in het algemeen 0,2-0,5%C, 1%Al, tot 2%Cr en ongeveer 0,2%Mo. Er worden zeer harde aluminium- en chroomnitriden gevormd die het oppervlak een hardheid geven tot wel 1100 HD en een doordringdiepte van ongeveer 0,4 mm. Er is geen warmtebehandeling nodig na nitreren. Werkstukken die een bepaalde verspanende nabewerking behoeven, moeten deze voor het nitreren ondergaan, waarbij rekening moet worden gehouden met de kleine maar voorspelbare toename van de afmetingen die optreden tijdens nitreren.

STRUCTUREN

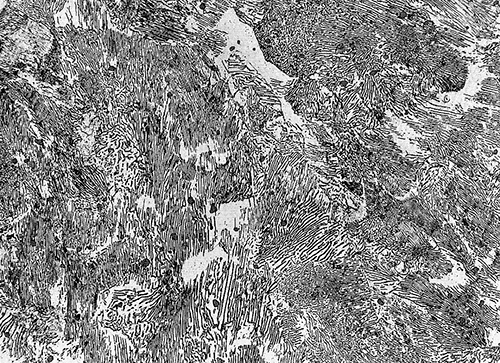

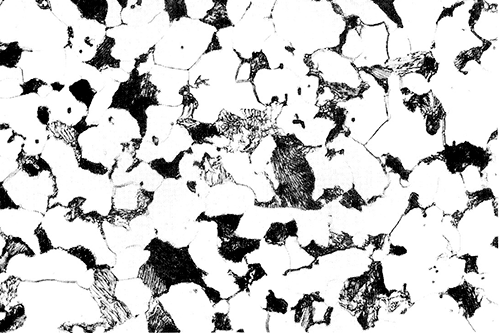

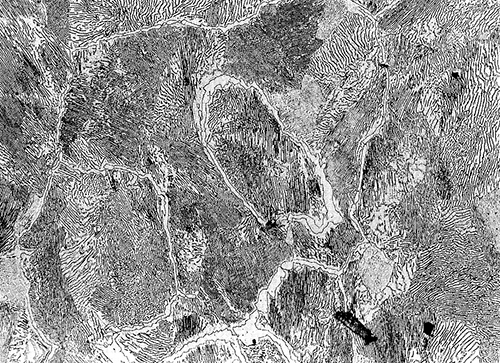

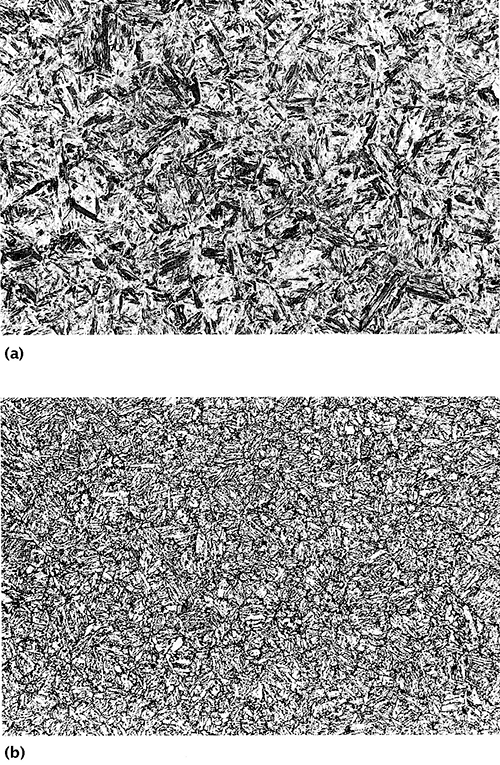

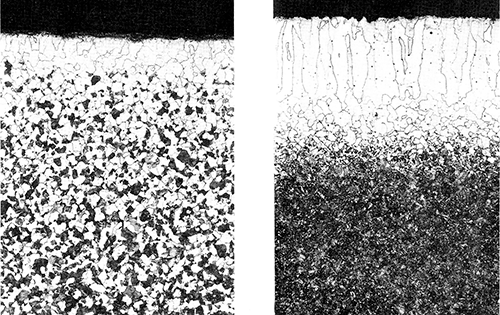

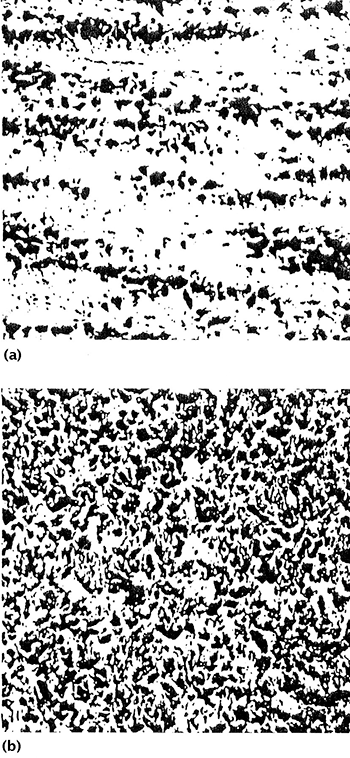

De eutectoïde samenstelling van staal wordt perliet genoemd. De lamellaire opbouw van perliet is goed te zien op afbeelding 10. Ondereutectoïdisch staal stolt als ferriet en perliet, zoals op afbeelding 11 is te zien. Bij boveneutectoïdisch staal ontstaat er eerst cementiet en daarna perliet, zoals is te zien op afbeelding 12. Op afbeelding 13 zijn de martensitische structuur na harden (a) en de structuur van hetzelfde staal na veredelen (b) naast elkaar weergegeven. Net zoals koolstof in staal kan diffunderen, kan het bij (ook tijdelijke) oververhitting uit het oppervlak wegdiffunderen. Er is dan sprake van randontkoling, waarbij de slijteigenschappen van het oppervlak zeer nadelig worden beïnvloed. Het verschijnsel is te zien op afbeelding 14. Afbeelding 15 toont het effect van normaalgloeien op gewalst staal. Afbeelding 16 toont het effect van zachtgloeien. Bij isotherme transformatie van austeniet bij een temperatuur tussen de neus van het TTT diagram en de Ms temperatuur ontstaat er een structuur die bainiet wordt genoemd. Opperbainiet, dat ontstaat bij het hogere eind van het temperatuurtraject, heeft een vervormd uiterlijk en is minder hard dan laagbainiet, dat ontstaat bij lagere temperaturen en dat een naaldvormig uiterlijk heeft. De eigenschappen van bainiet zijn gelijk aan die van ontlaten martensiet. Bainiet kan ook worden aangetroffen in de structuur van onvolledig gehard staal. Sommige laaggelegeerde staaltypen geven TTT diagrammen met een dubbele neus. In zulk staal kan een bainietstructuur worden verkregen via direct afschrikken van austeniet.

Afbeelding 10. Eutectoïde staal (0,8% C), perliet.

Afbeelding 11. Ondereutectoïdische staal (0,15% C), ferriet en perliet.

Afbeelding 12. Boveneutectoïdisch staal (1,5% C), cementiet en perliet.

Afbeelding 13. Staal C 35; (a) gehard, (b) veredeld.

Afbeelding 14. Verschillende randontkolingen.

Afbeelding 15. Staal; (a) gewalst, (b) na het walsen normaalgegloeid.